干式電除塵技術在礦井粉塵控制中的應用研究

龐 波

(蘭州資源環境職業技術學院,甘肅 蘭州 730000)

在進行礦井作業的過程中,極易產生礦井粉塵,而礦井粉塵的危害性極大,首先會損害作業設備,進入機器部件中產生磨損,進而造成設備故障,降低設備壽命,產生極大的損失[1]。由于礦井內密閉,當粉塵濃度過高后,極易發生爆炸,給生產安全帶來威脅,且一旦爆炸產生的后果不可估量。目前塵肺病是礦井工人的職業病,原因就是礦井工人吸入大量的礦井粉塵,且這些粉塵得不到排出,集聚在肺部嚴重損害呼吸系統,以目前的醫療水平來說,塵肺病的治愈率極低,發病痛苦,治療費用極高。不僅是礦井工人,在相似的高粉塵環境下工作的勞動者都極易遭受塵肺病的侵害,因此采取措施進行礦井粉塵控制是非常必要的。

干式電除塵技術在粉塵防治中應用許久,利用電暈放電達到去除粉塵顆粒的目的。干式電除塵器由高壓供電系統和電除塵器本體兩個部分構成,具體的工作流程包括氣體電離、塵粒荷電、荷電塵粒的運動、荷電塵粒的捕捉和電極清灰這幾個步驟[2],本文就是按照干式電除塵器在礦井粉塵控制中的工作流程,對干式電除塵技術在礦井粉塵的應用進行改良,提高除塵效率。

1 干式電除塵器在礦井粉塵控制中的應用

1.1 氣體電離

干式除塵技術主要包括電除塵、袋式除塵和電袋復合除塵技術,干式電除塵技術具有設備阻力低、除塵效率高、耐腐蝕等優點,適用于礦井粉塵控制。干式電除塵器的氣體電離過程就是使礦井中的氣體在強電場情況下進行自發性電離,產生電暈放電,進而使粉塵顆粒荷電。通過干式電除塵器的供電系統進行加壓,使氣體中的電子從負極向正極運動,在運動過程中撞擊中性原子或分子進而產生電離,形成電流。隨著電壓強度增大到臨界電暈電壓,在放電電極間會看到電火花,這段穩定電壓就是電除塵器的起始工作電壓。當放電極起暈后,電壓升高會使離子數增加,當達到一定值時又會不變,所以改變放電極的施加電壓可以影響電除塵器的除塵效率。在進行氣體電離過程中,實時測量離子數量,當離子濃度穩定不變后,當前電壓即為分離效率最佳電壓。

1.2 粉塵顆粒荷電及遷移

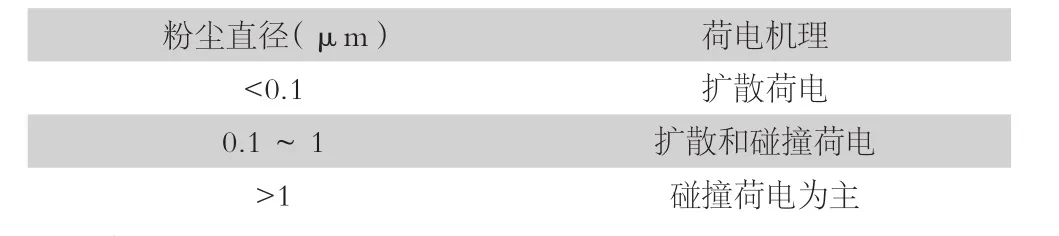

干式電除塵器工作的基本條件就是將粉塵荷電后在電場力的作用下從空氣中分離出來,進而吸附去除,因此使粉塵粒子荷電是個關鍵過程。粉塵荷電有兩種方式和途徑,通過氣體電離產生放熱過程,使得離子通過氣體擴散,并與粉塵碰撞后粘附其上使之荷電,這種荷電方式我們稱之為擴散荷電;另外一種就是離子在外加電場的作用下與懸浮的塵粒相碰撞并粘附在塵粒上使之荷電,叫做碰撞荷電。在干式電除塵器中,顆粒荷電小于電場充電的飽和充電量時,考慮電場荷電和擴散荷電,當顆粒荷電量大于電場充電的飽和充電量時,只考慮擴散荷電過程。不同規格的粉塵離子需要不同的荷電機理,關系如表1所示。

表1 不同粉塵顆粒荷電機理表

礦井粉塵控制中,粉塵粒子荷電遷移是一個持續的過程,當荷電粒子濃度過高時,粉塵的收集會受到影響,所以過程中要測量微電荷數據。此外對電壓電流瞬時信號進行實時監控,確保電除塵器在伏安特性拐點下運行,避免產生反電暈放電現象。

最終在電場力的作用下,荷電后的粉塵會向著與自身極性相反的電極運動,最終吸附在電極上。

1.3 電極清灰

干式電除塵器內部分為陰陽極系統,陰極系統中陰極作為一個放電電極,主要作用就是與陽極形成電場,產生電暈電流,實現粉塵荷電及遷移工作。而陽極系統的主要作用就是進行電極清灰和振打裝置控制。當陽極板上的帶電粉塵積累夠厚時,觸發振打裝置,通過機械振打或者聲波震動模式將極板表面的粉塵剝離,振落到灰斗中收集,以達到除塵的目的。因為具有附著性的粉塵很容易粘附在電極的表面,在高電壓條件下會出現爬電擊穿現象,所以在陽極上安裝支撐瓷套,陰極使用電瓷轉軸等方式避免故障發生。

在電極清灰過程中,要避免二次揚塵的發生,因此要研究粉塵剝離陽極板的過程,找到振打加速度與二次揚塵的關系。粉塵比電阻越大,粉塵剝離所需要的振打加速度越大,同時對收塵的效率要求更高。當振打裝置運行時,將收塵運行電壓提高可以提高收塵效率,并減少振打時的二次揚塵。為保證陽極板清理干凈和盡可能少的二次揚塵,應在粉塵層厚度大于等于3mm時啟動振打裝置,振打時運行電壓應高于20kV,振打加速度要大于89.4g,但不可超過135.8g。

2 實驗論證

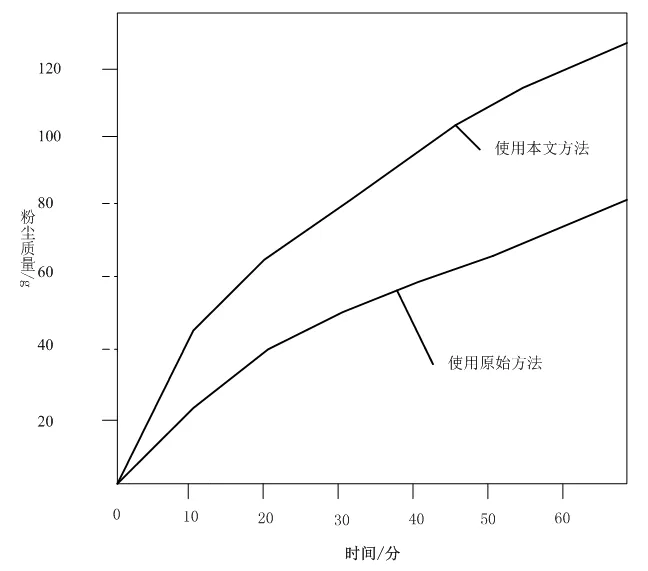

為了驗證本文改良的干式電除塵器的有效性,進行實驗論證。使用兩臺干式電除塵器在同一個礦井中進行粉塵控制作業,其中一臺除塵器按照本文方法進行改良,另一臺保持不變,在相同電壓下運轉,通過相同時間內測量兩臺機器灰斗內的粉塵數量進而對比除塵效率,結果如圖1所示。

圖1 實驗結果圖

從實驗結果圖可以看出,經過方法改良后的干式電除塵器粉塵收集效率更高,證明本文進行的改良有效。

3 結語

本文對干式電除塵技術在礦井粉塵控制中的應用展開分析,針對干式電除塵器使用過程中氣體電離、粒子荷電遷移、電機清灰階段存在問題進行技術改良。通過實驗論證表明,本文提出的方法可以有效提高礦井粉塵控制效率。希望本文的研究能夠為未來粉塵控制工作提供理論依據。