大型龍門吊吊裝提升安全分析

褚寅斌

(上海振華重工(集團)股份有限公司,上海200126)

1 引言

大型船用龍門吊安裝多數采用浮吊吊裝式、整機運輸塢口落軌式總裝、現場塔架提升式總裝。受限于船塢、碼頭的等場地因素限制,龍門吊安裝以現場提升式最為常見。常見的船用龍門吊的起吊質量一般達500~2000t 及以上;起升高度一般為80~120m;軌距跨度達180~230m;龍門吊整機質量達3000t 以上。現場需要提升總質量達5000~10 000t 及以上的鋼結構件吊至高空80~120m,因此,龍門吊提升過程中不能忽視任何一絲風險。

目前,港口碼頭、裝卸工程設備等在廣泛推廣EPC 總承包模式,也得到越來越多企業的認同。筆者有幸參與并主持公司海外某大型龍門吊塔架提升安裝工作。現就以此安裝流程,從安全方面,闡述龍門吊提升安裝施工全過程中的重要風險點,以期為同類施工工程中的安全風險點提供借鑒。本文從3 方面介紹龍門吊現場提升的風險注意點:提升吊裝的外部風險、內部風險及提升過程風險。

2 提升吊裝的外部風險和控制

本文介紹常見的兩邊對稱4 個提升塔架,不少于12 個抗風纜繩構成的龍門吊提升方式。外部風險主要涉及提升基礎的設計和施工。

基礎的地質資料齊全和完善是提升基礎方案設計的前提。提升方案基礎設計:包括塔架基礎承載的設計計算;抗風纜繩基礎受力計算;地錨錨點的受力分析;龍門吊各構件運輸道路、擺放場地的承載核算。提升基礎方案的設計單位必須具備相應資質和相關業績。

由于纜風繩與地平面之間的夾角,一般控制在35°~45°(見圖1)。據此纜風繩安全角度要求,參照龍門吊高度100m、跨距180m、主梁寬20m 的龍門吊,龍門吊提升安裝占地巨大,至少需要380m×400m 范圍。基礎施工中需確認纜風繩的施工場地需求,確保周圍場地、高空無干涉,具備小型工程設備道路行走路線的要求,塔架樁基基礎和纜風繩基礎的需做相應的驗收。

龍門吊的各部件均為超重、超大構件,尤其主梁單重都超過2000t,長度超100m。相應的運輸道路需要做好規劃,道路的承載和平整度需滿足轉運的要求。對于大梁擺放場地,需注重平整度和沉降風險的控制。尤其大梁還需要現場分段拼裝的工程,擺放場地平整度或沉降出現問題,將導致大梁的拱度,大梁軌道高低等出現致命的缺陷。

圖1 纜風繩與地平面之間的夾角

3 提升吊裝的內部風險和控制

內部風險主要分為提升設備的內部風險和龍門吊本體提升點結構的風險。

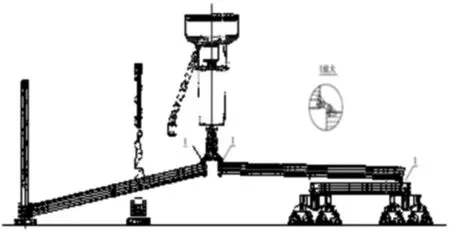

本文介紹龍門吊液壓提升式,采用柔性鋼絞線承重,提升油缸集群,計算機控制,液壓同步提升新原理,結合現代施工工藝,將在地面拼裝后的大梁,整體提升大梁到預定安裝位置。主梁通過焊接(法蘭螺栓對接等)與剛性腿連接,通過柔性鉸與柔性腿連接。剛性腿上部通過焊接與剛腿上接頭連接,下部通過焊接與下橫梁連接,下橫梁通過鉸軸與行走機構平衡梁連接;柔性腿上部通過焊接與柔腿A 字頭連接,下部通過焊接與下橫梁連接,下橫梁通過鉸軸與行走機構平衡梁連接,不間斷提升主梁,剛、柔性腿沿軌道方向跟隨主梁拖帶提升合龍(見圖2),從而實現超大噸位的龍門吊整體同步提升安裝的施工工藝。

圖2 龍門吊大梁提升及剛柔腿拖帶

因此,龍門吊本體內部結構強度安全核算包括:龍門吊主梁提升吊點的設計受力計算,剛、柔腿吊裝上下拖帶吊耳的設計計算,下橫梁行走機構拖帶吊耳的設計計算。對龍門吊內部由于提升方案的要求,需額外加強的部分,應安排檢驗人員進行專項驗收。

提升設備的風險包括:提升塔架設計承載強度計算;提升吊梁受力點的力學核算;提升鋼絞線的安全核算;液壓提升系統油缸的提升能力核算;輔助拖帶、吊裝所需履帶吊等的起重核算;對于采納的纜風繩及塔架,進行安全結構強度、斷面系數等計算和確定等。

由于龍門吊并非一步吊裝到位,計算需分別考慮提升吊裝不同時段:單主梁受力情況、剛揉腿上接頭安裝后、剛腿拖帶時、揉腿拖帶時,塔架的不同受力情況。也同時分析不同階段,不同受力情況下液壓集群負載,偏載是否超過安全值。

4 提升過程風險

4.1 提升前風險和控制

正式提升前,做好內、外部的風險的檢查驗收:如主要施工機具和分項工藝的試驗檢驗工作。根據檢驗結果,對工藝進行進一步的修改及優化(如塔架負載、液壓系統負載等)。吊裝中所承載的基礎設施,使用前再次確認,并辦理確認手續后方能用于吊裝施工(如纜風錨點、塔架基礎等)。吊裝提升前,龍門吊大車運行軌道需經工程師驗收合格,尤其要對軌道平行度、水平差進行復測,確認是否符合設計和起重機軌道規范要求。

做好施工工具的驗收,需檢查確保如鋼絞線、大型起重設備、繩索、滑輪、卸扣、繩卡等索具必須有相關證書和效驗期內的證明文件,確認和實物匹配。大梁提升加強點,揉腿A 形上接頭,剛、揉腿吊裝加強點的驗收報告收集齊全。臨時承載部位還應確認局部是否需要采取補強措施。同時,避免有損傷、有缺陷、無檢驗記錄的纜風繩、塔架鋼結構投入使用。

做好施工作業人員培訓工作,持證上崗,并針對龍門吊提升工藝經過培訓,有關資料報監理工程師備案。所有手動吊裝、焊接、測量等工具,均須經計量效驗合格,方可用于本工程。在主梁提升前,應做好安裝現場氣象資料的預報和收集工作,在提升過程中應對安裝現場的氣象情況進行實時監控。所有技術人員與施工人員在開工前交底,認真學習本機的吊裝要點、構件重量、重心、熟悉圖紙要求。確認構件現場平面布置圖,認準方向、方位、吊耳吊點,并做好對操作時卷揚機、吊索、吊具的檢查工作。

4.2 提升中風險控制

龍門吊提升工作是一種技術較復雜,施工安全尤其重要的過程。通常有試提升過程,提升主梁脫離地面塔架100~200mm,放置12~24h。再次檢查塔架的受力情況,檢查各纜風、抗風系統受力是否良好,檢查地錨是否穩固,檢查液壓油缸是否有偏載,檢查龍門吊上下小車是否處于平衡位置并調整固定,檢查吊裝受力點結構是否有異常,檢查各連接點由于龍門吊主梁自重而產生的變化。

一切檢查確認到位后,在龍門吊吊裝繼續進行,主梁不間斷提升至標高,陸側剛(柔)腿都落在下橫梁上后,燒焊導向板進行對位。提升系統單獨控制剛腿側主梁緩緩下放,陸側剛腿慢慢下落,并與剛腿下橫梁對位;主梁繼續下放,剛腿上接頭與陸側(海側)剛腿對位。用馬板對剛腿的4 個接口連接固定。采用同樣的方法將柔性腿也對位好,完成對接位置的焊接工作。

施工過程中設置專人對個風險點進行監視,檢查并記錄塔架垂直度、塔架基礎沉降變化情況、纜風系統受力情況、提升油缸受力情況以及受力吊點檢查。由于剛揉腿均是拖帶提升,需安排檢查剛腿和主梁對接位置斜切口的情況,檢查揉腿對接口的折角是否有擠壓等。這些不單單是龍門吊重要的質量控制點,同時也是重大安全風險隱患點。

充分考慮突發的風險因素,如基礎發生不均勻沉降、主梁靜載試驗中吊點焊縫開裂、塔架偏移超出預定值、主梁單側偏移、塔架纜風錨點出現松動、液壓系統出現故障、突然停電、大(臺)風和突風(超過6 級)、突然大雨、塔架受載不均勻及油缸偏載嚴重等情況,制訂相關應急處理方案。一旦現場出現上述情況,立即采取相應的應急處理措施。

4.3 提升完畢拆除

提升塔架負載卸載后,完成剛揉腿支腿的焊接(或法蘭連接)固定,完成行走機構的連接和安裝,提升塔架提升塔架即可安排依序拆除。拆除提升支架頂部受力的纜風繩,拆除提升大梁,然后按照安裝時的方法,向下逐級拆除塔架標準節。至此整體提升工作完成。

塔架拆除之前,須做好以下的安全措施:需要搭設塔架中間段的臨時纜風;裝好龍門吊所有大車行走機構上的夾軌器、防風鎖等裝置,并用鐵靴把行走輪墊好,防止龍門吊滑動。

5 結語

龍門吊提升安裝是高風險的工作。安全生產是頭等大事,各項工作都應首先考慮創造安全、衛生的勞動條件,保護勞動者在生產中的安全與健康,實現安全文明生產。安全生產重在預防,只有充分認識施工過程中的風險因素,進行風險分析后,才能有效地制定相關的風險措施,重點、有效地開展安全技術和安全知識教育工作,采取一切可能措施,防止事故的發生。項目團隊、部門在設計、生產和施工過程中,必須嚴格執行國家和有關部門頒布的各項法令、規程、規定、條例和標準。安全生產實行領導負責制,誰主管誰負責,切實落實各級責任制,有章可循違章必究,確保安全生產。