低品位鋁礦直接生產氧化鋁材料制備技術研究

高 帥

(龍口東海氧化鋁有限公司,山東 煙臺 264000)

隨著氧化鋁材料的需求量與日俱增,高品位鋁礦資源已經供不應求。目前鋁硅比3~5的低品位鋁礦成為我國生產氧化鋁的主要材料,而且具有壟斷市場的趨勢。相比國內的鋁礦品位,國外進口的鋁礦品位明顯高于國內,有的鋁硅比竟高達7~8左右。受生產工藝水平的限制,氧化鋁生產成本呈大幅度上升趨勢。通過傳統的拜耳法和燒結法生產工藝處理低鋁硅在難度上遠大于處理普通礦物。為解決氧化鋁資源短缺的問題,人們開始探究新的含鋁礦物作為原料生產氧化鋁。比如:高嶺土、粉煤灰和煤砰石等,那么找到與之相匹配的生產工藝是優先需要關注的問題[1]。與此同時,為更好的滿足氧化鋁經濟可持續發展,生產出能夠徹底改變傳統生產工藝的原料,具有十分重大的意義。

1 低品位鋁礦生產氧化鋁的工藝路線選擇

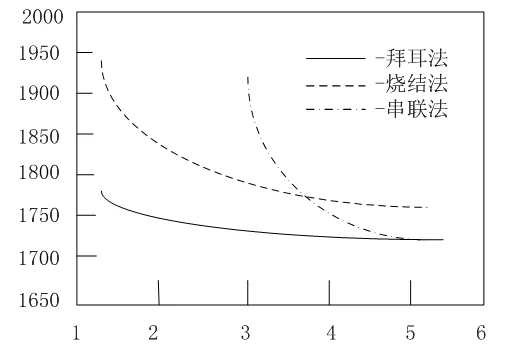

低品位鋁礦生產氧化鋁的本質就是利用拜耳法,將NeOH溶液及鋁礦中ZotH作用生成含鋁氧化鈉;或使用燒結法,加入Cahx和TZotH生成可溶性的鋁酸鈣化鈉,也就是焙燒的氧化鋁產品的過程。而所謂的串聯法指的是將拜耳法和燒結法結合起來。根據焙燒的氧化鋁產品特點在不同步驟選擇適合的生產方法如圖1所示。

由圖可見,要想顯著降低氧化鋁生產成本就必須采用拜耳法工藝生產氧化鋁。據統計數據表明,鋁礦選礦原礦的成本約為70元/噸,相當于一般中型選礦廠的選礦成本。為了減少氧化鋁生產的單位礦石消耗,增加選礦成本利用選礦精礦生產氧化鋁是不可避免的。但取消了氧化鋁廠由于選礦不精所造成的礦石破碎、磨礦作業的成本,都可以用來充當選礦成本[2]。燒結法相比于拜耳法可以改善原料冶金性能,但穩定性較低,容易在生產時造成不必要的浪費。串聯法綜合了拜耳法及燒結法的優點,雖具有極高的穩定度,但不能最大效率的提高氧化鋁的產量。并且操作過程極為復雜,會產生一定額外的開支。

圖1 原燃料及動力費用變化圖

2 低品位鋁礦直接生產氧化鋁材料制備技術

自60年代初,我國以開采鋁石資源為目的,大量開展的鋁礦選礦試驗。利用開采的礦石經選礦脫硅后用于生產氧化鋁,實現從選礦到冶煉一條龍生產。在一定程度上,幫助我國氧化鋁工業因受品位因素及礦石性質影響產量低的問題。但當時生產氧化鋁的方式只能以消耗大、投資高并且流程復雜的燒結法工藝為主。在70年代進行了拜耳法的試驗,在鋁礦直接生產氧化鋁的研究中取得重大突破。但由于認識和技術仍具有局限性,一直未能實現低品位鋁礦直接生產氧化鋁這一構想。直到將“拜耳法生產氧化鋁新工藝”再次提上研究議程,總結出從原礦質量問題入手。經過選礦為氧化鋁廠提供高質量的精礦,實現從選礦到冶煉一條龍生產。為目前采用串聯法和燒結法的氧化鋁廠的生產工藝及技術改造指明了發展方向。對于加快我國氧化鋁工業的發展,提高我國氧化鋁工業在國際競爭實力打造了扎實的技術基礎。

拜耳法生產氧化鋁的流程,第一步是對原礦的預處理,多數情況下指的就是對原礦進行預熱處理。再來是將氧化鋁轉化為不可溶性的有機酸鋁鹽,并且對有機酸鋁鹽提純。有機酸鋁鹽的分解和氫氧化鋁的有機酸鹽。拜耳法生產氧化鋁的過程中,會產生氧化物與酸作用生成工業鹽。因此,拜耳法主要適用于處理低品位鋁礦。拜耳法生產產生的含酸工業鹽可回收再利用,廢渣可加工成建材、橡塑填充料等。燒結法生產不但會產生有害廢氣,而且伴隨大量蒸汽溢出,對大氣、地表、地下、人畜都會造成明顯污染,不符合環保要求。采用低品位鋁礦為原料,通過合理運用拜耳法或燒結法、串聯法直接生產工業氧化鋁,既可以解決污染環境的問題,又可以解決鋁礦資源綜合利用問題。所生產的大量工業氧化鋁可以有效緩解我國工業氧化鋁資源不足的情況。

目前在生產工業氧化鋁上,要在眾多鋁礦中精準選用即耐酸又耐高溫的低品位鋁礦困難較多。因此,在選礦工藝上需要提高精準度,不僅可以解決鋁礦破損、鋁礦生產氧化鋁比例低的問題,同時也減少生產過程中多余能量流失。為了追求氧化鋁生產的生產量達標,就意味著對低品位礦石的需求越來越大。低品位礦石的數量將越來越少,如果無法在礦產資源上采取相應的措施,不能保證低品位礦石的可持續發展,勢必會制約氧化鋁的生產。早在20世紀初期,國內一些大型氧化鋁企業,已進行了低品位礦石脫硅選礦的試驗,并開始應用到低品位鋁礦直接生產氧化鋁材料生產中。在經濟全球化的時代背景下,在原有礦山基礎上建一座選礦廠其收益大大高于建一個相同生產能力的礦山。不但所需的投資少,而且建造工期短。因此,憑借科技進步,推廣選礦工藝,將是低品位礦山充分利用礦產資源直接生產氧化鋁材料制備最高技術,也是實現氧化鋁材料大量生產適應市場發展的有效途徑。

3 結語

低品位鋁礦直接生產氧化鋁材料制備技術研究,為合理利用我國中低品位鋁土礦資源實現氧化鋁材料大量生產提供了技術保證。為改革我國氧化鋁生產一直采用傳統的燒結法、串聯法、拜耳法生產工藝開辟出新道路,對于提高我國氧化鋁工業國際市場上的競爭力具有重大現實意義和深遠的戰略意義。