金屬結構機械加工自動化控制系統設計及實踐

柳 晨

(甘肅能源化工職業學院 智能制造工程系,甘肅 蘭州 730000)

由于金屬結構機械智能化程度的不斷提高,金屬結構機械加工自動化控制是當今電氣行業最重要的研究主體。金屬結構機械加工自動化控制指的就是在無人工操控的前提下,金屬結構機械能夠按照正常的操作流程進行工作。因此,設計金屬結構機械加工自動化控制系統對于促進金屬結構機械健康、可持續發展具有重要意義[1]。提到自動化就必須重視人工智能在金屬結構機械加工控制中的應用,基于人工智能可以改變傳統的金屬結構機械加工控制要素。通過神經網絡整合控制數據的方式實現節本增效,提高金屬結構機械加工自動化控制精度[2]。因此,本文提出金屬結構機械加工自動化控制系統設計及實踐研究。

1 金屬結構機械加工自動化控制系統設計

1.1 硬件設計

本文設計的機械加工無線數字控制器,型號為AS102-S205G-P134。機械加工無線數字控制器是一款連接金屬結構機械的遠程控制器,可以安裝到金屬結構機械機窩前,并用支架將其固定[3]。在一般情況下,機械加工無線數字控制器工作電壓為2.5V~5.6V,所承受電流值小于50mA。另外,機械加工無線數字控制器可根據金屬結構機械加工狀態預設報警點,一旦出現故障或停止工作觸發報警壓力會及時上發報警,提高對金屬結構機械加工實時狀態的掌控能力[4]。因此,機械加工無線數字控制器特別適合金屬結構機械加工這種需要無人值守、自動控制的領域。

1.2 軟件設計

對于金屬結構機械加工控制數據的采集,通過采集端利用神經網絡對控制數據特征進行計算,從而提取控制數據,其計算過程為:

公式(1)中,y指的是控制數據特征;t指的是控制數據特征分量b指的是控制數據矢量i指的是控制數據特征個數,為實數。通過神經網絡對控制數據特征的計算,確保控制數據在采集過程中不會出現丟失的情況。完成控制數據采集后,對控制數據進行傳輸與處理,可以將控制數據的傳輸與處理看作一個雙向傳輸的流程,通過設計一個體系成熟的數據庫,對控制到的金屬結構機械加工自動化情況進行對應的處理。將所有經過信息傳輸處理后的控制數據直接更新至數據庫中,在此基礎上利用數據庫啟動金屬結構機械加工自動化控制任務。在啟動之前還可以預先對數據庫進行一定的設置,比如設置控制相關字段。軟件設計主要對金屬結構機械加工自動化控制的總體表現為有著實時控制金屬結構機械與控制平臺的能力,從而提高控制的穩定性以及成功率,至此實現了金屬結構機械加工自動化控制系統設計。

2 仿真實驗

2.1 實驗準備

本次仿真實驗采用對應服務器設備A分別對兩種控制系統進行檢測,實驗內容為測試金屬結構機械加工自動化的控制精度。利用神經網絡算法分別測出兩種系統的控制精度,并設置傳統的電氣自動化控制系統為對照組。為確保實驗的普遍性,設定實驗總次數為7次,進行對比實驗,記錄實驗結果。

2.2 實驗結果分析與結論

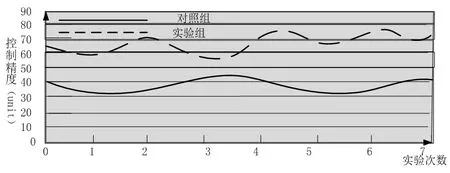

根據上述設計的仿真實驗,采集7組實驗數據,將兩種控制系統對于金屬結構機械加工自動化的控制精度進行對比,整理實驗數據如下圖1所示。

圖1 控制精度對比圖

通過圖1可得出如下的結論:控制精度越高其系統對于金屬結構機械加工自動化控制能力也就越強。本文設計的控制系統控制精度最高可達89.89,對照組為45.41,設計系統可實現對機金屬結構機械加工自動化控制。

3 結語

機械自動化控制系統在各個行業中的應用,有效的推動了產業自動化生產程度,為各行各業的發展提供了的動力和長久保障,在機械自動化的未來發展中將會更加注重高度的集約化與自動化的發展方向。基于金屬結構機械加工自動化控制系統,致力于共同探索機械行業與智能技術的融合,加快推動金屬結構機械加工自動化控制的發展。金屬結構機械加工自動化控制系統是針對金屬結構機械加工自動化進行控制的最實用和最可靠的設計。通過仿真實驗證明基于金屬結構機械加工自動化控制系統可以大幅度提高自動化控制的控制精度,完成傳統的控制系統所不能完成的任務。基于金屬結構機械加工自動化控制系統是實現金屬結構機械加工自動化控制的核心技術,為金屬結構機械加工自動化控制提供指導意義。