節能技術在銅冶煉中的應用研究

寇明赟

(武威職業學院,甘肅 武威 733000)

銅金屬元素的作為金屬市場應用最為廣泛的金屬元素之一,在市場未來的發展中具有十分廣闊的發展前景。目前,大多數銅金屬冶煉廠均使用火法煉銅,作為銅元素提純的關鍵方法,但該方法在實際應用過程中存在能源消耗較大、生產成本過高等缺陷,隨著節能技術研究的不斷深化,已經在市場中各個領域開始逐步應用,為了降低銅冶煉工藝中的能源消耗,提升銅元素的回收效率,下述開展了基于節能技術的銅冶煉方法設計,為銅元素在市場的可持續發展提供正確的技術指導。

1 基于節能技術的銅冶煉方法設計

為了實現銅冶煉過程中的節能設計,下述將從冶煉燒嘴、轉爐循環功能、節能雙模式3個方面,開展基于節能技術的銅冶煉方法設計的研究。

1.1 使用節能燒嘴供給冶煉燃料

傳統的銅冶煉工藝通常使用燒油式或燒煤式燒管,同時輔助煤炭作為冶煉的基礎燃料,不但會造成不可再生能源的浪費,同時在生產過程中極易產生多種有害氣體造成大氣污染,若生產中缺乏對應的檢測裝置,還會造成生產危險。因此,下述將采用節能式燒嘴取代傳統的燒嘴,為銅冶煉生產提供清潔能源,降低焦油量的輸出,避免對環境空氣造成污染[1]。一方面,設置清潔能源供應裝置,包括天然氣等多種清潔能源供應裝置,為冶煉銅金屬提供可持續供給的燃料,縮小燃料傳輸的管徑,降低燃料供給的傳送壓力,由于清潔能源在使用中不會產生水凝或焦油等凝結物,因此不必考慮傳輸管線是否存在堵塞等問題。另一方面,節能燒嘴在應用過程中,會釋放大量的熱量,結合銅元素氧化點較低的特點,不但會降低銅金屬在冶煉中出現氧化的現象,同時會對給冶煉流程提供充足的能量,壓縮了銅冶煉的生產成本,實現能源的節約。

1.2 設置轉爐循環冶煉功能

基于上述在燒嘴中使用的節能技術,下述將結合銅冶煉中使用的轉爐設備具有的特點,開展基于節能技術的轉爐循環冶煉設計[2]。首先,使用助燃試劑取代傳統的點燃式試劑,有效的稀釋了排出煙氣中的一氧化碳、二氧化硫等有害氣體的濃度。其次,可在轉爐輸出口部位安裝對應的煙塵收集裝置,對排出氣體實施二次檢測,對裝置設定一定的煙氣安全范圍的參數值,當檢測的煙氣含量超過對應安全范圍數值時,將氣體循環輸入裝置內,進行氣體的二次過濾,同時對銅金屬渣料進行二次回爐收集,提升銅渣中銅金屬的回收率。最后,采用布袋收塵將收集的廢氣進行固化處理,返回轉爐中進行循環回收,節能技術在轉爐中的應用不但可降低排出氣體對大氣造成的污染,同時可提高銅金屬的回收效率,提升設備處理燃料的能力。

1.3 引入節能雙模式切換模式

為了在降低生產成本的基礎上,確保生產資源的可持續供應,下述將引入雙模式切換的生產方式進行銅金屬元素的冶煉。在進行銅金屬提煉的過程中,共需要進行2次~3次的不間斷能源供給,根據市場有關調查數據顯示,每生產1t銅金屬,約消耗750萬元。為了提升環境的可持續發展能力,受到部分生產區域的地理條件限制,可采用節能雙模式切換的方式,為銅冶煉提供不間斷的能源供給,當轉爐等生產設備運行初期,采用煤油等燃料,提升設備的運行速率,當生產設備運行趨近于穩定后,切換到節能模式,為設備供給天然能源,一旦天然能源受到外界多種因素的影響無法為生產活動提供能源時,閥門自動切換到煤油燃燒模式,確保銅金屬的穩定輸出。

2 實驗論證

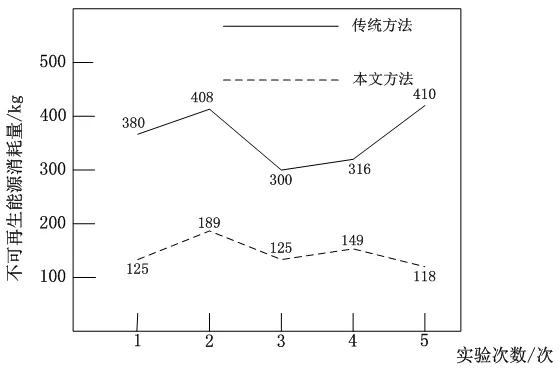

圖1 能源消耗量對比

以下將采用設計對比實驗的方式,驗證本文設計的基于節能技術的銅冶煉方法在應用中可切實際的降低能源的消耗量。首先,采用傳統的銅冶煉方法在轉爐生產設備中,生產100kg的銅金屬,記錄其消耗的不可再生資源量,并設置該組為對照組。其次,采用文本設計的基于節能技術的銅冶煉方法在相同設備中進行相同步驟的操作,記錄其耗能量。最后,收集5組實驗數據,并肩耗能量繪制成折線圖,如圖1所示。

根據上述折線圖及實驗中產生的多組數據,可知本文設計的方法在銅冶煉工藝流程中,可起到節約能源消耗的作用,不但降低了銅冶煉的生產成本,同時提高了銅金屬的生產效率。

3 結語

結合當下可持續發展戰略的實施,文章開展了基于技能技術的銅冶煉方法的研究。

從使用節能燒嘴供給冶煉燃料、設置轉爐循環冶煉功能、引入節能雙模式切換模式3個方面,進行了詳細的設計,有效的提升了銅冶煉工藝的節能程度,為銅金屬的應用提供了廣闊的空間。