海綿鈦電極塊壓制模具的結構優化

2020-03-24 05:45:26李軍仁董衛選羅文忠候峰起

鈦工業進展

2020年1期

關鍵詞:優化

李軍仁,董衛選,李 陽,羅文忠,候峰起,雷 強

(西部超導材料科技股份有限公司,陜西 西安 710018)

工業上一般采用模具壓制海綿鈦電極塊,然后用于制備自耗電極。用于壓制海綿鈦電極塊的模具,不僅要求所壓制的電極塊密度、強度、尺寸滿足要求,而且要求電極塊在成型過程中易于脫模,成型后的電極塊易于堆垛、裝夾和焊接。

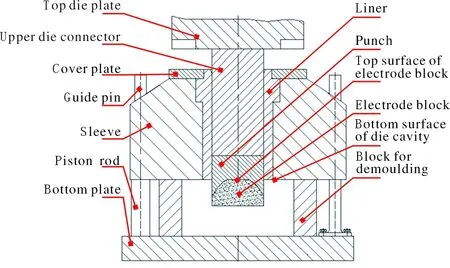

西部超導材料科技股份有限公司采用80 MN油壓機壓制鈦及鈦合金電極塊,所壓制的電極塊質量在115~200 kg之間。生產實踐發現,在電極塊壓制成型過程中,當電極塊的上頂面與模腔的下底面平齊時,電極塊易卡在凸模中,無法在重力作用下從凸模的成型面內脫出,如圖1所示。這時需要滑塊帶動凸模向上回程300 mm,進入模腔,再下行300 mm,退出模腔,連續2~3次,利用電極塊與模腔之間的摩擦力將電極塊從凸模的成型面剝離。通過這種方式實現脫模,導致電極塊生產周期長、效率低。此外,從所壓制的電極塊表面質量來看,其頂部海綿鈦顆粒變形量小,且排列疏松,而與凸模兩側尖角接觸部分的海綿鈦顆粒變形量大,且排列緊湊,如圖2所示。這種電極塊經過焊接制成自耗電極后,在熔煉過程中會出現掉塊現象,不利于鑄錠合金成分的均勻化。為了減少脫模時間,提高生產效率,同時也為保證鑄錠熔煉過程成分的均勻性,避免自耗電極掉塊現象的發生,則需要對電極塊壓制模具進行改進和優化。

圖1 電極塊卡在凸模中的示意圖Fig.1 Schematic diagram of electrode block stuck in the punch

圖2 凸模結構……

登錄APP查看全文

猜你喜歡

房地產導刊(2022年5期)2022-06-01 06:20:14

能源工程(2022年1期)2022-03-29 01:06:28

建材發展導向(2021年12期)2021-07-22 08:06:48

建材發展導向(2021年7期)2021-07-16 07:07:52

中學生數理化(高中版.高二數學)(2021年12期)2021-04-26 07:43:48

中學生數理化(高中版.高考數學)(2021年12期)2021-03-08 01:28:50

今日農業(2020年16期)2020-12-14 15:04:59

消費導刊(2018年8期)2018-05-25 13:20:08

家庭影院技術(2018年4期)2018-05-09 07:07:41

電子制作(2017年20期)2017-04-26 06:57:45