液壓支架整機疲勞損傷仿真分析*

□ 王 海 □ 趙 北 □ 柳佳岐 □ 劉曉峰 □ 林君哲

1.三一重型裝備有限公司 沈陽 110027 2.東北大學 機械工程與自動化學院 沈陽 110004

1 分析背景

液壓支架是采煤作業(yè)中保證作業(yè)空間和安全生產(chǎn)的重要裝備。由于行業(yè)的特殊性,必須保證液壓支架在服役過程中安全可靠[1-2],由此對設(shè)計研發(fā)液壓支架提出了很高的要求。按照國家標準,制造完成的液壓支架需要經(jīng)歷靜強度及多工況疲勞耐久性測試,以檢驗是否合格[3]。按照國家標準執(zhí)行性能考核,通常需要耗費大量時間與成本,如果考核不合格,還要進行設(shè)計修改。如果在設(shè)計階段就能對液壓支架的靜強度及疲勞耐久性進行有效預估,將大幅度降低研發(fā)費用,縮短研發(fā)周期。工程仿真軟件技術(shù)不斷成熟,使在設(shè)計階段就完成液壓支架的性能考核成為可能。筆者對液壓支架整機疲勞損傷進行仿真分析。

目前,學者和工程技術(shù)人員針對液壓支架的疲勞壽命、耐久性,已經(jīng)開展了一些仿真研究。趙峰[4]利用ANSYS Workbench軟件對8 m超大采高掩護式液壓支架的疲勞特性進行了分析,獲得了結(jié)構(gòu)的最短壽命點。宋宇寧等[5]針對液壓支架的頂梁,利用SolidWorks和ANSYS軟件進行疲勞性能仿真,獲得了頂梁的壽命云圖,以及不同載荷條件下的可靠度。鄭曉雯等[6]利用ADAMS、Nastran、Fatigue等軟件,對液壓支架頂梁進行了疲勞壽命仿真。高琳等[7]使用FE-Safe軟件對液壓支架后連桿進行了疲勞壽命仿真,相關(guān)結(jié)果可用于改進液壓支架的設(shè)計。從上述研究可以看出,當前對液壓支架疲勞性能進行仿真研究大多集中于頂梁、連桿等關(guān)鍵部件,而按照國家標準,需要對液壓支架整機進行疲勞耐久性考核。另外,整體研究還缺乏系統(tǒng)性,尚未建立起從原理、流程到結(jié)果綜合評判的液壓支架疲勞耐久性仿真技術(shù)規(guī)范。

nCode軟件是一款可集成在ANSYS Workbench平臺上的高級疲勞分析軟件,能夠為客戶提供先進的疲勞分析解決方案[8]。筆者基于Workbench和nCode軟件,對典型兩柱式液壓支架整機進行疲勞耐久性仿真,提出便于操作,且符合國家標準的液壓支架疲勞耐久性仿真流程。以頂梁中間加載和底座兩端加載工況為例,進行適用于后續(xù)疲勞耐久性計算的液壓支架整機靜力學仿真,應用nCode軟件執(zhí)行液壓支架疲勞損傷率計算,得到各損傷云圖,疊加生成總損傷云圖。

2 疲勞仿真原理

液壓支架疲勞仿真的目標是模擬國家標準中多工況液壓支架疲勞耐久性測試過程,進而保證所研發(fā)的液壓支架最終具有較好的耐久性。GB 25974.1—2010《煤礦用液壓支架 第1部分:通用技術(shù)條件》中規(guī)定,設(shè)計研發(fā)完成的液壓支架需經(jīng)歷多種疲勞性能考核,加載工況見表1。對此,筆者提出基于Miner損傷累加原理[9-10]來完成液壓支架的疲勞仿真。

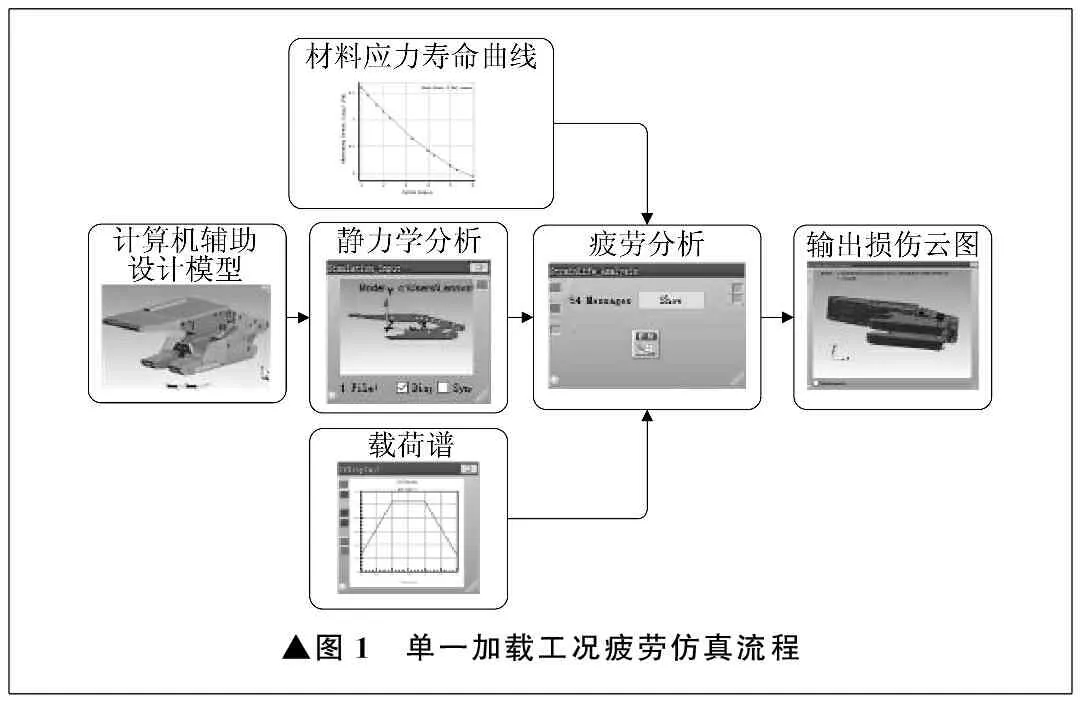

表1 液壓支架疲勞性能考核加載工況

按照Miner損傷累加原理,疲勞是線性累積的,即每一次加載對材料造成的損傷都是獨立進行的,并且每一次損傷可以線性累積成總損傷。當壽命損傷率之和等于100%時,材料失效。對此,在進行液壓支架整機疲勞仿真分析時,可分別求解每一個加載工況下液壓支架的損傷率,然后進行損傷率的線性疊加,最后進行總損傷值的判定。

(1) 針對每個加載工況,根據(jù)液壓支架模型,在對應的載荷譜作用下,計算得到整機的損傷云圖。

(2) 輸出每個加載工況的節(jié)點損傷數(shù)據(jù),依次記為D1、D2、…、Dn,n為所要考慮的工況數(shù)。

(3) 依據(jù)miner損傷累加原理,將各加載工況損傷線性相加,得到所有加載工況下液壓支架危險點的總損傷D:

(1)

(4) 若總損傷D的最大值大于等于100%,則對應節(jié)點處材料失效,即液壓支架失效。反之,則對應節(jié)點處材料未失效。由此可以判定液壓支架是否符合耐久性要求。

3 疲勞仿真流程

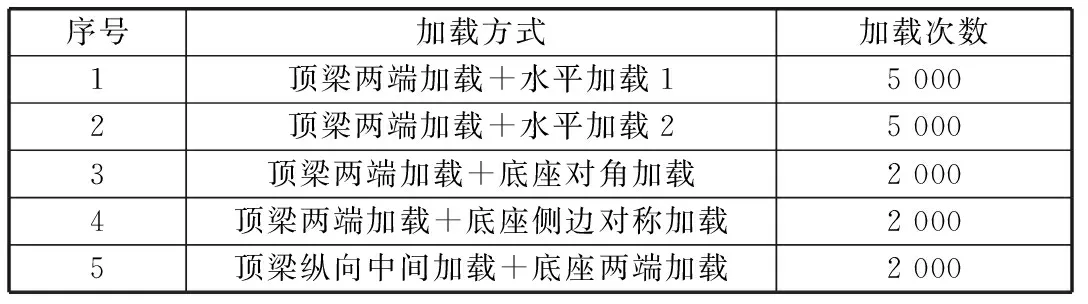

進行液壓支架疲勞仿真的關(guān)鍵是要完成每一加載工況的損傷率計算,并有效將各加載工況損傷率疊加。靜強度計算是有效進行液壓支架疲勞仿真的前提,需要在有限元建模環(huán)節(jié)對最終各加載工況損傷率疊加做好準備。筆者基于Workbench和nCode軟件完成液壓支架疲勞仿真,Workbench軟件主要用于進行液壓支架靜力學分析,nCode軟件用于完成各加載工況的疲勞損傷率計算。對于單一加載工況,進行疲勞仿真計算的流程如圖1所示。

▲圖1 單一加載工況疲勞仿真流程

(1) 按加載工況要求確定適用于疲勞仿真的計算機輔助設(shè)計模型。液壓支架的整機模型由頂梁、掩護梁、底座、可活動側(cè)護板等關(guān)鍵部件組成,符合國家標準要求。在建模時,還要按照國家標準施加不同的加載墊塊。為了便于劃分網(wǎng)格,最終獲得的模型可存為Parasolid中間格式文件,用于導入Workbench軟件。

(2) 靜力學分析。所做的靜力學分析服務于疲勞分析,必須使每一個加載工況下液壓支架的節(jié)點保持一致。在WorkBench軟件中對同一模型進行多次網(wǎng)格劃分,即使所有操作都一致,產(chǎn)生一致的網(wǎng)格形狀,但每次的節(jié)點編號都不一樣。而后續(xù)疲勞損傷疊加過程中,基于相同節(jié)點編號進行疊加,因此需保證所有加載工況下液壓支架同一位置都有相同的節(jié)點編號。筆者采用先對液壓支架進行網(wǎng)格劃分,再劃分墊塊的方法。先形成一個只包含液壓支架有限元模型的模板文件,后續(xù)包含墊塊的對應于各加載工況的有限元模型均基于此模板文件創(chuàng)建,由此保證不同加載工況下液壓支架節(jié)點編號及網(wǎng)格的一致性。

對液壓支架進行靜力學分析,步驟包括輸入材料參數(shù),設(shè)定接觸,劃分網(wǎng)格,施加載荷,施加邊界條件約束,靜力學求解。

(3) 疲勞分析。利用nCode軟件讀取靜力學分析得到的模型在確定加載工況下的應力、應變結(jié)果,結(jié)合輸入的材料應力壽命數(shù)據(jù)和載荷譜數(shù)據(jù),依據(jù)損傷累加原理進行疲勞仿真計算,得到模型疲勞損傷結(jié)果。

nCode軟件功能強大,可預搭建一個疲勞仿真分析框架,用于執(zhí)行具體的疲勞仿真,并可進行相應的修改。nCode軟件疲勞仿真分析框架如圖2所示,通過計算可獲得液壓支架各個加載工況的疲勞損傷云圖。

▲圖2 nCode疲勞仿真分析框架

(4) 損傷疊加與總損傷云圖。將得到的每一加載工況的液壓支架損傷率進行疊加。需要注意的問題是,nCode軟件只能輸出損傷值大于10-8的節(jié)點,其余節(jié)點因損傷值過小而被去除。對此,為了最終數(shù)據(jù)累加,需要將每一加載工況的各節(jié)點損傷數(shù)據(jù)補全。通過執(zhí)行代數(shù)累加程序,可以將不同加載工況液壓支架同一節(jié)點的損傷數(shù)據(jù)加在一起,形成損傷總數(shù)據(jù)。

基于總損傷數(shù)據(jù),通過編寫ANSYS APDL命令流,結(jié)合Workbench軟件靜力學分析結(jié)果,在ANSYS APDL經(jīng)典界面輸出總損傷云圖,可以直觀地觀察液壓支架在經(jīng)歷各種加載工況考核后的損傷情況。

4 分析實例

筆者以頂梁縱向中間加載和底座兩端加載這一典型加載工況為例,介紹基于Workbench和nCode軟件進行液壓支架整機疲勞損傷仿真的過程。

4.1 靜力學分析

加載的液壓支架計算機輔助設(shè)計模型如圖3所示,按照國家標準要求在頂梁及底座部分加了墊塊。將這一模型導入Workbench軟件,進行靜力學分析。

▲圖3 加載的液壓支架計算機輔助設(shè)計模型

先對液壓支架整機進行網(wǎng)格劃分,再對墊塊進行網(wǎng)格劃分,這樣進行操作可以確保各加載工況液壓支架主體的節(jié)點及單元一致,適用于損傷云圖的最終疊加。需要注意的是,由于在二次網(wǎng)格劃分中主要執(zhí)行的是對墊塊進行網(wǎng)格劃分,因此需要在墊塊和液壓支架間添加新的接觸,并進行接觸更新及網(wǎng)格更新。通過兩步網(wǎng)格劃分得到的液壓支架有限元模型如圖4所示。

▲圖4 液壓支架有限元模型

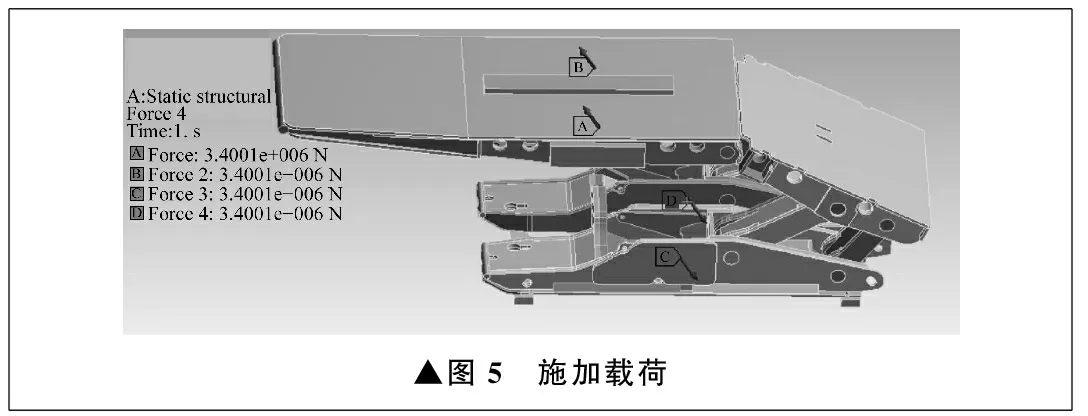

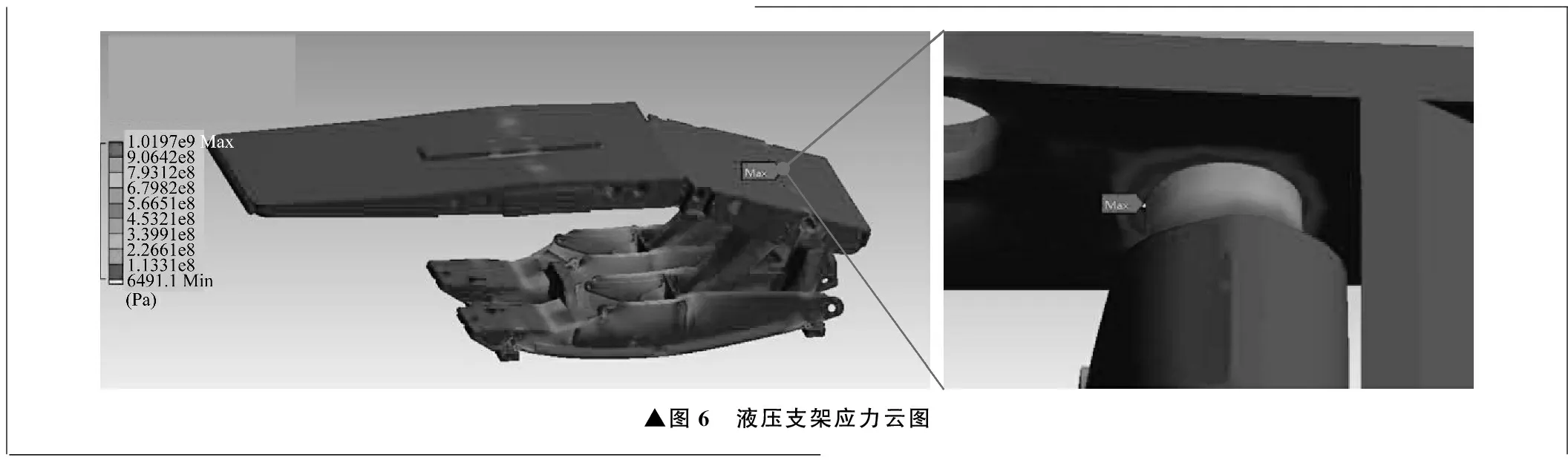

按國家標準模擬液壓支架的內(nèi)加載,分別選中四個柱窩面施加載荷,將已知的立柱工作阻力變?yōu)檩d荷施加到液壓支架上,如圖5所示。選中液壓支架底座的墊塊,對其進行固定約束。選中液壓支架頂梁上的墊塊,對其進行無摩擦約束。至此完成了全部設(shè)置,可進行靜力學求解。靜力學分析得到的應力云圖如圖6所示,可以看出最大應力出現(xiàn)在可活動側(cè)護板下的銷軸處,值為1 019.7 MPa。

▲圖5 施加載荷

▲圖6 液壓支架應力云圖

4.2 疲勞仿真分析

在靜力學分析的基礎(chǔ)上,利用nCode軟件進行液壓支架疲勞仿真分析,進而得到各加載工況的疲勞損傷率。具體過程如下:① 用nCode軟件讀取靜力學分析得到的應力、應變結(jié)果;② 導入材料應力壽命曲線,輸入載荷譜數(shù)據(jù);③ 在軟件中搭建疲勞仿真分析框架;④ 依據(jù)損傷累加原理進行疲勞仿真計算,得到疲勞壽命結(jié)果。

載荷譜需單通道輸入,在一個周期內(nèi)分為三個不同階段,曲線如圖7所示。增壓階段液壓增大至額定工作壓力的1.05倍,卸載階段液壓減小至額定工作壓力的25%,每個階段持續(xù)1 s。

▲圖7 載荷譜曲線

最終獲得液壓支架損傷云圖,如圖8所示。各節(jié)點損傷率值可以用于后續(xù)所有加載工況損傷數(shù)據(jù)的疊加。

▲圖8 液壓支架損傷云圖

4.3 損傷數(shù)據(jù)累加

按照國家標準,將求解的每一加載工況損傷數(shù)據(jù)疊加,并在此基礎(chǔ)上生成總損傷云圖。由于靜力學分析時劃分的網(wǎng)格單元及節(jié)點完全一致,因此在nCode軟件中仿真得到的節(jié)點損傷數(shù)據(jù)可以按對應節(jié)點編號進行疊加處理,具體操作包括各加載工況的損傷數(shù)據(jù)匯總,通過編程求解,將各加載工況的損傷率累加在一起,形成一個包含總損傷數(shù)據(jù)的文本文件。

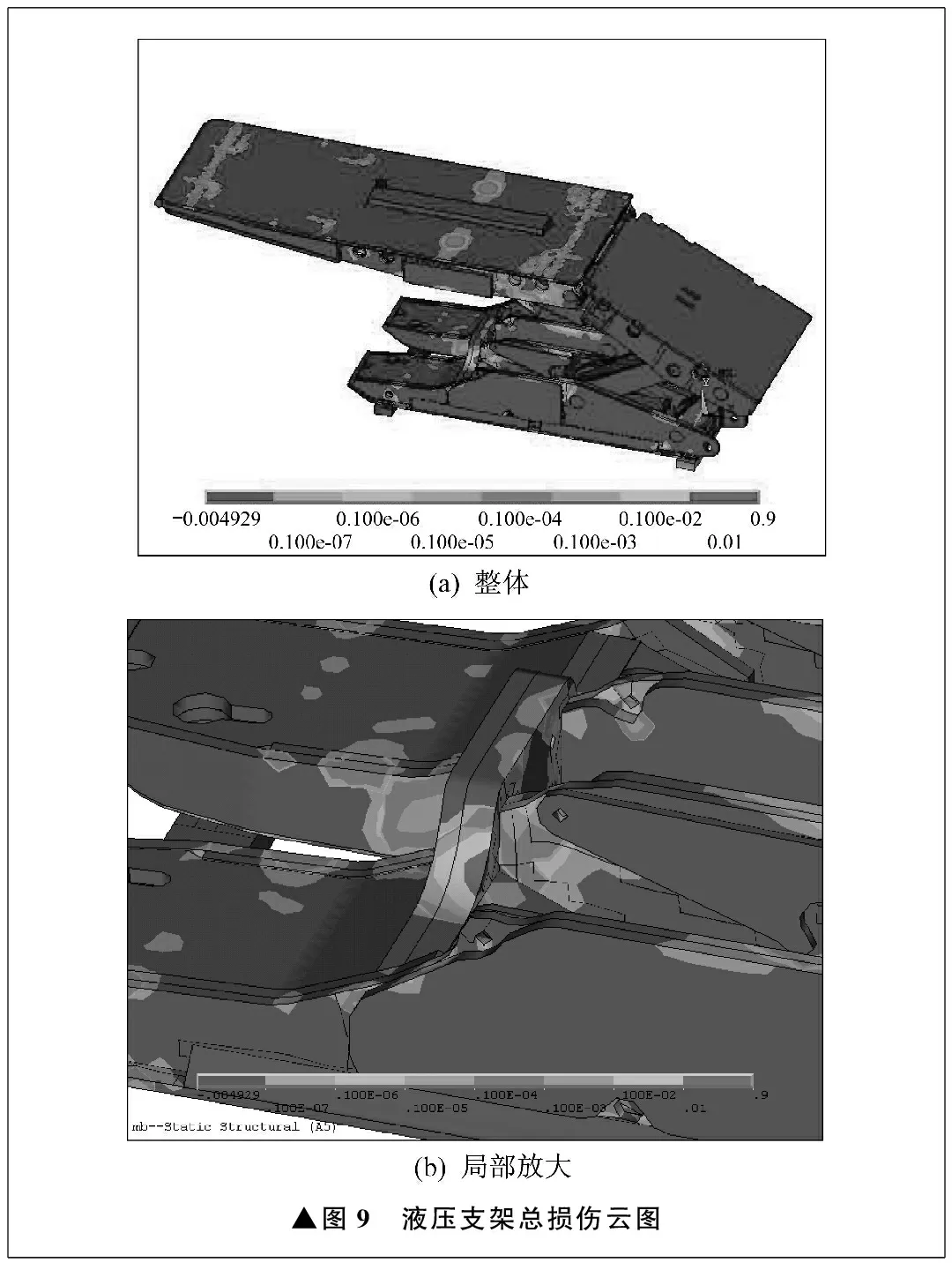

利用ANSYS APDL命令流,選取任一加載工況的液壓支架有限元模型作為云圖基礎(chǔ),將總損傷數(shù)據(jù)復現(xiàn)在這個基礎(chǔ)模型上,獲得液壓支架總損傷云圖,如圖9所示。

▲圖9 液壓支架總損傷云圖

5 結(jié)束語

筆者根據(jù)相關(guān)國家標準,對液壓支架進行了整機疲勞損傷仿真分析,由此提出了一套基于Workbench和nCode軟件的液壓支架整機疲勞耐久性仿真流程。

在靜力學分析環(huán)節(jié),先進行液壓支架主結(jié)構(gòu)網(wǎng)格劃分,再進行墊塊網(wǎng)格劃分,這樣可以使各加載工況液壓支架的主結(jié)構(gòu)節(jié)點及單元一致,使總損傷云圖的疊加成為可能。

在各個加載工況的疲勞損傷仿真環(huán)節(jié),提出基于nCode軟件完成疲勞損傷的具體流程,包括讀取靜力學分析得到的應力、應變結(jié)果,導入材料應力壽命曲線,輸入載荷譜數(shù)據(jù),在軟件中搭建疲勞仿真分析框架,依據(jù)損傷累加原理進行疲勞仿真計算,得到疲勞壽命結(jié)果等步驟。

將各加載工況損傷數(shù)據(jù)累加,進而生成總損傷云圖。具體操作時,通過執(zhí)行代數(shù)累加程序,將不同加載工況液壓支架同節(jié)點的損傷數(shù)據(jù)加在一起,形成損傷總數(shù)據(jù);基于總損傷數(shù)據(jù),編寫ANSYS APDL命令流,結(jié)合靜力學分析結(jié)果,在ANSYS APDL經(jīng)典界面輸出總損傷云圖。

通過總損傷云圖,可以直觀地觀察液壓支架在經(jīng)歷各種加載工況考核后的損傷情況。