天然氣消耗管理的過程控制

于景峰(大慶油田有限限責任公司第三采油廠)

1 產生的背景

第X 采油廠天然氣產出主要為伴生氣。油田伴生氣主要用于油井采出液正常集輸、生產場所工藝伴熱及采暖等,剩余天然氣外輸。根據產、耗、供三者之間的平衡關系,保證安全生產的情況下,開展天然氣消耗管理,一方面通過減少消耗,可以控制成本;另一方面,減少消耗相應地增加了外供商品氣量,從而增加了天然氣的銷售收入。

控制運行成本增加的需要。單井平均產液量下降11.6%、產油量下降39.1%,單井平均耗氣量下降39.7%的情況下,噸液耗氣、噸油耗氣仍呈上升趨勢。隨著國際油價在低位徘徊,油田生產效益受到較大影響,進一步控制天然氣消耗成本,提高外輸商品氣量,符合中國石油天然氣集團公司“有質量、有效益、可持續”的發展方針。

實現節能減排要求的需要。減少天然氣消耗,就可以減少CO2、SO2、NO2等酸性氣體排放,其中CO2是《京都議定書》中規定控制的6 種溫室氣體之一。根據國家環境“十二五“規劃、”十二五“節能減排綜合工作方案等文件要求,到2015 年SO2排放總量比2010 年下降8%,氮氧化物(NO2)排放總量比2010 年下降10%。因此,降低天然氣消耗符合國家相關政策,可減少污染物排放、提高環境效益[1]。

2 主要做法

第X 采油廠在生產規模、能耗井點逐年增加,運行成本壓力增大的背景下,通過系統分析集輸能耗特點,挖掘系統潛力,采取全過程點段控制的方法,開展天然氣消耗管理工作。通過將天然氣管理工作向源頭拓展,減少低效、無效消耗,挖掘潛力;通過采取分級管理,發揮各單位管理上、技術上的優勢,充分調動參與積極性;通過開展過程管理,在實踐中不斷豐富內容,保障措施效果,全面指導油田天然氣管理工作。

2.1 指標分解

依據轉油站所轄油井站、所處區塊、輔助加熱等情況,依據時間變化,將年生產耗氣分解到轉油站、脫水站及礦,即將總耗氣量層層分解,編制分礦總耗氣指標,分站總耗氣指標,分月總耗氣指標。并制定相應的考核細則,根據各單位完成情況進行相應考核。

2.1.1 轉油站分站耗氣指標的制定

制定的主要原則及依據:根據轉油站所處區塊、轄井、運行參數等,編制分站運行計劃。單井平均摻水量最高為10 m3/d。計量間流程改造后,最高水量為10 m3/d,溫升按10 ℃。有采暖爐的轉油站要控制供暖溫度,溫升為10 ℃,水量最高為400 m3/d。集中熱洗時間為5 天。加熱水站平均每日加水200~300 m3;井口回壓不超過1.0 MPa[2]。

2.1.2 脫水站耗氣指標的制定

1)原則與依據。各礦所轄聯合站脫前爐、外輸爐、采暖鍋爐供熱所需氣量合計值;分冬季、夏季兩季,其中冬季為:1、2、3、11、12 月,夏季為:4—10 月。

2)計算方式。外輸油量按1 月份值計算,脫水溫升20 ℃,脫前含水30%,外輸溫升夏季10 ℃,冬季15 ℃(杏V-1 無外輸加熱);采暖鍋爐2.8 MW,平均負荷50%;杏V-2 污油站增加耗氣4 000 m3/d(卸油點、污泥處理站)、太一聯、高一聯加水站增加耗氣1 000 m3/d;杏十三-1 增加三元站采暖負荷,耗氣量增加700 m3/d 左右。

2.2 管理挖掘

充分發揮“節流”作用,降低系統無效、低效天然氣消耗。根據油氣集輸系統“保證油井產出液安全正常集輸處理”的中心任務,將天然氣管理工作向源頭拓展,通過加強“非生產”油井的管理,降低無效、低效摻水循環;通過“高回壓專項管理”,降低節氣負面影響;通過調整轉油站摻水、熱洗運行模式,減少無效、低效熱負荷。

2.2.1 對非生產井加強管理力度

主要是對待作業井、摻水集油管線完好的常年關井以及“間抽”的油井加強管理。為了保證待作業井、摻水集油管線完好的常年關油井隨時恢復生產或保管線,多采用停井不停摻水的辦法,這種做法的好處是可以隨時恢復生產,防盜,防漏。但這種做法也使摻水量增加,能耗增加。這部分油井應建立專用檔案,規范日常管理,控制生產運行參數,采取必要的降摻水措施,其中冬季以控摻水為主,摻水量每天不高于5 m3;夏季及春秋季通過采取“間歇停”、“季節停”等措施,減少非生產井摻水用量。可以采取兩種方法停摻水:一是在井口停;二是摻水閥門不關、將計量間回油管道閥門關死。采用方法二可使摻水、集油管道充滿液體、保持一定壓力,具有防盜、及時發現泄漏等作用。

主要開展了三方面工作:一是建立臺帳,把摻水運行“特殊井”納入日常管理;二是制定措施計劃,按照“冬季控摻水,夏季停摻水”的原則,制定“停摻“計劃,并按計劃執行;三是定期檢查,將“非生產井”的摻水運行管理正式納入低溫集輸工作,并進行適當考核。實施后,摻水量日減少2 000 m3,耗氣量降低5 000 m3,耗電量減少1 600 kWh[3]。

2.2.2 探索“一站兩制”轉油站運行新模式

杏南二十一、十六、十八、十九、二十二,高一、四等轉油站,由于產能建設,新老區塊油井集輸條件差異大,采用相同的運行模式,無法繼續實施常溫或低溫集油。

一是杏南開發區5 座站,站內具備摻水、熱洗分開工藝,可以使站內摻水系統實現高、低溫分開運行,降低了高溫負荷。可采取“一站兩制”的運行方式,研究確定摻水、熱洗分開運行的可行性,即原有老區塊摻低溫或常溫水,新建產能區塊摻高溫水。由于分開運行一般會增加摻水泵或熱洗泵運行臺數,增加耗電量,站內調整復雜,增加了管理難度,但若從降低總能耗的角度出發,是進一步挖潛的對象。因此需綜合評價“一站兩制”的合理性。

二是高臺子地區2 座站。高一、高四號新老區塊存在產液含水率差別大,集輸半徑差別大、摻水壓力及水量需求差別大等問題,由于摻水泵進出口只有一條匯管,站內無法實現分泵、分爐運行,摻水系統調節難度大。

解決辦法是對站內摻水工藝進行改造,增加摻水泵進口匯管、出口匯管各1 條,使摻水系統的加熱爐、摻水泵靈活調整,實現新區、老區分開運行,保證摻水系統高效低耗運行[4]。

2.2.3 調整油井熱洗方式

由于轉油站采取摻低溫水、高溫熱洗水分開運行方式(即啟運行高溫爐1 臺,并根據正常生產井需要啟運1~2 臺低溫爐),增加運行操作難度,尤其是轉油站頻繁調整計量間摻水或熱洗閥門、啟停熱洗泵,使摻水、熱洗分開運行沒有完全得到實施。各轉油站基本上是根據油井計劃安排,采用分時段熱洗的方式,平均日熱洗井數2 口左右,全站10~15 天高溫(75~80 ℃)運行進行熱洗,其它時間相對低溫運行。通過整合、優化,變分散熱洗為集中熱洗,轉油站平均高溫熱洗時間不超過5天。各轉油站制定了集中熱洗計劃表,并嚴格執行。通過集中熱洗的方式,減少轉油站高溫天數5~10 天,年節氣約2.4×106m3。

2.3 創新管理

通過對集輸系統各能耗節點進行分析,轉油站系統耗氣占集輸耗氣的88.14%,集輸能耗以耗氣為主,占總能耗的94.2%,轉油站耗氣主要用途為摻水加熱、輔助設施采暖等,因此如何降低轉油站系統摻水量、摻水溫度、采暖用量,是降低轉油站加熱負荷、耗氣量的關鍵。

2.3.1 典型井停摻試驗

深化技術界限,保證停摻水規模。為了進一步確定不加熱集油技術界限,采取前期試驗摸索,再總結規律經驗、最后規模化應用的辦法,使界限得到深化,實施規模不斷擴大。

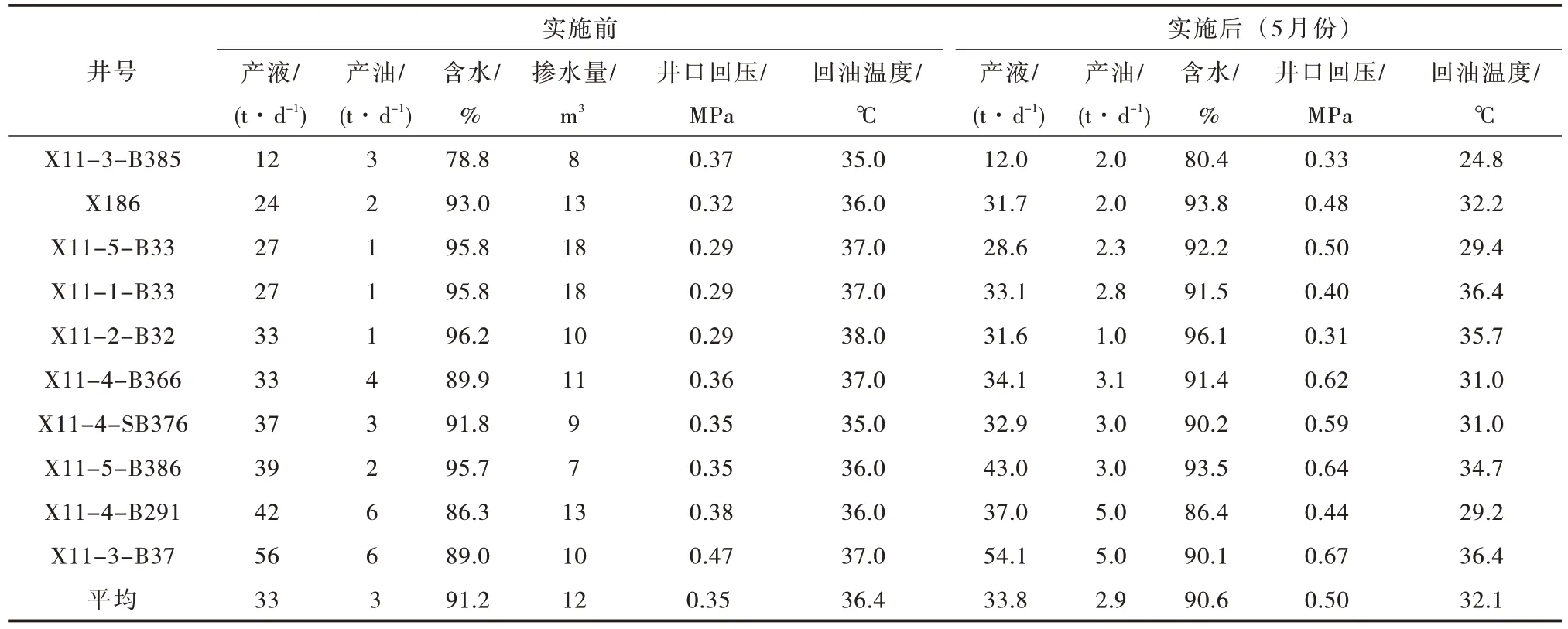

選取的10 口試驗井于3 月10 日開始全面停摻水,進行單管出油不加熱集油。經過2 個多月的試驗,除X11-4-SB376 頻繁出現井口回壓升高外,其它井均運行正常。

實施前后運行參數變化統計見表1,在平均單井產液量、產油量基本不變的情況下,單井平均回壓由實施前的0.35 MPa 升高至0.50 MPa,升高0.15 MPa;單井平均回油溫度由實施前的36.4 ℃降至32.1 ℃,降低4.3 ℃。

平均回壓隨著運行時間的延長逐漸升高,最高達0.66 MPa。試驗初期回壓升高較快,至4 月25 日后,基本保持在0.50 MPa 左右。單井回油溫度波動不大,從試驗前的37.1 ℃降至最低30.8 ℃,隨后趨于穩定,保持在31~33 ℃。

典型井停摻試驗初步認識:單井的敷土、保溫情況及周邊環境對單管出油不加熱集油的實施效果影響較大;產液量在40~50 t/d 的油井,在夏季可以進行不加熱集油,保溫條件好的話,可以繼續研究全年不加熱集油適應性;實施穩定后單井平均回油溫度波動不大;對于敷土、保溫情況好的低產液油井(20~40 t/d),在夏季可以擴大試驗規模,以摸索低產液油井在夏季進行不加熱集油的適應性。

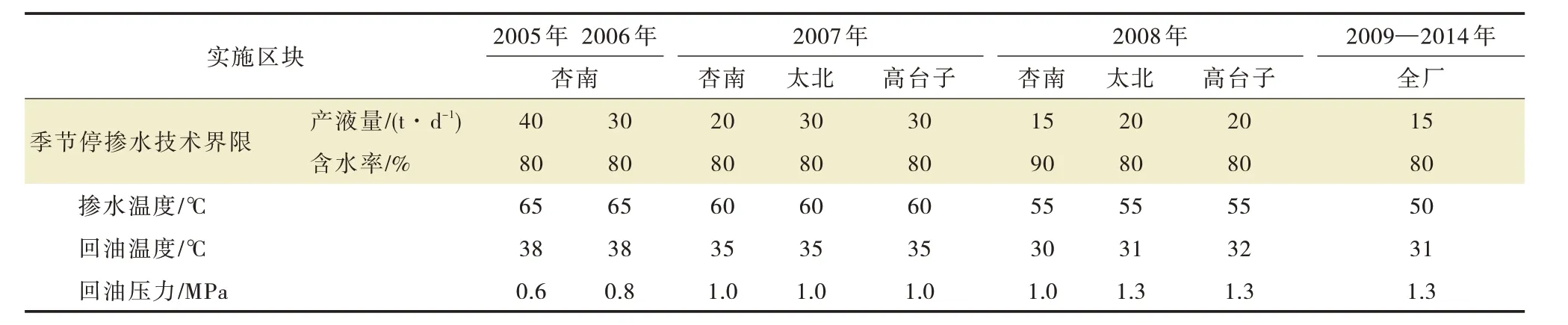

通過不斷摸索,拓展不加熱集油界限,季節停摻水界限由2005 年的產液量大于40 t/d、含水率大于80%,降低到2014 年的產液量大于15 t/d、含水大于75%[5],2005—2014 年不加熱集油關鍵參數統計見表2。

2.3.2 分階段實施季節停摻水

基本原則:按照集油工藝差別,分類實施;根據時間不同,分批實施;根據季節變化,分形式實施。

1)雙管摻水流程井。根據外圍油田低溫集油認識:當含水率上升時,含水油凝固點產生漂移,可以低于原油凝固點10 ℃集油。結合我廠含水油轉相點(65%),確定季節停摻界限:當含水率大于75%,井口回壓不大于1.0 MPa 的油井,原則上全部實施季節停摻水。

2)單管環狀摻水流程井。停摻界限:端點井產液量大于15 t/d、含水率大于75%,全環產液量大于20 t/d、含水率大于75%的油井,停摻后井口回壓不高于1.3 MPa;不能全環停摻水的油井,控制全環摻水量,要求包括摻水量后含水率、集輸量滿足單管環狀摻水井季節停摻條件。

表1 實施前后運行參數變化統計

表2 2005—2014 年不加熱集油關鍵參數統計

為了保證油井的安全生產,季節性停摻水井采取分區塊、分階段逐步深入的辦法,共分三個批次:

第一批產液量31~60 t/d、含水75%以上的雙管流程井,端點井大于30 t/d、含水大于80%的單管環狀油井實施季節性停摻水(共554 口),其余油井摻水運行。

第二批產液量20~30 t/d、含水75%以上的雙管流程井,端點井大于20~30 t/d、含水大于80%的單管環狀,油井實施季節性停摻水(共510 口),其余油井摻水運行。

第三批剩余雙管流程井,端點井產液量15~20 t/d,含水75%以上環狀流程井,水驅玻璃內襯管道油井,非金屬管道油井(共648 口)。

2.3.3 全年停摻水油井的實施

采用雙管摻水工藝油井:含水大于80%、產液量大于80 t/d 的油井雙管出油;含水大于80%,產液量60~80 t/d 的油井停摻水、單管出油。2014 年計劃實施全年停摻水運行的油井193 口,原則上必須停摻水運行。

通過以上措施,2014 年實施停摻水的油井數將達到1 905 口,與2013 年對比,增加542 口,全年節氣約210×104m3。

2.3.4 “拐點法”控摻水,挖掘單井潛力

當季節停、全年停達到一定深度,界限無法進一步深化,規模無法進一步擴大,采取何種辦法繼續降低摻水量成為降低集輸能耗的關鍵。摻水量的大小與回站溫度、井口回壓有關。在一定的摻水溫度下,通過減少摻水量的辦法使摻水油井的回油溫度降低,井口回壓逐漸升高,當回壓升高并穩定在設計回壓附近時(一般為0.8~1.0 MPa),將此時的摻水量定為“拐點摻水量”,此時的回油溫度作為該井的“拐點回油溫度”,將該摻水溫度下對應的摻水量、回油溫度統計列表,作為該井或集油環當前摻水溫度下該井摻水量控制的依據。

根據2011 年初步試驗效果,通過現狀調查,編制實施方案;分批次實施根據摻水溫度變化情況,摸索確定不同摻水溫度下的拐點摻水量;總結分析。包括階段小結、全年總結,分析評價實施效果,獎優罰劣等方法

2012—2014 年擴大了“拐點法”實施規模,高峰時超過1 001 口油井實施,摻水總量由推廣前10 528 m3降至7 451 m3,實現單井摻水量、日耗氣量及日耗電量3 個降低,節能9.3%。主要做好三項工作。

通過以上工作,保證無法實施停摻水的油井全面實施,年節氣約200×104m3[6]。

3 實施效果

3.1 單井耗氣量下降

通過各項工作的有效開展,年減少耗氣量均在1 000×104m3以上。在油井數、計量間數增加的情況下,2005—2013 年,總井數增加了2 053 口,總耗氣量下降1 329×104m3。其中,2005—2009年總耗氣量連續四年負增長。單井平均耗氣量(耗氣量/總井數)由2.09×104m3連續下降到2012 年1.00×104m3,下降52.3%;2013 年,由于高濃聚驅規模不斷擴大,單井耗氣量上升到1.12×104m3,但與2012 年同井號對比,平均單井耗氣量下降到0.95×104m3。

2014 年全年耗氣為7 740×104m3,與2012 年同井號對比降低605×104m3。

2012—2014 年平均商品氣量9 048×104m3,與2005 年對比,在原油產量下降21.4%,油井增加58.2%的情況下,商品氣量增加5.6%。

3.2 運行費用得到控制

2012—2014年累計節約天然氣5 014×104m3,節約生產運行費用3 179 萬元;

同井號對比,2012 年~2014 年累計節約天然氣1 820×104m3,節約生產運行費用1 154 萬元。

3.3 節能減排效益突出

2012 年~2014 年累計減少天然氣消耗5 014×104m3,折合66 686.2 t 標煤,相當于減少164 248.1 t CO2排放量,環境效益明顯。

4 結論

1)對待作業井、摻水集油管線完好的,常年關井以及“間抽”的油井加強管理。對于產液量大于15 t/d、含水大于75%的典型井,全面停摻水,進行單管出油不加熱集油。

2)針對新老區塊油井集輸條件差異大的問題,在中轉站使摻水系統的加熱爐、摻水泵靈活調整,實現新區、老區分開運行,保證摻水系統高效低耗運行。

3)實施高產井全年停 摻水,“拐點法”控摻水,挖掘單井潛力根據季節變化,按照集油工藝差別,根據時間不同,分類分批實施,分階段季節停摻水1 712 井次。