國六柴油機用銅基和釩基SCR催化劑特性臺架對比研究

王奉雙,侯亞玲,高偉,王遠景,郎俊宇,馮剛

(1.內燃機可靠性國家重點實驗室,山東 濰坊 261061;2.濰柴動力空氣凈化科技有限公司,山東 濰坊 261061;3.濰柴動力股份有限公司,山東 濰坊 261061)

當今社會變革步伐不斷加速,但同時環境快速惡化,PM2.5排放嚴重超標。機動車排放為主要大氣污染源之一,我國從立法到監管日益趨嚴。現中國重型柴油機國六排放法規已經出臺,在國五法規的基礎上,對PM和NOx排放提出了更為嚴苛的要求。

為滿足國六排放限值,催化劑后處理系統基本上是重型柴油機的標配。選擇性催化還原(SCR)是消除柴油機排氣中氮氧化物(NOx)排放最有效的技術之一,先進的SCR技術可進一步降低發動機油耗,提高發動機動力性[1]。釩基SCR催化劑由于其較廣的溫度窗口及較低的成本在國四、國五階段有廣泛的使用。而分子篩銅基SCR催化劑目前在美國2010和歐洲歐六法規市場上采用。

在SCR催化器中,NH3和排氣中的NO、NO2反應產生N2和H2O[2-3],其中NO和NO2同時參與反應時反應速率最快[4],即所謂的快速SCR反應。

當前SCR技術的難點主要為低溫效率低和尿素結晶。尿素結晶主要通過優化結構改變氣流和尿素混合均勻性降低結晶風險[5],而低溫轉換效率提高則需要采用低溫活性更好的催化劑。

影響SCR催化劑對氮氧化合物轉化效率的因素較多,其中發動機排氣溫度較為關鍵。對比國五ETC和ESC認證循環,國六瞬態和穩態采用更具挑戰的WHTC和WHSC循環,且平均排溫較低,例如某國五10 L重柴發動機,WHTC瞬態循環測得的后處理SCR催化劑入口平均溫度較ETC循環低將近70 ℃。

另一方面,由于國五到國六氮氧化合物冷熱WHTC循環加權后的排放限值從2.0 g/(kW·h)大幅度降低到0.46 g/(kW·h),整體循環效率從國五80%左右升至國六所需的92%~95%。SCR轉化率大幅度提高,致使尿素溶液噴射測試愈加關鍵,需要大量的基礎數據支持做精標。

基于以上幾個因素考慮,為了設計出既滿足歐Ⅵ/國六的排放要求,又能被市場認可的低油耗高動力性發動機,需要設計對比試驗來研究銅基和釩基SCR催化劑在實際臺架中的性能,以幫助催化劑選型及相應尿素溶液噴射標定。

國內外對釩基催化劑已有較多研究[6-12]。陶澤民等[6]在發動機排放試驗臺上研究了釩基SCR催化劑的動態反應特性, 特別是反應溫度和空速對NOx標稱轉化效率和NH3存儲-釋放特性的影響。此外,也有一些釩基及銅基SCR催化劑對比研究[13-15]。小樣試驗表明,銅基催化劑除了耐硫性略有不足外,NOx轉化效率、溫度窗口、低溫性能和熱穩定性均比國五用釩基催化劑優越。唐韜等[15]在柴油機臺架上比較了釩基、銅基及鐵基SCR催化劑的穩態轉化效率、動態反應特性、選擇性等,同時也考核了對NO2/NOx的敏感性。針對國內市場應用,發現釩基催化劑的低溫轉化效率制約著發動機排放性能的提升,只能通過被迫增加進氣節流閥提高排溫的方式解決低溫效率問題[5,8,9]。

本研究在先前催化劑小樣反應器工作基礎上[13],在國六發動機臺架上研究國際先進并具商業化前景的分子篩銅基SCR催化劑和釩基SCR催化劑,包括在發動機邁普下,不同空速和溫度(轉速和負荷)工況,不同尿素噴射策略下的NOx轉化特性及氨儲存情況,篩選適合于國六重柴發動機用催化劑,探討銅基和釩基催化劑在國六階段的應用可能性。臺架試驗所產生的氮氧轉化特性曲線,可為產品化所需標定提供基礎和輸入。

1 試驗裝置

試驗裝置及主要設備見圖1,包括柴油機、AVL 500 kW電力測功機、AVL AMAi60氣體分析儀、 HORIBA 6000FT-E氨泄漏分析儀以及銅基分子篩或釩基SCR后處理系統。

圖1 柴油機SCR后處理系統臺架布置示意

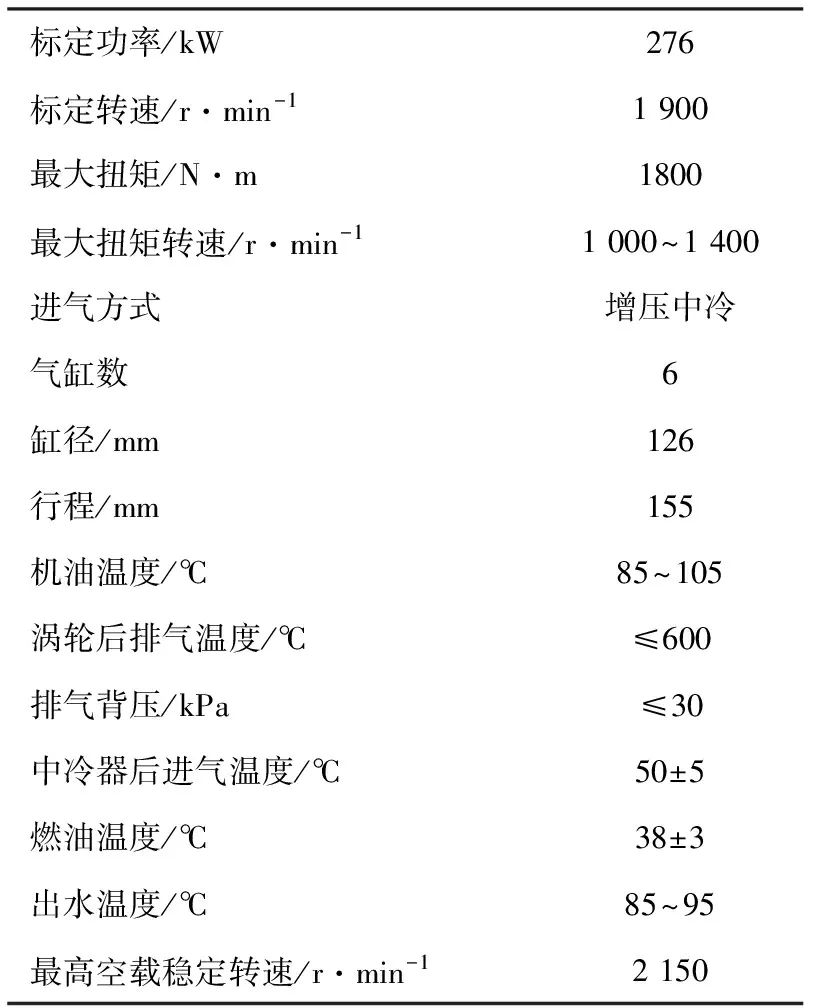

試驗用發動機為濰柴WP12國六柴油機,型號WP12.375E55,其主要參數見表1。

試驗燃油為國五柴油,含硫量少于10×10-6,采用15W/40 CI-4級機油(符合GB 11122)和美孚-15 ℃防凍液。

對比試驗中,銅基SCR后處理系統主要包括SCR箱、尿素箱、尿素泵、噴嘴、溫度傳感器以及控制單元等(見圖2)。釩基SCR后處理系統除對催化劑單元做切換,其他設備保持一致。

表1 試驗用發動機主要技術參數

圖2 銅基SCR后處理系統示意

試驗用尿素計量裝置為博世DeNOx2.2非氣助式尿素泵,泵內噴射壓力為0.9 MPa。銅基和釩基SCR催化劑均為兩塊,直徑266.7 mm,長152.4 mm,均為同一國際催化劑供應商提供,載體規格為400/4。尿素為質量分數32.5%的尿素水溶液,其物性參數符合ISO22241標準。

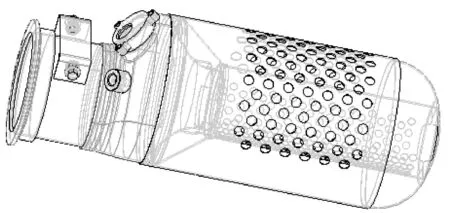

SCR箱中進氣混合結構為批量使用的雙層多孔管結構,使噴入混合管中的尿素充分水解,確保試驗過程中尿素混合均勻,無尿素結晶產生[8],其結構見圖3。

圖3 進氣混合結構示意

2 試驗方法

試驗內容主要分為兩部分,一是對比銅基和釩基SCR催化劑在不同空速、入口溫度、氨氮比等測試條件下的轉化效率,二是對比兩種催化劑的氨存儲特性。

2.1 SCR轉化效率試驗

發動機熱機完成后,調整發動機轉速和扭矩參數,確保催化劑入口溫度達到試驗設定值(見表2)。SCR催化劑入口溫度從200 ℃到500 ℃,空速從30 000 h-1到60 000 h-1,基本覆蓋發動機邁普的絕大區域,而氨氮比(ANR)從0.7到1.2,基本上包括了所有尿素噴射測量的范圍。

表2 SCR轉化效率測試工況點

控制發動機廢氣流量,確保催化劑空速達到設定值。空速由式(1)計算得到:

(1)

式中:K為空速;A為廢氣流量;ρ為空氣密度,約為1.29 kg/m3;B為載體體積。

控制尿素不噴射,待NOx測量值穩定后記錄NOx值,此為原機NOx值,記錄頻率為1 s采集1個數據。

然后,按照表2中設定的氨氮比(NH3和NOx物質的量之比),依次進行尿素噴射。控制催化劑入口溫度和廢氣流量不變,直到NOx測量值達到穩定,記錄此時的NOx值。記錄頻率為1 s采集1個數據。通過噴射尿素前后記錄的NOx值計算NOx轉化效率。

尿素噴射速率C的計算公式如下:

(2)

式中:C為尿素噴射速率;E為原機NOx值;f為氨氮比;A為廢氣流量,為測量值。

NOx轉化效率的計算公式如下:

(3)

式中:η為NOx轉化效率;E為不噴尿素穩定后的原機NOx值;E′為噴尿素穩定后的NOx值。

2.2 SCR氨存儲試驗

調整發動機轉速和扭矩參數,控制空速不變,即控制廢氣流量不變,然后控制催化劑入口溫度在200~300 ℃之間。

控制尿素不噴射,NOx測量值穩定后記錄此值;控制尿素噴射,氨氮比為1.2。當NH3泄漏達到10×10-6或NOx測量值達到穩定時,停止噴射。記錄尿素噴射速率值、NOx值和NH3值,計算SCR催化劑氨存儲能力。

尿素的分子式為NH2CONH2,加H2O后在高溫下(180 ℃以上)分解成NH3和CO2,此反應不需要催化條件即可完成:

在200~300 ℃溫度區間,氨氧化將十分有限,因此以上尿素水解反應所產生的NH3只有三個途徑消耗,分別為氨存儲、轉化NOx、氨泄漏。

圖4示出氨存儲計算參考曲線。從tm至tn時間內尿素水解產生的NH3質量Q由式(4)計算:

(4)

式中:Q為從tm至tn時間內尿素水解產生的NH3質量;Cm…Cn表示從tm至tn時間內逐秒記錄的尿素噴射速率。

圖4 氨存儲計算參考曲線

轉化NOx和泄漏的NH3的質量為

(5)

因而催化劑氨存儲量可由下式計算:

(6)

式中:Q″表示1 L催化劑載體的氨存儲量;B表示載體體積。

3 試驗結果與討論

3.1 銅基SCR催化劑轉化效率

通常氨氮比越大,NH3與NOx接觸的概率越高,NOx轉化效率越高。但是實際發動機數據標定時,考慮用戶使用經濟性及氨泄漏風險,不會將氨氮比標定過大,1.2的氨氮比基本是上限,更高的氨氮比下即使轉化效率會提高,但是在實際中基本不會應用[1]。

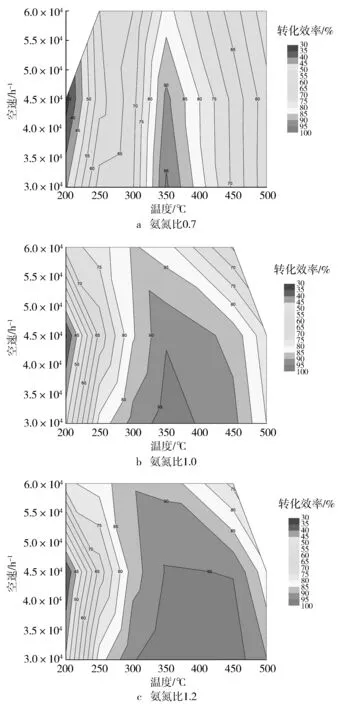

在不同氨氮比的噴射條件下,根據式(3)得到銅基SCR催化劑在不同發動機運行工況下,即不同空速和溫度下的NOx轉化效率邁普(見圖5)。

圖5 銅基SCR催化劑在不同氨氮比、空速和溫度下的NOx轉化效率

由圖5可見,氨氮比為0.7時,低溫(200 ℃)情況下,轉化效率為60%左右,雖然轉化效率不高,但是與理論轉化效率接近,且氨氣利用率很高,約86%;低氨氮比中高溫(大于300 ℃)情況下,氨利用率基本接近100%,空速對轉化效率無影響。此時NOx較多,與NH3接觸和轉化比較徹底。氨氮比從0.7提高到當量比1.0,氮氧轉化率明顯提高,繼續從1.0提高到1.2,轉化率提高不再顯著。

中高氨氮比低溫情況下,轉化效率基本一致;中高氨氮比中高溫情況下,隨著氨氮比提高轉化效率略有提升,幅度逐漸減小。1.2的氨氮比基本達到催化劑性能極限。說明此時的NH3已經足夠,再增加氨氮比對轉化效率提升不明顯,反而會增加氨泄漏風險。

無論低氨氮比(即NOx較多),還是高氨氮比(即NH3較多),銅基催化劑均能達到性能極限,但是兩種極端情況對NOx排放或氨泄漏均不利。如何在整個發動機運行工況內均能充分發揮銅基SCR催化劑的性能,根據銅基SCR催化劑的性能采用對應的標定策略很重要。

溫度會影響催化劑活性。溫度高,活性大,化學反應迅速,中高溫轉化效率較高;溫度低,活性小,化學反應時間長。

空速對NOx轉化率的影響程度取決于溫度區間,低溫區域,250 ℃以下,受反應動力學控制,空速影響基本可以忽略不計,但溫度高于250 ℃,催化劑活性增大,傳質和傳遞影響加大,空速越低,轉換效率越高。

3.2 釩基SCR催化劑轉化效率

對釩基SCR催化劑做不同氨氮比的噴射試驗。根據式(3)得到釩基SCR催化劑在不同發動機運行工況下,即不同空速和溫度下的NOx轉化效率邁普圖(見圖6)。

由圖6可見,氨氮比為0.7時,低溫(200 ℃)情況下轉化效率為45%左右,雖然轉化效率不高,但是與理論轉化效率接近,氨氣利用率約為64%。隨溫度升高,釩基SCR催化劑活性增大,氮氧轉化效率及氨氣利用率均逐步提高。低氨氮比中高溫情況下(300~450 ℃),與銅基SCR催化劑類似,氨利用率基本接近100%,空速對轉化效率基本無影響。

氨氮比從0.7提高到當量比1.0,低溫氮氧轉化率顯著提高,中高溫(300~450 ℃)較低空速情況下,氨氣利用率達到90%以上。當氨氮比進一步提高到1.2, 中高溫段中高空速情況下的轉化效率有進一步提升。

圖6 釩基SCR在不同氨氮比、空速和溫度下的NOx轉化效率

3.3 銅基與釩基SCR催化劑轉化效率對比分析

將銅基和釩基SCR催化劑在同一工況下試驗所得的NOx轉化效率進行對比,將其差異值作二維邁普圖,結果見圖7。整體而言,銅基催化劑轉化效率明顯高于釩基催化劑,而且溫度越低差異越顯著。

對比而言,低溫段(200~250 ℃),銅基催化劑表現出的低溫性能優異,轉化效率達到84%,明顯高于釩基催化劑的40%~60%轉化效率;中溫段(250~450 ℃),銅基催化劑性能穩定,效率達到98%;高溫段(450 ℃以上),銅基催化劑效率較高,達到96%,且隨著溫度升高效率降低幅度較小,整體均優于釩基催化劑性能。值得一提的是,在0.7低氨氮比以及1.2高氨氮比的兩種極端情況下,銅基及釩基SCR催化劑在中高溫段(300~450 ℃)均已接近其性能極限,因此NOx轉化率差異不大。合理的標定策略對于保證系統高轉化效率及控制氨泄漏至關重要。

圖7 銅基與釩基SCR催化劑在不同氨氮比、空速和溫度下的NOx轉化效率差異邁普

3.4 氨存儲特性及對比

低溫時催化劑活性小,且NOx與氨氣接觸的時間有限,為滿足低溫性能要求,需要提高低溫下氨氣存儲能力。相同的過量NH3噴入SCR系統中,氨存儲能力越大,NOx轉化效率越高,氨泄漏量越小。

當尿素水溶液噴射量控制不精確時,會造成氨泄漏,形成二次污染[8]。所以,在制定尿素噴射策略時,除了了解催化劑的穩態反應特性,瞬態工況下催化劑的氨存儲特性對NOx轉化效率的影響對能否適用于歐Ⅵ/國六柴油機也起著十分重要的作用[9-10]。

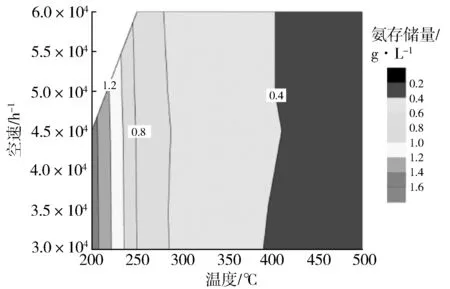

根據式(6)計算出不同溫度下的銅基SCR催化劑氨存儲量,結果見圖8。200 ℃時氨存儲量高達1.5 g/L左右;250 ℃時氨存儲量降為0.77 g/L左右;300 ℃氨存儲量降為0.52 g/L左右;350 ℃以上氨存儲量穩定為0.32 g/L左右。相比于溫度,空速對氨儲存量的影響甚微。

圖8 銅基SCR催化劑不同空速和溫度下的氨存儲量

200~300 ℃范圍內,隨著溫度的升高,氨存儲量降幅明顯,但依然高達0.52 g/L。隨著空速的增加氨存儲量略有下降,降幅不明顯;300 ℃以上時,溫度和空速的變化對氨存儲基本無影響,氨存儲量穩定為0.32 g/L左右。

氨存儲量越高,越能增大NH3與NOx的接觸機會與時間,彌補低溫催化劑活性不足對轉化效率的影響。可以說,200 ℃時1.5 g/L的氨存儲量對此溫度下轉換效率提升至84%起到十分重要的作用。

對于不同配方的銅基SCR催化劑,配方本身和原材料特性均有差異,對應的氨存儲能力會有一些差異,但是其隨溫度的變化趨勢基本一致。

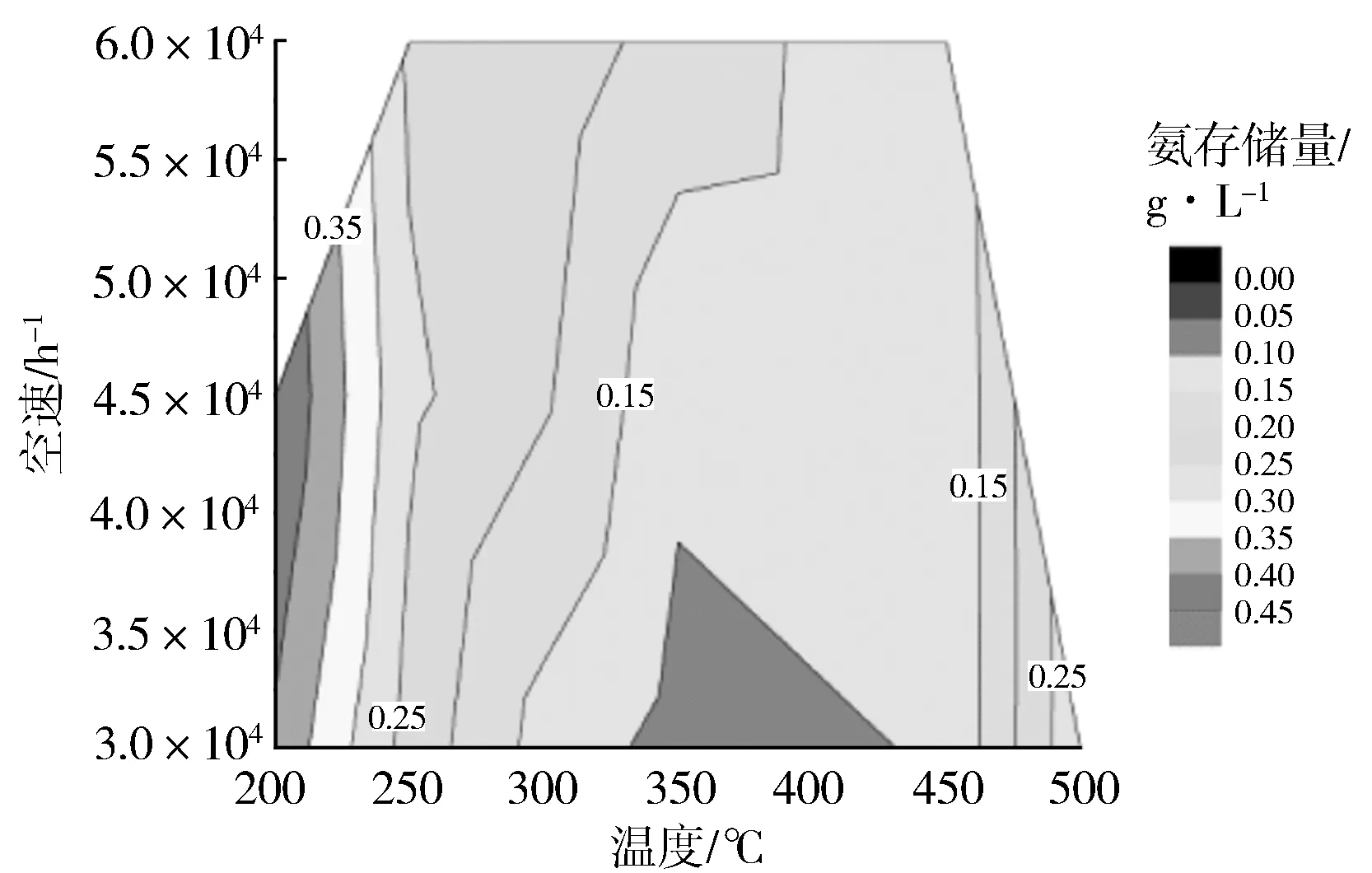

同等試驗工況下,根據測試結果計算出來的釩基SCR催化劑氨存儲量見圖9。試驗發動機邁普范圍內,氨存儲量在0~0.5 g/L,相比銅基SCR催化劑整體偏低。類似于銅基SCR催化劑, 在溫度200~250 ℃區間,溫度為氨存儲量決定因素,空速基本無影響,隨著溫度的升高,氨存儲量從0.45 g/L降至 0.25 g/L。隨著空速的增加氨存儲量下降,降幅較銅基SCR催化劑明顯。

圖9 釩基SCR催化劑不同空速和溫度下的氨存儲量

4 結論

a) 銅基SCR催化劑在低溫區域200~250 ℃,受反應動力學控制,溫度對NOx轉化率影響明顯,空速的影響甚微;而溫度在300 ℃或以上,此時催化劑活性足夠,主要受傳遞影響;試驗發動機邁普范圍內,即溫度200~250 ℃,空速30 000~60 000 h-1范圍內,NOx轉化率為80%~100%;

b) 溫度對氨存儲影響明顯,200 ℃時氨存儲高達1.5 g/L,250~300 ℃時氨存儲由0.77 g/L降為0.52 g/L,350 ℃以上氨存儲量穩定為0.32 g/L左右;空速對氨存儲幾乎沒影響;

c) 對比而言,低溫段200~250 ℃,銅基催化劑表現出的低溫性能優異,轉化效率達到84%,明顯高于釩基催化劑的40%~60%轉化效率;中溫段(250~450 ℃)銅基催化劑性能穩定,效率達到98%;高溫段(450 ℃以上)銅基催化劑效率較高,達到96%,且隨著溫度升高效率降低幅度較小,整體優于研究中測試的釩基催化劑性能;

d) 銅基SCR催化劑反應活性較強,氨儲存量也較大,技術上是國六催化劑的優先選擇。