電站鍋爐噴水減溫器典型失效分析

張立新

(國家能源菏澤發電有限公司,山東 菏澤 274032)

0 引言

新能源裝機迅猛增長是能源結構清潔化改革的需要。新能源發電的隨機性導致電網調峰困難,要求現役火電機組提高靈活性及深度調峰能力,以維持電網穩定[1]。鍋爐無法始終在設計工況下運行,汽溫變化不可避免。因噴水減溫器具有結構簡單、調溫幅度大、調節靈敏和易于實現自動化等特點,噴水減溫已經成為電站鍋爐調節汽溫的基本手段。

目前的噴水減溫器多為混合式減溫器,減溫器噴嘴、筒體以及集箱管座等部件的工作環境較差,極易導致材料出現熱疲勞損傷;在發生減溫器異常運行如套管損傷等故障時,還會對下游受熱面和集箱產生較大影響。

介紹了噴水減溫器失效的原因及種類,討論了其安全性問題,并結合一具體故障對失效原因和實際運行中存在的問題進行分析。所得結論對今后處理類似問題具有一定參考意義。

1 噴水減溫器失效基本形式

減溫器噴嘴工作環境惡劣,一方面承受蒸汽加熱,一方面承受減溫水的快冷,材料極易出現熱疲勞損傷[2-4]。另外,由于減溫器噴嘴本身結構產生的機械疲勞損傷也不容忽視[5-6]。除了對減溫器自身造成損傷外,再熱器集箱連接管彎頭開裂[7]、減溫器套筒定位銷釘脫落堵塞高溫再熱器管造成爆管[8]、鍋爐啟動過程因減溫水投用不當致使超(超)臨界機組鍋爐高溫爐管內壁氧化皮剝落堵塞引起的過熱爆管[9]等事故頻發。

減溫器及其構件失效形式根據裂紋形態劃分為熱疲勞裂紋和機械疲勞裂紋兩種。部分承受交變熱應力和交變機械應力的構件還會發生熱-機械疲勞裂紋,此類裂紋兼有熱疲勞裂紋和機械疲勞裂紋兩者的特征。

1.1 裂紋擴展的基本原則

根據斷裂力學理論[10],材料或構件中萌生的小裂紋或先天存在的裂紋在交變應力的作用下,并不能使材料立即斷裂,但由于局部的高應力,這些小裂紋會隨著循環次數的增加而慢慢變長,直到臨界裂紋長度才失穩斷裂,這一過程稱為亞臨界裂紋擴展,或簡稱疲勞裂紋擴展。

從宏觀來看,裂紋的起源及走向遵從應力原則和強度原則。

應力原則。裂紋的走向由零件最大主應力確定。在金屬脆性斷裂、疲勞斷裂和應力腐蝕斷裂情況下,裂紋的擴展方向一般都垂直于主拉伸應力的方向。

強度原則。裂紋擴展方向不僅按照應力的原則進行,而且還按材料強度的原則進行。裂紋擴展的強度原則是裂紋總是要沿著最小阻力路線—即材料的薄弱環節或缺陷處擴展。

1.2 熱疲勞的影響因素

1.2.1 合金物理性能

在彈性范圍內,熱應力σ 為

式中:K 為與約束條件有關的系數;E 為彈性模量;a為熱膨脹系數;ΔT 為熱循環溫度變化幅度。

由式(1)可知,熱應力的大小與鋼的彈性模量、熱膨脹系數、熱傳導系數等物理性能有關。

1.2.2 顯微組織

疲勞強度與晶粒大小、晶界狀態、組織穩定性有關。均勻的等軸細晶粒有較好的熱疲勞強度。粗晶粒時,裂紋易沿晶界產生和擴展。大小不均勻的晶粒也容易產生熱疲勞裂紋。

1.2.3 塑性

彈性范圍內應力和應變成正比。材料的抗拉強度越大,疲勞強度也越高,對交變應變的抗力也越大。

1.2.4 工作條件

工作條件的描述參數主要包括:熱循環最高溫度Tmax、最低溫度Tmin、溫度變化幅度ΔT 和平均溫度Tm。熱應變取決于ΔT,故產生一定深度裂紋的循環次數取決于ΔT。隨著ΔT 的增加,材料的熱疲勞強度下降。熱循環上限溫度Tmax對熱疲勞強度影響很大。對CrMoV 鋼的試驗表明,隨著Tmax的提高,熱疲勞強度迅速降低。如當Tmax值足以引起組織的變化時,影響就更大。若ΔT 不變,Tm提高熱疲勞強度也降低。

1.3 熱疲勞裂紋與機械疲勞裂紋的區分

區分熱疲勞損壞與機械疲勞損壞,一般根據裂紋宏觀形貌、微觀特征和受力情況、環境因素加以分析。

2 再熱器微量噴水減溫器

2.1 減溫器本體

2.1.1 事故簡述

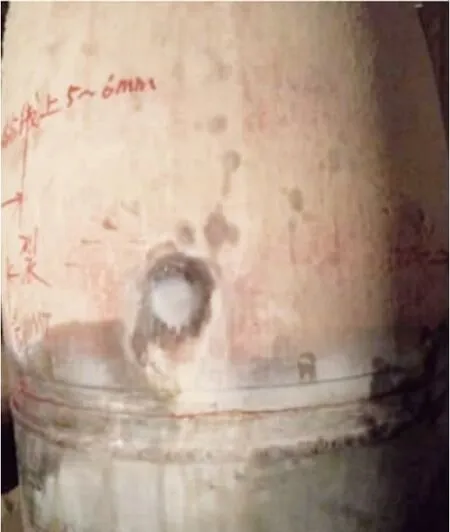

2015 年12 月,某廠1 號鍋爐乙側再熱器微量噴水減溫器后部筒體開裂泄漏(下稱裂紋A)見圖1,為環向開裂,裂紋位于噴管后吊架下部。筒體內壁有數條環向裂紋,分布于圖示紅框區域。光譜及金相分析無異常。

圖1 1 號鍋爐乙側再熱器微量噴水減溫器筒體泄漏

2.1.2 失效分析

再熱器微量噴水減溫器為單噴頭混合式,噴管下部懸空,噴頭中心位于減溫器軸線,噴水方向與蒸汽流向一致,減溫器內部有混合套管。

裂紋A 位于蒸汽流程下游的直管段,除吊架外,附近無應力集中點。

斷裂部位附近塑性變形不明顯,內壁有密集的相互平行的直線叢狀裂紋,裂紋垂直于管子軸線,減溫器內壁龜裂紋的特征符合熱疲勞裂紋的描述。高溫再熱器入口蒸汽溫度為455.9 ℃,減溫水溫度為240 ℃,在二者混合不理想的情況下,減溫水直接沖擊套筒或筒體,受沖擊體承受210 ℃左右的交變熱應力。

形成減溫器內壁熱循環溫度差的唯一可能是減溫水與蒸汽混合不均勻形成的汽水混合物直接沖擊減溫器內壁。測量其厚度顯示泄漏裂紋A 附近管壁有輕微減薄。

減溫器套管開裂失效的原因,應是減溫水流向發生了偏轉沖擊到套管內壁所致。減溫水流向發生偏轉的原因有:1)噴水管形變;2)噴水孔形變;3)噴管承受交變熱應力發生熱疲勞開裂,減溫水通過裂紋沖擊到套管內壁。

熱疲勞裂紋的存在使減溫器韌性降低。減溫器膨脹受到裂紋A 處吊架的約束,筒體內壁熱疲勞裂紋逐漸擴展形成與軸向拉伸應力垂直的裂紋A 并開裂泄漏。

2.2 入口集箱管孔間筒體和減溫器后彎頭焊縫

2.2.1 事故簡述及金屬檢驗

2016 年,2 號鍋爐高溫再熱器入口集箱甲側管排管孔間筒體發生開裂泄漏(下稱裂紋B)。對此處進行磁粉檢測,發現裂紋B 位于集箱甲側起第一排管孔第2-3-4 列間,裂紋已延伸至管座角焊縫,如圖2 所示。超聲波檢測發現其余管孔間的筒體內壁存在龜裂紋。

2017 年,2 號鍋爐甲側再熱器微量噴水減溫器后(按汽水流程區分前后,下同)彎頭后高溫再熱器入口集箱開裂泄漏(下稱裂紋C),見圖3。裂紋C 位于彎頭后高溫再熱器入口集箱焊縫熔合線一側。集箱內壁有龜裂紋。

圖2 2 號鍋爐高溫再熱器入口集箱甲側管孔間筒體裂紋B

圖3 2 號鍋爐甲側微量噴水器 后高溫再熱器入口集箱 筒體裂紋C

2.2.2 失效分析

裂紋B、C 均位于2 號鍋爐甲側再熱器微量噴水減溫器后方。二者宏觀形貌不同:B 處龜裂紋為輻射狀,C 處龜裂紋為龜甲狀,二者均承受交變熱應力,裂紋B、C 處龜裂紋為熱疲勞裂紋。

如圖4 所示,再熱器入口集箱僅管孔區域近爐前側存在龜裂紋,彎頭后焊縫熔合線處裂紋也是在爐前一側,可知集箱入口處蒸汽溫度不均勻,近爐前側變化較劇烈。

圖4 2 號鍋爐高溫再熱器入口集箱甲側管孔間筒體內壁龜裂紋

裂紋B 處管孔的孔口邊緣屬于應力集中位置,在主拉伸應力作用下,細小的龜裂紋擴展形成了與軸向拉伸應力方向垂直的泄漏裂紋。裂紋C 處為截面突變的壁厚最薄處且是焊縫應力集中的熔合線,在主拉伸應力作用下,細小的龜裂紋擴展形成了與應力方向垂直的泄漏裂紋。此兩處泄漏裂紋均符合裂紋擴展應力原則和強度原則。

3 壁式再熱器至中溫再熱器導汽管后彎頭

3.1 壁式再熱器至中溫再熱器導汽管后彎頭開裂

2016 年9 月,6 號鍋爐壁式再熱器—中溫再熱器A 側導汽管(Φ609.6 mm×22.2 mm,20 G)后彎頭下焊縫上部開裂泄漏(下稱裂紋E),見圖5。

裂紋E 為周向裂紋,位于彎頭下焊縫上熔合線上5~6 mm 處,水平投影在彎頭外弧。彎頭外壁有明顯機械削薄,削薄厚度不均。內壁也有機械削薄。金相正常,除裂紋E 外,未見其他表面缺陷。

2017 年7 月,5 號鍋爐壁式再熱器至中溫再熱器B 側導汽管后彎頭下焊縫上部開裂泄漏(下稱裂紋F)。

圖5 6 號鍋爐壁式再熱器—中溫再熱器A 側導汽管后彎頭裂紋E

裂紋F 處結構、宏觀形貌、開裂位置與裂紋E 類似。除泄漏裂紋外,彎頭外壁加工臺階與焊縫之間發現大量細小密集平行的周向裂紋,位于如圖6 所示兩紅色記號筆標示的平行線間。超聲波檢測發現彎頭側內壁疑似裂紋,集中于外弧部分。

圖6 5 號鍋爐壁式再熱器—中溫再熱器B 側汽管后彎頭裂紋F 處細小裂紋

3.2 失效分析

3.2.1 導汽管彎頭內外壁細小周向裂紋

再熱器微量噴水減溫器位于導汽管,噴水調節為自動。經查詢實時曲線,24 h 機組負荷變動頻繁,機組負荷較高時減溫水量投入較穩定,機組負荷陡降或陡增時減溫水大量投入,汽溫曲線波形陡峭,多個時間點瞬時溫差達100 ℃以上。

再熱汽溫的交替變化形成了交變熱應力,零件截面上產生溫度梯度,梯度最大處造成應變集中,熱應變最大的區域發生局部開裂,在交變熱應力作用下不斷擴展。熱疲勞裂紋始發于受熱表面應變最大區域,有若干疲勞裂紋源,裂紋垂直于應力方向[11]。彎頭外弧內壁處受汽流沖刷較嚴重,屬于溫度變化最劇烈、熱應變最大的區域,此處細小裂紋符合熱疲勞裂紋特征描述。

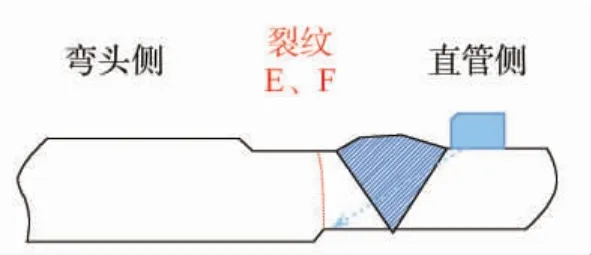

3.2.2 裂紋E、F

根據宏觀及壁厚檢查,繪制5 號、6 號鍋爐壁式再熱器至中溫再熱器導汽管后彎頭焊縫剖面結構,如圖7 所示。

圖7 壁式再熱器至中溫再熱器導汽管后彎頭焊縫剖面

裂紋E、F 有以下應力集中因素:壁式再熱器至中溫再熱器導汽彎頭內外壁存在尖銳臺階;內壁臺階處靠近焊縫上熔合線;導汽管直管水平段較長,后彎頭下部垂直管段較短,管系膨脹應力集中于后彎頭下焊縫處。

汽溫交變使導汽管道熱脹冷縮產生了交變載荷。彎頭近焊縫坡口內外壁尖銳臺階及焊縫上熔合線使圖6 紅色標記部分成為彎頭最薄弱的區域,承受管系的交變膨脹應力產生了低周疲勞損壞。

4 鍋爐過熱器三級減溫器

4.1 事故簡述

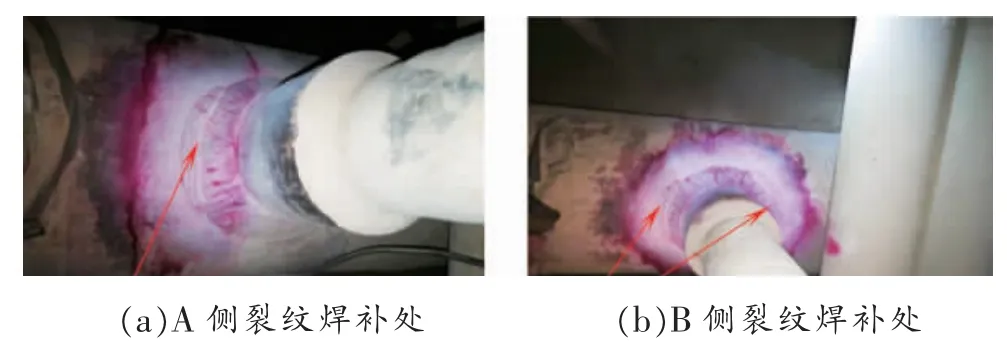

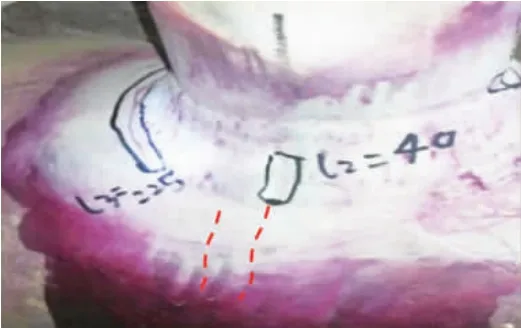

2017 年5 月,A 修中對某廠1 025 t/h 鍋爐的A、B 側三級減溫器(Φ406.4 mm×50 mm,12 Cr1MoVG)噴水管座角焊縫進行磁粉檢測,發現A 側角焊縫下熔合線裂紋1 處,B 側2 處,見圖8。同年11 月,A 側三級減溫器噴水管座角焊縫運行中發生開裂泄漏,見圖9。泄漏裂紋L2 位于角焊縫,橫向開裂。停機后發現角焊縫外表面開裂3 處,其中1 處為泄漏裂紋L2;減溫器筒體內部有疑似裂紋反射,位于蒸汽流向的左右兩側。在對裂紋進行磨除的過程中,發現減溫器筒體內部裂紋是泄漏裂紋L2 的延伸,見圖10,紅色虛線為超聲波檢測發現的減溫器筒體內部裂紋示意。2018 年,對過熱器一二三級減溫器進行了磁粉、超聲波檢測:一級減溫器未見缺陷;B 側二級減溫器筒體內壁有疑似裂紋的強烈反射;A、B 側三級減溫器筒體有疑似裂紋的強烈反射,位于蒸汽流向的左右兩側,B 側管座角焊縫上熔合線位置發現裂紋2 處。

圖8 鍋爐A、B 側過熱器三級減溫器熔合線裂紋焊補處

圖9 鍋爐A 側過熱器三級減溫器泄漏裂紋L2 位置

圖10 鍋爐A 側過熱器三級減溫器簡體內部裂紋情況

4.2 失效分析

4.2.1 減溫器基本結構

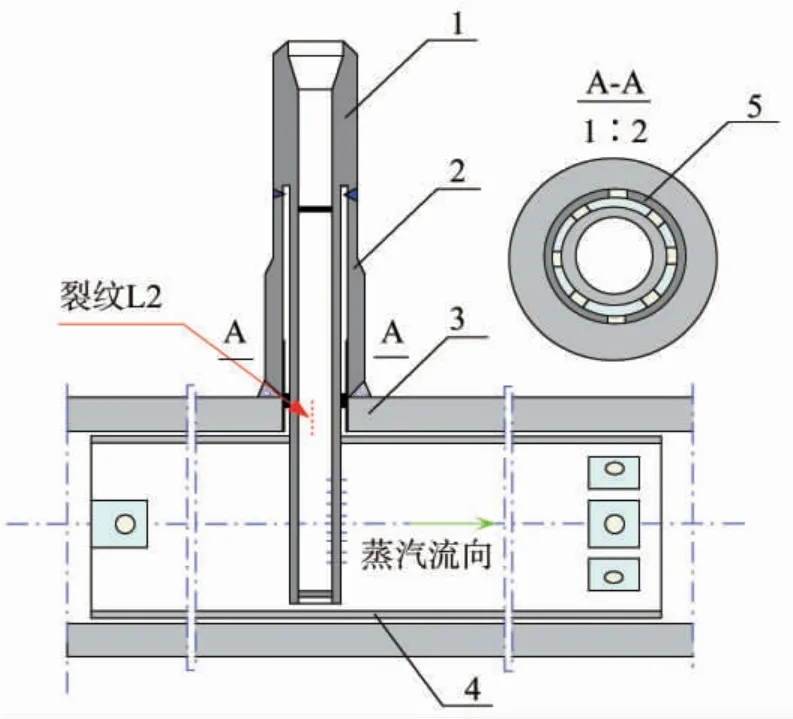

過熱器二三級減溫器結構類似,均為混合噴水式,如圖11 所示。多孔式噴管上端固定,下端懸空。通過A-A 剖面圖可以看出,噴管通過6 個固定塊、2個半圓弧板固定于管座內壁,固定塊緊貼在噴管與半圓弧板之間,2 個半圓弧板對接處留有間隙。一級減溫器除噴管下部固定外,內部構造與二三級減溫器類似。

4.2.2 噴水管座角焊縫熔合線裂紋

角焊縫為T 型接頭。在5 號爐二三級減溫水管座角焊縫產生的6 處裂紋中,有5 處沿熔合線開裂,方向與軸向應力方向(蒸汽流向)垂直;僅有1 處裂紋(L2)方向與熔合線垂直,但開裂方向也與軸向應力方向垂直。

圖11 過熱器二三級減溫器結構

管座角焊縫熔合線開裂的原因如下。

1)焊接接頭熔合線屬于應力集中區。

2)12 CrlMoVG 厚壁管座焊接和熱處理工藝不良,焊接接頭殘余應力大、性能差。管座與筒體硬度符合DL/T 438—2016 標準[12],焊縫硬度略高于兩側母材109~115 HB,不符合DL/T 869—2012 標準[13];焊縫硬度超標應是焊接及熱處理工藝參數選擇不當、質量把控不嚴造成的。近幾年,12 CrlMoVG 鋼厚壁部件發生了大量接頭開裂[14-19]。12 CrlMoVG 鋼厚壁接頭與中薄壁件比,其殘余應力狀態改變、斷裂韌度、疲勞強度等降低,厚度方向殘余應力加大,當采用中薄壁件焊接工藝焊接厚壁件時,甚至導致接頭裂紋。

3)減溫水噴水管座壁厚較厚,剛性較大,管系膨脹受阻。減溫水管座規格為Φ160 mm×40 mm,壁厚較厚,剛性較大。減溫水管道與減溫器內介質溫度不同,管座處承受管道膨脹應力,存在膨脹受阻的可能。

4)噴管振動形成機械疲勞。減溫水噴管上端固定,下端懸空。過熱蒸汽沖擊噴管后形成卡門渦流,渦流脫落頻率與噴管聲學駐波頻率耦合而發生共振,振動形成的交變載荷傳導到管座應力集中區——角焊縫熔合線粗晶區,根據裂紋擴展應力原則與強度原則,此處逐步擴展形成了低周機械疲勞裂紋。

4.2.3 減溫器內壁龜裂紋及噴水管座角焊縫裂紋

角焊縫橫向裂紋L2 為貫穿性裂紋,挖除過程中發現該裂紋與筒體內壁裂紋連為一體,筒體內壁裂紋為龜裂紋。龜裂紋應為熱疲勞裂紋:三級減溫器筒體無明顯變形,龜裂紋處金相檢驗未見蠕變孔洞;無交變機械載荷;內壁除混合管外無其他結構件。排除此處裂紋為機械疲勞、蠕變、過熱等可能。

噴管上端固定,下端懸空,一方面由于承受交變熱應力形成熱疲勞裂紋;另一方面蒸汽沖刷造成噴管振動,承受低周交變彎曲應力形成機械疲勞裂紋。噴管損壞的情形有:

1)噴管在固定塊處開裂,減溫水通過管座內兩塊圓弧板的間隙噴射到管座角焊縫根部及減溫器左右兩側,造成噴射位置熱疲勞裂紋;

2)噴管于混合管孔上部左右兩側開裂,減溫水繞過混合管噴射到管座及減溫器內壁;在管孔下部泄漏,減溫水沖刷混合管,減溫水從混合管裂紋處沖刷減溫器內壁并造成熱疲勞裂紋,此裂紋擴展至管座角焊縫根部。因噴水方向與汽流一致,這種情況發生的可能不大。

5 機組運行方式與減溫水投入的關系

5.1 鍋爐運行方式

某廠125 MW 機組鍋爐實際使用煤種與設計煤種一致,再熱汽溫的調整,使用煙氣擋板作為基本調整手段,微量噴水作為細調。2 號爐再熱器微量噴水減溫器噴水量不大,投用頻率不高。

5.2 鍋爐運行規程中關于汽溫調節的規定

該廠1 025 t/h 鍋爐,為消除過熱器出口左右汽溫偏差,過熱汽溫的調節采用三級減溫,一級為主要調溫手段,三級為細調,二級作備用并保護后屏。正常運行中,優先用燃燒調節,不用或少用減溫水;再熱汽溫調節主要靠燃燒器噴口擺動,噴水減溫器微調并調節兩側汽溫偏差。

5.3 鍋爐實際運行中關于汽溫調節存在的問題

調峰機組AGC 投入后機組負荷變動頻繁,競價上網、煤炭價格高企迫使發電企業努力降低燃料成本,鍋爐實際運行中往往摻燒其他低成本煤種。5 號、6 號鍋爐設計煤種為煙煤,摻燒經濟煤種(貧煤、無煙煤)后,受熱面、燃燒器未進行改造,煙氣溫度升高,蒸汽吸熱量增加,造成超溫風險。噴水減溫自動投入,但汽溫控制存在一系列問題。

5.3.1 汽溫自動調節的邏輯

調閱5 號鍋爐過熱器三級減溫器2019-07-04T16∶42∶00 至2019-07-05T16∶43∶00 之間的調節門開度與負荷關系曲線,在負荷由250MW 降至170 MW時,三級減溫水量快速降到0,此時減溫器出口溫度由475 ℃快速升至510 ℃;負荷穩定在170 MW的時間段,三級減溫器噴水量卻不是恒定的,減溫器瞬時溫差在10~40 ℃間波動;在負荷由170 MW 升到220 MW 時,噴水量有兩次大的波動,最低至0,最大到16 t/h。噴水量曲線陡峭,汽溫自動調節沒有達到平緩調節的目的,汽溫自動調節品質不好,邏輯存疑。

5.3.2 極端情況下汽溫調節手段

日志內常有由于煤質導致主汽溫超溫無法控制的記錄。經調閱5 號鍋爐過熱器一二三級減溫器調節門開度與負荷關系曲線,在2019-07-08T10∶43∶00至14∶43∶00 間,一級減溫器調節門多次全開,始終投入;二級減溫器調節門多次全開全關;三級減溫器始終投入。汽溫調節手段失效,說明鍋爐燃料適應性不好。

6 討論與建議

1)減溫器及相關部件的失效模式與監督檢驗。DL/T 438—2016《火力發電廠金屬技術監督規程》第8.2.3 款規定了在役機組減溫器集箱的檢查方式[12]。事實證明,減溫器失效的主要模式除了減溫器本體熱疲勞外,還有下游彎頭應力集中處熱—機械疲勞、下游集箱入口管孔間熱—機械疲勞、噴管熱—機械疲勞、減溫水管座角焊縫熔合線機械疲勞等。通過對裂紋宏觀形貌、部件運行機制及應力分析,可初步確定裂紋類型和失效原因。

2)部分噴水減溫器結構不合理。調峰機組過熱器二三級減溫器實際使用頻率高于設計預期。對于懸臂式的噴管,一方面存在熱疲勞損壞,另一方面存在發生共振的可能,此結構部件壽命明顯低于兩端固定的噴管。

3)汽溫自動調節邏輯存在不足。目前鍋爐汽溫調節主要依賴易實現自動化、調節靈敏的噴水減溫方式。需進一步梳理優化汽溫自動調節邏輯,在保證不超溫的前提下,以有序投入減溫水、盡量減少出口蒸汽溫差、減小減溫水量為原則,避免汽溫頻繁劇烈波動。

4)鍋爐受熱面須改造。對于設計煤種變動的鍋爐,為了機組安全及適應市場競爭,應考慮對受熱面、燃燒器等進行改造,避免汽溫調節手段失效、負荷上不去的情況發生。