監測技術在SAGD動態調控中的綜合應用

張孝燕(中國石油遼河油田分公司特種油開發公司)

1 地質概況

D 塊構造位于遼河坳陷西部凹陷西斜坡的中段[1],整體上是一長條狀單斜構造。超稠油油藏埋深為550~1 150 m,儲層物性較好,原油具有密度大、膠質和瀝青質含量高、含蠟量低的特點,地面脫氣原油黏度超過5×104mPa·s,常溫下不易流動;但超稠油熱敏性強,在溫度高于80 ℃時即可流動[2]。其中,X 組油層和G 組油層屬于厚層塊狀油藏,油層相對集中。目前,D塊研究區域超稠油探明含油面積為6.76 km2,探明石油地質儲量為6 735×104t。

2 開發歷程

D塊超稠油油藏從1997年投入開發,采用70 m井網、直井蒸汽吞吐方式進行開采,隨著吞吐周期的不斷增加,周期效果變差,油汽比降低,噸油成本上升,直井蒸汽吞吐采收率低[3]。2003 年在D 塊直井井間加密部署水平井,并開展了直井與水平井組合的蒸汽輔助重力泄油(SAGD)先導試驗,取得了成功。SAGD 是指往注汽井中注入高干度蒸汽,蒸汽向上超覆在油層中形成蒸汽腔,向上及側面擴展與油層發生熱交換和傳遞,使原油黏度降低,蒸汽冷凝水等流體向下流動,重力泄油,油從水平生產井中采出[4]。2007 年開始工業化推廣SAGD 采油技術,截至目前,SAGD 一期工程建設已完成。

3 超稠油動態監測技術介紹

3.1 光纖測井溫技術

光纖測井溫技術是SAGD 開發以來最常用的監測手段之一,采用光纖空心抽油桿管外預埋測溫、管內分層測壓對同一口觀察井進行溫度壓力一體化監測[5]。主要是通過對井下溫度、壓力的數據監測,來判斷蒸汽腔縱向上的擴展高度,了解汽腔平面上的擴展方向。這需要在研究區域部署或征用原有油井作觀察井使用,并且觀察井的完井設計需采用外徑為139.7 mm 的套管、套管外部掛外徑為40 mm 的空心桿進行完井[6],需要全井段固井。根據方案設計,在研究區域形成了一套必要的觀察井監測系統,為多口SAGD 水平井組順利轉驅、為SAGD 先導試驗的成功、為SAGD 工業化推廣貢獻了極大的數據力量。光纖測溫技術是目前使用時間最長、監測數據最為準確的技術之一。

3.2 高溫長效電子壓力計測試

高溫長效電子壓力計測試是指在油井注入蒸汽轉抽生產開始后、高溫高壓環境下進行的井底溫度、壓力測試。測試儀器隨抽油泵下入井筒內,在油井正常生產時對井下溫度、壓力進行長時間監測[7],了解一段時間內井下參數變化情況。其缺點是,隨著研究區域溫場逐漸形成,井下溫度過高,容易造成儀器損壞。

3.3 水平井溫壓剖面測試

通過水平井溫度壓力監測儀采取拖動油管的方法,利用特殊導熱結構,定點或連續監測水平井全井段溫度壓力剖面。測試中,需要連續準確記錄作業過程以及溫度壓力變化情況,并通過壓力變化辨別現場作業情況及測試位置,要求數據采集機芯在較小空間實現更大的存儲容量,滿足全程大密度測試數據存儲需要[8]。水平井溫壓剖面測試有效地解決了稠油水平井監測難題,并實現了規模應用。

3.4 多點溫壓遠程監測

多點溫壓遠程監測技術主要用于研究區域SAGD 水平井監測,是將毛細管測壓和熱電偶測溫整合在一起,結合連續油管測試的工藝技術[9]。該技術實現了SAGD生產井多點溫度和壓力監測,可準確了解蒸汽腔是否形成,判斷汽腔擴展情況,科學指導SAGD 注汽井井點調整,實施有效輪換注汽,合理制定SAGD水平井生產參數,防止閃蒸現象發生,保證其穩定生產。

3.5 時移微重力監測

時移微重力監測是SAGD 開發中一種新型的監測技術,它是對地球重力場空間和時間變化的測量,是一種定期地重復測量。在油氣生產過程中,局部重力場由于地下物質的重新分布而產生變化,通過測量對儲層內物質運移過程進行定量描述[10],將該項技術與生產實際相結合,分析蒸汽腔擴展變化。

4 SAGD動態監測技術應用

4.1 利用水平井溫壓剖面測試,判斷水平井與周圍直井是否形成熱連通

由監測資料可知,先導試驗區內4 口水平井D-X43、X44、X45 及X46 試驗前地層溫度在44~52 ℃,不滿足轉SAGD條件;因此,必須進行吞吐預熱,才能達到轉SAGD條件。經過幾輪的吞吐預熱,X45、X46 井組的平均井溫已達到142.6 ℃、114.3 ℃,與周圍直井具有良好的連通性,井間形成熱連通達到轉SAGD要求,于2006年先后轉入SAGD開發。

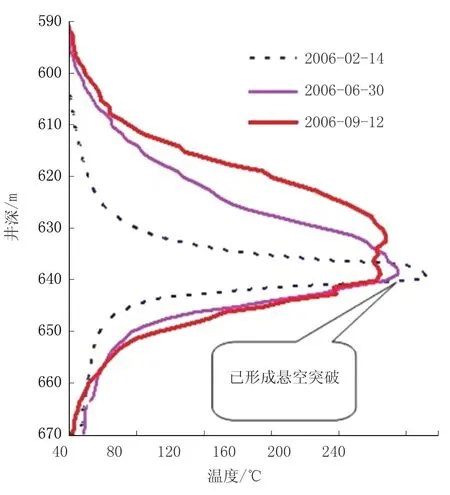

4.2 利用光纖測井溫技術分析蒸汽腔擴展范圍

自研究區域實施SAGD 以來,對觀察井實施定期光纖測溫是行之有效的監測手段之一。通過對多口觀察井長期以來的溫度、壓力監測,由此判斷蒸汽腔上升的速度、高度及其擴展范圍,并根據蒸汽腔實時情況調整注汽井點及配注量[11]。在早期的SAGD 動態調整中,指導了大量的輪換注汽次數,調整了多次的單井配注次數,年調整注汽次數約50 次,調整注汽井點、注汽量約240井次以上。

由G 組觀察井光纖測溫懸空突破及調整曲線(圖1)結果判斷出,該區域蒸汽腔已形成,監測井點最高溫度達到250 ℃左右,已經超過飽和溫度。由圖1 可知,溫度擴展高度在635~640 m,高度比較小,判斷已經形成蒸汽的懸空突破,懷疑蒸汽由試驗區向外部大量外溢[12]。根據監測及時降低配注量,變化效果比較明顯。該監測井點最高溫度下降到230 ℃左右,擴展高度在628~645 m,標志著蒸汽腔體積增大。SAGD 生產井組經過輪換注汽及配注量調整后,日產油量提高了50 t,油汽比上升0.1。

圖1 光纖測溫懸空突破及調整曲線

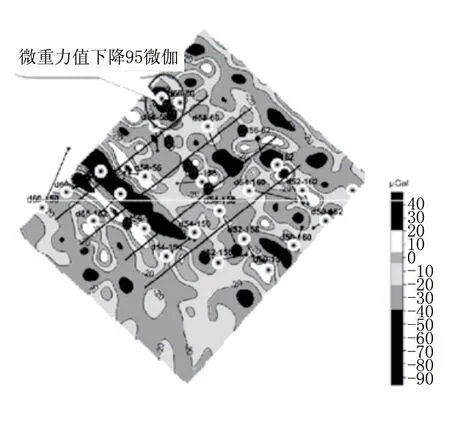

4.3 利用時移微重力監測分析蒸汽腔擴展范圍

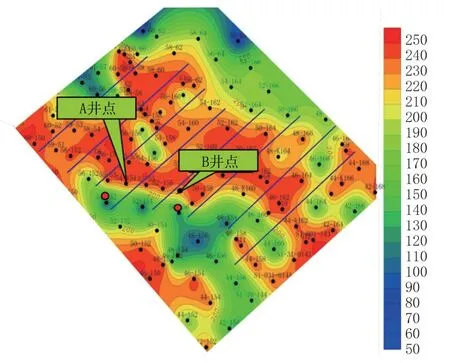

2009—2013 年,在監測觀察井區域微重力異常變化共5 次,見圖2。區域內時移微重力80%顯現為負異常,根據模型計算先導試驗區微重力變化在-15 微伽左右[13]。結合觀察井監測資料進行分析,汽腔上升高度與微重力監測值結果相似。通過對時移微重力異常分析了解到,蒸汽腔擴展不斷擴大,但在研究區域仍存在剩余油富集區。該井區外側無SAGD注汽井,蒸汽腔不發育,為促進蒸汽腔均衡擴展,完善了注采井網,G 組SAGD 井區溫場等勢見圖3。加強注汽,提高泄油能力。研究區域內增加調整注汽井點后,試驗區4口水平井日產油量提高了136 t,含水率下降6%。

4.4 利用多點溫壓遠程監測調整生產動態

2006 年3 月,SAGD 多點溫度壓力長期動態監測技術用于現場,指導多口重點水平井成功轉驅。2015 年重點井G7 投產,井下多個點的溫度均高于飽和溫度。2016年決定對該井實施轉驅,通過多點井下監測的提示,不斷調整注汽井的配注量[14]。經過10 多次試轉之后,溫度變化終于趨于穩定,不再是最初的急劇下降的趨勢,泵下的溫度曲線變化最為明顯,直觀地顯示了溫度動態變化。948 m 和1 048 m 這兩個點的溫度由低溫時期的150 ℃、130 ℃上升到了近期的200 ℃、180 ℃,說明附近油層段受蒸汽影響大,產液量大,流動性好。為了加強其余油層段的動用,根據井溫監測,對該井實施了加大配注量、多點注汽等措施,目前該井日產油與第一次試轉對比增加了100 t。

圖2 觀察井區域微重力異常變化

圖3 G組SAGD井區溫場等勢

5 結論

1)隨著SAGD 工業化推廣,動態監測技術提高到一個全新的水平,多種監測技術聯合應用,已經成為SAGD科學動態調控的趨勢。

2)油井進入SAGD 開發階段,建立一套油藏監測系統必不可少。采用光纖測井溫技術對觀察井溫度壓力進行監測表明,觀察井完鉆技術可推廣使用。

3)水平井溫壓剖面測試能較好地判斷直井與水平井間熱聯通情況,為生產井適時轉入SAGD提供依據。

4)隨著信息化的發展,多點溫度壓力監測能夠實時監測生產井井下壓力溫度情況,為調整生產參數、防止閃蒸、合理控液提供依據。

5)時移微重力監測技術能有效判斷蒸汽腔擴展情況,為下步方向提供了重要依據。