鋼質管線采用全自動超聲波檢測橫波聲速測定方法研究

閆留青,裴 彪

(海洋石油工程股份有限公司技術服務分公司,天津 300452)

隨著地下管道的應用越來越廣泛,全自動超聲波檢測技術(AUT)以其高效、精確、環保的優勢,成為地下管道環焊縫檢測的首選方法。而鋼質管線在制造過程中,由于各管廠的鋼材軋制和制造工藝的差異,導致不同管廠生產的管材的超聲波聲速[1]存在較大差異。如果聲速差異較大,根據Snell 定律可知,超聲波聚焦聲束將偏離工藝設計中的聚焦區域,導致我們無法準確檢測焊縫各個分區[2]。

為確保AUT 檢測系統焊縫檢測聚焦區域以及后續系統校準的準確度,需對管材的橫波聲速進行測定并輸入AUT 系統開展后續的系統校準工作。

本文依托管徑為323.9mm,壁厚15.9mm 的鋼質管線,加工了橫波聲速測定試塊,詳細描述了運用AUT 檢測系統和橫波聲速探頭,測定管線中實際的橫波聲速的步驟和方法。

1 AUT技術簡介及系統校準概述

1.1 AUT 技術簡介

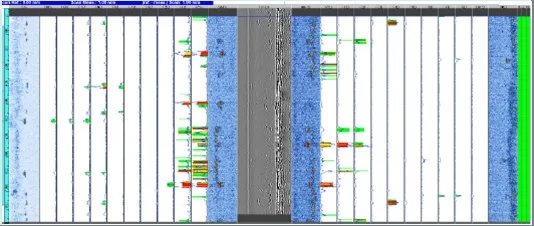

全自動超聲波檢測技術(AUT)早期亦稱之為焊縫分區檢測技術。該技術主要是根據檢測焊縫的坡口形式、壁厚等參數進行工藝設計,并對AUT 檢測系統進行校準,通過AUT 掃查器對焊縫進行數據采集,通過系統分析軟件對采集到的信號進行數字信號處理,并轉化成帶狀圖進行顯示(如下圖1 所示),最終技術人員根據帶狀圖信號評估焊縫的焊接質量。AUT 檢測系統如下圖2 所示。

圖1 AUT 帶狀圖顯示

圖2 AUT 檢測系統

1.2 AUT 系統校準概述

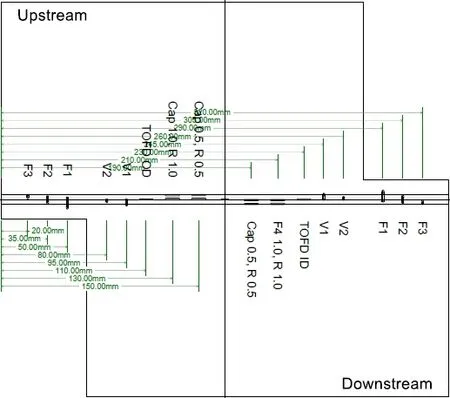

AUT 系統校準是將系統初始設置中各個通道在校準試塊(如圖3 所示)與之對應反射體上,將反射體回波調整到80%FSH基準波高,以此實現對AUT 系統進行校準,AUT 系統校準圖如下圖4 所示。

圖3 AUT 校準試塊

圖4 AUT 系統校準圖

2 橫波聲速測定試驗原理和試塊設計

2.1 試驗原理

鋼質管線橫波聲速測定需依托橫波聲速測定試塊開展。橫波聲速測定試塊需選用與管材同一管廠生產的、同一材質、同一管徑、同一壁厚的材料進行加工。使用專用橫波聲速探頭、非牛頓流體耦合劑和AUT 設備進行測定。

橫波聲速計算方法為:V=2d/t。

其中V 為橫波聲速;d 為試塊厚度;t 為AUT 設備通過脈沖反射法測得的時間間隔。

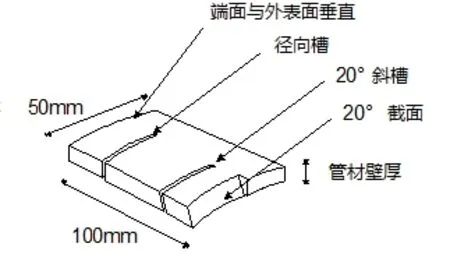

2.2 橫波聲速試塊設計

由于管廠的鋼材軋制和制造工藝存在差異,為準確測定管材橫波聲速,需至少通過3 個角度位置,即0°,20°和90°,分別測定管材橫波聲速。

為實現3 個角度的聲速測定,基于管徑為323.9mm,壁厚15.9mm 的管材設計加工了一個橫波聲速測定試塊(聲束試塊中3 個位置壁厚加工精度為±0.1mm),如下圖5 所示。

圖5 橫波聲速試塊

3 橫波聲速測定試驗方法

由于管材的各項異性,橫波在材料各個方向上的聲速有較大區別,因此,基于2.2 節設計加工了管徑為323.9mm,壁厚15.9mm 的橫波聲速試塊,采用橫波聲速探頭與AUT 設備進行橫波聲速測定。

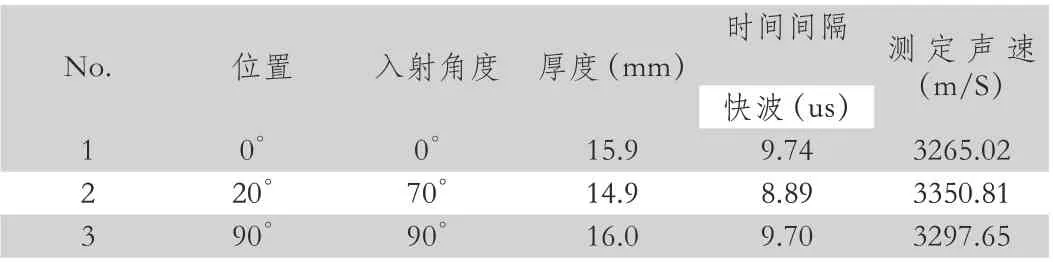

首先,采用游標卡尺精確測量聲速試塊0°,20°和90°三個位置的實際壁厚,每個位置測量三次取平均值,依次將三個位置實際壁厚平均值記錄在聲速測定記錄表(如下表1)中。

將橫波聲速探頭與AUT 設備1#常規通道連接并按聲速測定要求進行參數設置,隨后將橫波聲速探頭依次放置0°,20°和90°三個位置(如下圖6 所示),使用非牛頓流體耦合劑(蜂蜜),并扭轉探頭,觀察雙折射回波(如下圖7 所示),將快波第一次底波和第二次底波之間的時間間隔,每個位置分別記錄3 次間隔時間并將平均值記錄在表1 中。

圖6 聲速測定位置

圖7 聲速測定雙折射回波圖

根據2.1 節所示的橫波聲速公式以及聲速試塊0°,20°和90°三個位置的實測厚度,分別計算3 個位置橫波快波聲速,并依次填入聲速測定記錄表,如下表1 所示。

表1 橫波聲速測定記錄表

根據計算所得的橫波聲速繪制橫波聲速圖,如下圖8 所示,由圖譜可以計算出超聲波任何入射角度的橫波聲速值(其中橫坐標為橫波入射角度,縱坐標為橫波聲速)。

圖8 橫波聲速圖

4 結論

本文基于管徑為323.9mm,壁厚15.9mm 的鋼質管線加工了橫波聲速測定試塊,并基于該試塊詳細描述了在0°,20°和90°三個位置分別測定橫波快波第一次底波和第二次底波時間間隔,計算各個位置橫波實際聲速的試驗方法。以便后續將實際測定的橫波聲速輸入AUT 系統進行參數設置,實現后續對AUT檢測系統的精確校準。

同時,本文描述的橫波聲速測定方法不僅能夠確保后續AUT 檢測工藝校準的精度,還對其他相控陣或常規超聲檢測聲速測定具有很好的指導作用。