國內某鋼廠新增軋后冷卻研究及應用

俞 俊,朱鵬宇,羅立飛

(柳州鋼鐵股份有限公司,廣西 柳州 545000)

鋼廠在軋機后布置冷卻系統,通過控軋控冷工藝技術控制奧氏體組織狀態,相變和碳化物析出,進而控制鋼的組織和性能。采用控制冷卻技術在不降低韌性的情況下,可提高鋼板的強度,明顯提高鋼板質量[1]。該中板廠沒有軋后冷卻系統,利用大修期間,升級改造產線,新增軋后冷卻系統和配套的水系統,如圖1 軋后冷卻設備,提高了鋼板性能的穩定性,并且降低Q355級別鋼板的Mn 含量,試制了管線鋼,提高了企業的競爭力。

圖1 軋后冷卻設備

1 軋后冷卻的發展

中厚鋼板軋后冷卻技術的研究起源于1970 年代。1980 年NKK(現已與川崎鋼鐵合并為JFE)通過開展控制冷卻設備的開發,開發出國際首套中厚板在線控冷設備-OLAC(On-line Accelerated Cooling)系統,并在其福山制鐵所的厚板生產線上投入大規模實際使用[2]。我國約從2000 年開始,在國內相關科研單位如東北大學、北科大等努力下,依托相關鋼鐵企業中厚板軋線建設及技術改造,自主研發出具有當時國際先進水平的自主知識產權的系列控冷設備。此后,國內中厚板企業或采用國產或通過軋線設備成套引進,中厚板軋線相繼都配備了冷卻機理一致、但設備形式及功能有所差異的層流冷卻設備,并在此設備基礎上,開發出相關控制冷卻工藝技術,在各類中厚板品種及工藝開發過程中發揮了巨大作用。

縱觀中厚板軋后冷卻技術近三十余年的發展歷程,截至目前,大體可分為兩個階段,一是1980 年代開發并發展成熟的以層流冷卻為代表的傳統層流冷卻技術;二是1998 年后以日本JFE 鋼鐵公司開發的以超快速冷卻為特征的Super-OLAC 冷卻設備,即新一代軋后冷卻技術,也正是當前及至未來中厚板軋后冷卻技術的趨勢[3]。

2 設備介紹

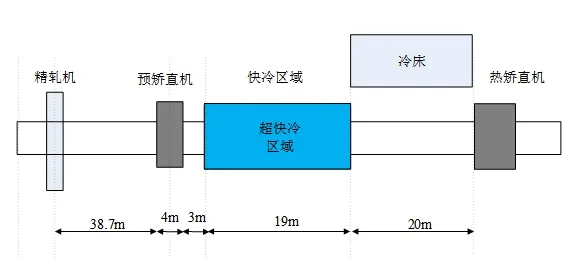

根據生產線和產品特點,新的工藝布置圖如圖2.將預矯直機布置于距離軋機中心線40m 的位置。預矯直機長度4m,預矯直機與超快冷入口3m。增設超快冷裝置,長度約為20m(有效長度18m)。冷卻區出口距離熱矯直機入口長度約為20m。

圖2 生產線工藝布置

ADCOS-PM 的設備參數如下:設備名稱:ADCOS-PM。設備功能:ACC、UFC、DQ。設備長度:20000mm(有效長度18m)。冷卻區寬度:2800mm。最大冷卻寬度:2800mm。輥縫高度:20mm ~300mm(工作位)。1000mm(檢修位)。噴嘴數量:18 組(縫隙噴嘴2 組+高密快冷噴嘴16 組)。輸送輥道間距:1000mm。冷卻用水參數:0.5MPa,8400 m3/h(瞬時最大用水量)。0.2Mpa,5600 m3/h(瞬時最大用水量)。中噴用水參數:1.0MPa,450 m3/h。框架移動形式:整體可提升。冷卻方式:通過式冷卻、往復式冷卻。

2.1 穩壓裝置

用途:DQ 或UFC 功能下的冷卻系統供水壓力快速調整并保持壓力穩定。

穩壓裝置設置在分流集水管上,用于保證UFC 和DQ 功能時的供水壓力穩定。每套穩壓裝置設計有穩壓閥(DN200)、手閥(DN200)、減震裝置等。

2.2 側噴裝置

超快冷集管間布置高壓水側噴裝置,以清除鋼板上表面冷卻水,側噴裝置分別通過控制閥組進行開關控制。結構及組成:每套封水裝置主要由控制閥組、噴嘴及鋼結構件等組成。

2.3 高壓水封水裝置

超快冷入口和出口各設置1 組高壓水封水裝置,A 段與B 段之間設一組高壓水封水裝置。水封裝置分別通過控制閥組進行開關控制。結構及組成:每套封水裝置主要由控制閥組、噴嘴及鋼結構件等組成。

2.4 壓縮空氣吹掃裝置

在快速冷卻系統的入口和出口分別安裝壓縮空氣吹掃裝置,共3 套壓空吹掃裝置,以確保HMD 和紅外測溫儀的可靠工作。ADCOS-PM 的壓縮空氣吹掃裝置固定在ADCOS-PM 上噴嘴框架上,配置儲氣罐。

結構及組成:主要由控制閥組(氣動閥門、手動球閥)、管道、支架、噴嘴管件等組成。由車間現有壓縮空氣管網,經管道送到吹掃裝置上。

2.5 防撞檢測翹曲裝置

在快冷入口處布置防撞檢測翹曲裝置,防止鋼板翹頭撞擊快冷本體設備,保護本體設備。

安全距離:預矯直機不投入時,鋼板厚度+300mm。

2.6 擋水輥裝置

超快冷裝備BANK A 區布置擋水輥,改善冷卻過程中鋼板冷卻均勻性,同時約束冷卻過程中鋼板的變形。擋水輥單獨驅動,集中變頻控制。擋水輥下表面與上噴嘴出水點之間的距離為30mm~50mm。

3 自動化控制

ADCOS-PM 的控制系統包含L0 檢測儀表、L1 基礎自動化控制系統、L2 過程自動化控制系統和HMI 等。圖3 為HMI 主界面。各級控制設備選型和系統結構設計遵循通用、開放、速度快、可靠性高、便于升級和擴展的原則,以適應今后計算機技術不斷進步和預留發展的需要。增設超快冷設備后,需要增加一套自動化控制系統,包括過程自動化、基礎自動化和HMI。系統采用層次結構,過程控制計算機系統由高檔PC 服務器及終端構成;操作員站由工作站及網絡打印機組成;基礎自動化級由若干臺PLC和通用控制器組成;L0 級由檢測儀表和傳感器等組成。

圖3 HMI 主界面

圖4 二級模型有限元算法

在自動控制模式下,軋后冷卻控制系統根據目標冷卻速率和冷卻目標溫度要求來對鋼板進行過程冷卻控制,圖4 為二級模型有限元算法,具體的控制機制如下:

3.1 原始數據(PDI)輸入

主要功能:軋機二級控制系統將PDI 數據傳遞給控冷二級控制系統。

觸發位置:軋制第一道次。

工藝功能:數據交換并對原始輸入數據的合理性進行檢測。

3.2 冷卻規程預計算

主要功能:接收實際軋機計算的終軋溫度,計算出鋼板冷卻過程溫降。

觸發位置:軋制末道次(機前方向)。

工藝功能:根據PDI 數據及軋機二級傳過來的終軋溫度設定冷卻規程。

3.3 冷卻規程修正計算

主要功能:冷卻規程輥道速度修正計算。觸發位置:軋后測溫儀。

工藝功能:根據實測溫度進行冷卻過程中輥道速度的修正計算。

3.4 冷卻過程開始

主要功能:動態修正輥道運行速度,并進行冷卻規程的執行。觸發位置:冷前熱檢。

工藝功能:收集過程數據并實時觸發輥道控制系統進行實時設定,觸發工藝控制系統進行實時設定。

3.5 冷卻過程結束

主要功能:對鋼板冷前過程進行微跟蹤的結束控制。

觸發位置:冷后熱檢。

工藝功能:觸發結束輥道控制系統,觸發結束工藝控制系統。

3.6 冷卻后計算

主要功能:存儲冷卻數據和結果,存儲冷卻歷史。

觸發位置:冷后測溫儀。

工藝功能:建立分布報表文件,進行自適應,結束時序。

4 實際應用

該廠已經正常投產,使用超快冷系統,降低Q355 級別鋼板中Mn 含量0.1%,實現批量供貨圖5 為Q355 出水板形。試制管線鋼X70,中心組織F+P,含有適當的P 有助于DWTT 提高。圖6 為X70 的中心組織。

圖6 X70 中心組織

5 結論

通過新增軋后冷卻系統,對改系統的設備、自動化系統進行了研究分析,在實際應用中降低了Q355 級別鋼板的合金含量,降低企業的生產成本,開發試制了X70 管線鋼,提高了企業的競爭力。