以固體廢棄物為原料燒制水處理陶粒材料的影響因素研究

李路娟, 李天鵬, 李玉龍

(1. 臨沂市生態環境局蘭陵縣分局, 山東 臨沂 277700;2. 棗莊學院城市與建筑工程學院,山東 棗莊 277160;3. 河南師范大學環境學院, 河南 新鄉 453007;4. 臨沂人才工作集團有限公司, 山東 臨沂 276000)

0 引言

陶粒是一種表面粗糙且疏松多孔, 一般粒徑為5.0 ~20.0 mm,多呈圓形或橢圓形球體,經過高溫燒結或免燒等工藝制作而成的人造介孔材料。 因其具有BET 比表面積大、密度低、空隙率高、質量輕、微孔結構發達、質地堅硬和機械強度高等特點,陶粒既可作為通用墊底材料用于園林花卉領域, 又可作為廁所回填材料用于工業建筑領域, 也可作為過濾材料用于污廢水處理領域。目前,有關陶粒的研究主要集中在制備工藝和原料類型2 個方面。 陶粒的制備工藝主要包括高溫培燒法和化學養護法(即免燒工藝), 前者是目前世界范圍內最普遍采用的方法,而后者尚處于試驗研究和技術完善階段[1]。高溫培燒工藝一般由干燥、碾磨、篩分、混勻、成型、低溫預熱、高溫燒結和自然冷卻等步驟組成, 此工藝關鍵點是調控適宜的高溫燒結溫度。 高溫培燒法既可將有毒有害有機物組分徹底高溫熱解為CO2,H2O 等無毒無害小分子物質,又可殺滅病原微生物、致病菌,并有固化重金屬的作用[2-3]。

陶粒的傳統制備原料, 諸如黏土或頁巖等不可再生自然資源,一方面受其自身資源屬性的制約,無法長期利用; 另一方面受受到國家耕地保護制度的限制,無法大量使用。與此同時,常見固體廢棄物,諸如脫水污泥除含有水分、有機物、重金屬、致病細菌和病毒外, 還含有20%~30%的無機物主要是Si,Al,Fe 和Ca 等的氧化物或化合物,它們的化學組分與頁巖、黏土等不可再生自然資源的極為相似。經過適當謹慎的處理, 利用這些固體廢棄物部分或全部脫水污泥替代黏土或頁巖等不可再生自然資源制備水處理陶粒材料已成為破解陶粒行業可持續發展瓶頸的一種有效手段[4-5]。基于此,本研究在不添加任何不可再生自然資源的前提下, 以城鎮污水處理廠排放的脫水污泥、 火力發電廠產生的粉煤灰和城市河道淤泥為原料, 采用高溫培燒法制備水處理陶粒材料,在研究不同陶粒坯料粒徑、水玻璃(Na2SiO3)添加量和碳酸鈣(CaCO3)添加量對水處理陶粒材料的物理性能和浸出液金屬離子含量影響的基礎上, 確定以固體廢棄物為原料采用高溫培燒法制備水處理陶粒材料的最優實驗條件。

1 材料與方法

1.1 材料和儀器

城市污水處理廠排放的脫水污泥、 火力發電廠產生的粉煤灰和城市河道淤泥分別取自上海市松江區松江污水處理廠污泥脫水車間、 上海市外高橋發電有限責任公司和上海市東華大學松江校區護校河堤岸, 它們的主要化學元素組分詳見本課題組前期研究結果[6]。 聚乙烯醇((CH2CHOH)n,PVA),Na2SiO3和CaCO3均購于國藥集團化學試劑有限公司。

傾斜式高速萬能粉碎機(型號:FW-400A),北京中興偉業儀器有限公司; 馬弗爐(型號:SX2-6-13;工作溫度:0 ~1 600 ℃)購于上海意豐電爐有限公司。 X 射線熒光光譜儀(XRF,型號XRF-1800)購于Shimadzu 公司(日本)等離子體發射光譜儀(ICPAES,PRODIGY 型)購于賽默飛世爾科技公司(美國)。

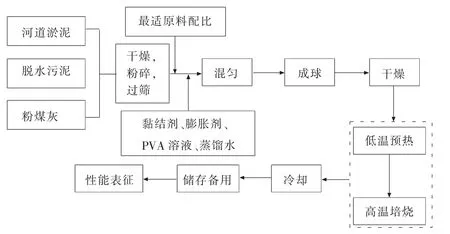

1.2 水處理陶粒材料制備

本研究所述以脫水污泥、 河道淤泥和粉煤灰為原料采用高溫培燒法制備水處理陶粒材料的工藝流程見圖1。首先,在25 ℃(室溫)條件下,上述原料經自然干燥后用傾斜式高速萬能粉碎機粉碎并過標準篩(粒徑為0.85 mm)。 然后,將上述原料按照質量比5 ∶4 ∶1 混合后[7],加入20 mL 0.9%的PVA 溶液,加入已知量的黏結劑(Na2SiO3)和膨脹劑(CaCO3),再加入適量的蒸餾水,充分混合成糊狀混合物;接著,制成不同粒徑的陶粒坯料,自然干燥后置于馬弗爐,按照已設定的溫控曲線進行低溫預熱和高溫培燒處理[8],冷卻后進行性能表征。

圖1 本試驗的工藝流程

1.3 測試方法

水處理陶粒材料的破碎率與磨碎率之和、 鹽酸可溶出率、含泥量、空隙率及BET 比表面積的測試方法按照中華人民共和國城鎮建設行業標準CJ/T 299—2008《水處理用人工陶粒濾料》附件A 中所述檢驗方法進行。 水處理陶粒材料浸出液中金屬離子含量測試方法采用GB 5086.2—1997《固體廢物浸出毒性浸出方法》中規定的水平振蕩法,具體試驗步驟詳見本課題組前期研究結果[9]。

2 結果與討論

2.1 坯料粒徑對物理性能和浸出液金屬離子含量的影響

在Na2SiO3和CaCO3添加質量分數均為5%的條件下, 對陶粒坯料粒徑分別為0.5,1.0 和2.0 cm時采用高溫培燒法制備的水處理陶粒材料的破碎率與磨損率之和(%)、空隙率(%)、含泥量(%)×102、BET 比表面積(cm2·g-1·10-4)與鹽酸可溶出率(%)進行了檢驗(下同),結果見圖2。

圖2 不同陶粒坯料粒徑條件下水處理陶粒材料的物理性能指標

由圖2 可知, 水處理陶粒材料的陶粒的破碎率與磨損率之和、空隙率、含泥量以及BET 比表面積均隨著陶粒坯料粒徑的增大而逐漸增加。然而,陶粒坯料粒徑對水處理陶粒材料的鹽酸可溶出率的影響不明顯。 綜合考慮各指標的變化情況,以脫水污泥、河道淤泥和粉煤灰為原料采用高溫培燒法制備水處理陶粒材料時,最適陶粒坯料粒徑為1.0 cm。

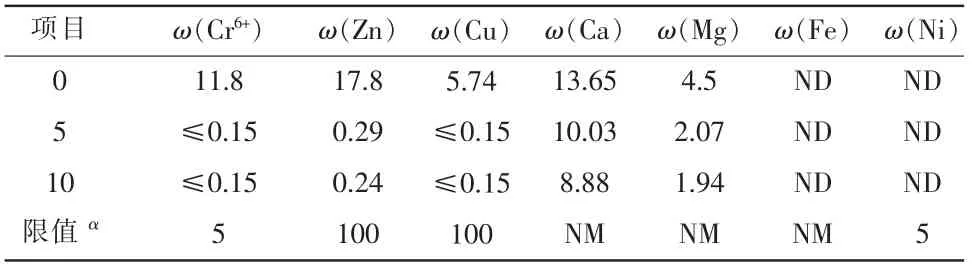

本研究的新型水處理陶粒材料除了要滿足我國城鎮建設行業標準CJ/T 299—2008《水處理用人工陶粒濾料》外,還要環境安全性指標合格。其中,重金屬浸出毒性試驗是檢驗環境安全性不可或缺的指標[10-11]。所以, 本實驗對陶粒坯料粒徑分別為0.5,1.0 和2.0 cm 時制備的水處理陶粒材料浸出液中金屬離子含量進行了測試,結果見表1。 由表1 可知,陶粒坯料粒徑對水處理陶粒材料浸出液中金屬離子含量的影響比較顯著。 浸出液中金屬離子含量隨著陶粒坯料粒徑的增加而增加。 可能的原因是在高溫培燒過程中,陶粒坯料粒徑越大,陶粒坯料內部金屬元素發生物理化學反應越不完全,金屬元素的固化/穩定化越不充分,最終導致浸出液中金屬離子含量越來越高[12]。

表1 不同陶粒坯料粒徑條件下水處理陶粒材料浸出液中金屬離子質量比 mg·kg-1

2.2 Na2SiO3 添加量對物理性能和浸出液金屬離子含量的影響

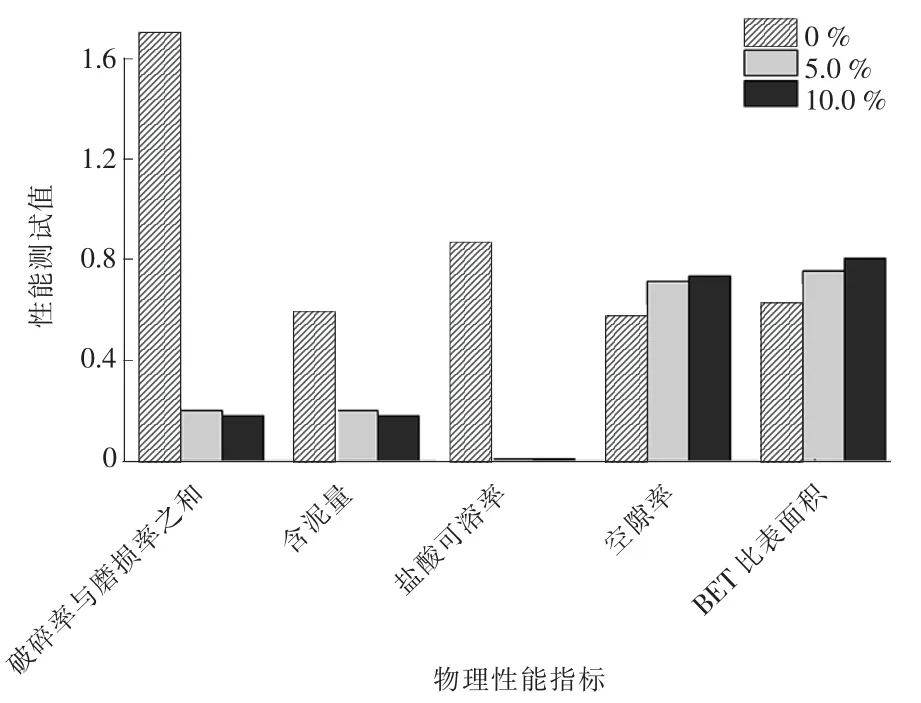

在陶粒坯料粒徑為1.0 cm 和CaCO3添加質量分數為5%的條件下,測定了Na2SiO3添加質量分數為0.0%,5.0%和10.0%時采用高溫培燒法制備的水處理陶粒材料的空隙率、 破碎率與磨損率之和、含泥量、BET 比表面積與鹽酸可溶出率的數值, 結果見圖3。

圖3 不同Na2SiO3 添加量條件下水處理陶粒材料的物理性能指標

由圖3 可知, 水處理陶粒材料的陶粒的破碎率與磨損率之和、空隙率、含泥量以及BET 比表面積均隨著Na2SiO3添加量的增加而逐漸降低。 然而,在所考察的Na2SiO3添加量范圍內,水處理陶粒材料的鹽酸可溶出率呈現先下降而后基本不變的趨勢。 從節約試驗成本的角度考慮,以脫水污泥、河道淤泥和粉煤灰為原料采用高溫培燒法制備水處理陶粒材料時,最佳Na2SiO3添加質量分數選為5.0%。 此外,與不添加Na2SiO3相比,添加Na2SiO3有利于降低水處理陶粒材料浸出液中金屬離子含量,見表2。

表2 不同Na2SiO3 添加量條件下水處理陶粒材料浸出液中金屬離子質量比 mg·kg-1

2.3 CaCO3 添加量對物理性能和浸出液金屬離子含量的影響

在陶粒坯料粒徑為1.0 cm 和Na2SiO3添加質量分數為5%的條件下, 分析了CaCO3添加質量分數分為0,5.0%和10.0%時對高溫培燒法制備的水處理陶粒材料的空隙率、 破碎率與磨損率之和、 含泥量、BET 比表面積與鹽酸可溶出率的影響,結果見圖4。 由圖4 可知,在本試驗所考察的CaCO3添加量范圍內,水處理陶粒材料的含泥量呈遞減趨勢,而水處理陶粒材料的空隙率和BET 比表面積呈遞增趨勢。當CaCO3添加質量分數由0.0%增至5.0%時, 水處理陶粒材料的鹽酸可溶出率和破碎率與磨損率之和均顯著降低,而當CaCO3添加量繼續增加時,上述2個指標的數值基本不變。

圖4 不同CaCO3 添加量條件下水處理陶粒材料的物理性能指標

綜合考慮,在以脫水污泥、河道淤泥和粉煤灰為原料采用高溫培燒法制備水處理陶粒材料時, 最佳CaCO3添加質量分數為5.0%。 另外,與不添加CaCO3相比,添加CaCO3有利于降低水處理陶粒材料浸出液中金屬離子含量見表3。

表3 不同CaCO3 添加量條件下水處理陶粒材料浸出液中金屬離子質量比 mg·kg-1

3 結論

(1) 在不使用任何不可再生自然資源的前提下,以脫水污泥、粉煤灰和河道淤泥為原料采用高溫培燒法制備的水處理陶粒材料的物理性能指標完全滿足符合我國行業標準CJ/T 299—2008 要求,表明其是一種極具研究價值和應用前景的水處理材料。

(2)在陶粒坯料粒徑為1.0 cm,Na2SiO3添加質量分數為5.0%和CaCO3添加質量分數為5.0%時,該新型水處理陶粒材料浸出液中金屬離子濃度明顯小于我國國家標準GB 5085.3—2007 閾值, 說明其具有較高的環境安全性,不會產生二次污染等問題。

(3) 本研究將固體廢棄物資源化與陶粒生產進行有機結合, 在提高固體廢棄物綜合利用水平的同時,拓寬了陶粒行業的原料來源,具有突出的社會效益、經濟效益和環境效益。