有機合成漿在煤氣化裝置的應用分析

王永安,周志江,代松濤

(1 江蘇索普(集團)有限公司,江蘇 鎮江 212000;2 梵境新能源科技(浙江)有限公司,浙江 杭州 313100)

目前,煤化工行業受到原料來源限制、環保要求提高、產品競爭力上升等多種問題的困擾,傳統煤化工行業面臨眾多挑戰。國內已開展煤炭資源替代的工藝改造路線[1-3],同時針對企業自身的生產特點,探索利用有機類危廢與化工煤進行摻燒路線,利用氣化爐進行危廢協同處置,重點分析該技術的可行性。

1 有機合成漿氣化協同處置技術

1.1 有機危廢現狀

國家鼓勵傳統化工制造業升級改革,提出綠色化工發展理念。推進廢物源頭減量和循環利用,提高廢物綜合利用水平,將有機類的危廢作為煤化工的潛在原料將是今后能源替代的一個重要途徑。

有機類危廢中含有較高熱值的包含HW02、HW04、HW06、HW08、HW11、HW12、HW49等幾大類,主要來自于石油化工、醫藥、農藥、食品、染料、涂料等行業,以上高熱值危廢是含有較高的碳氫元素。據不完全統計,2018年某省含高熱值的危廢產量至少在120萬噸以上。

1.2 技術路線

圖1 氣化協同處置工藝流程

有機合成漿協同處置危廢是通過濕法加壓氣化床氣化技術,該危廢原料來自于活性炭、油泥、藥渣、精餾殘渣等固體殘渣及其他有機廢液,按照比例與化工煤配比,采用合適的添加劑,分步研磨后制備出合格水煤漿,經高溫高壓,與氧氣(99.6%)劇烈反應生產CO、H2主要成分的粗煤氣。

1.3 解決企業內部廢水處理[4]

污水裝置開始執行城鎮一級A排放標準,某企業原工藝未有脫氮工序,在變換汽提塔中工況波動時,造成污水處理裝置無法正常達標處置。技改后經氨水回收處理后的廢水與甲醇精餾廢水(高COD),一起作為煤漿制備工業水的補充水源,可減少廢水排放量15噸/h,明顯改善污水裝置處理能力。

2 固體危廢試燒實驗

在中國東方電器集團有限公司水煤漿加壓氣流床小試平臺(裝置規模投煤1.2 t/d),對市場典型的三類危廢進行摻燒實驗。三種樣品分別為:(1)活性炭,為煤制活性炭,吸附有機廢氣不能再生;(2)碳化油泥[5],主要為輪船儲油倉、油倉油罐底部沉積的油泥;(3)藥渣,為玉米、大豆等制取獸藥后的殘渣。

2.1 危廢與神府煤[6]的分析數據

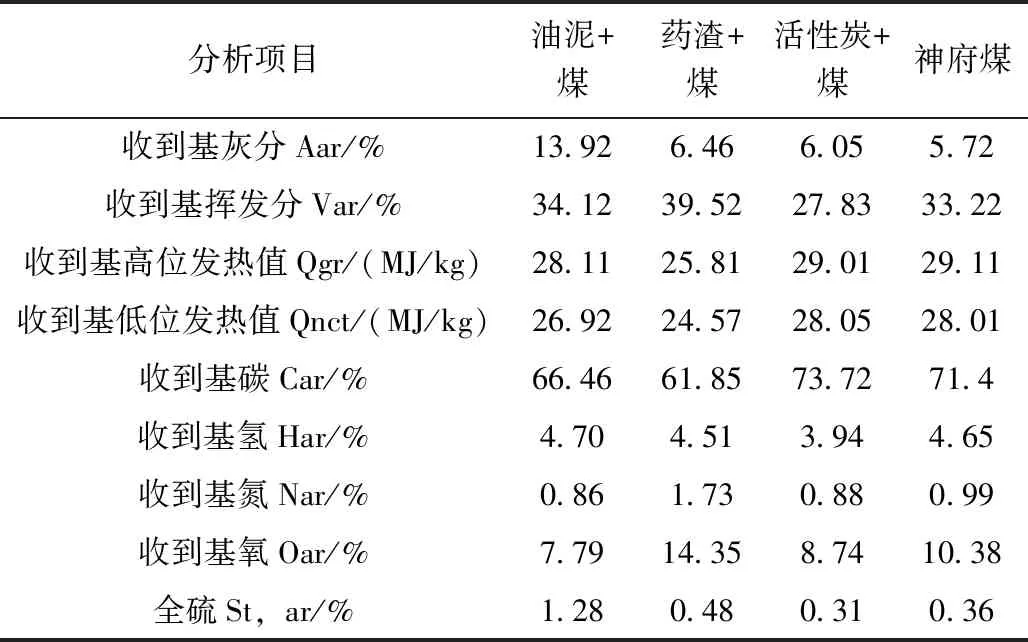

表1 危廢與神府煤的分析數據

從表1可以看出,油泥的灰分較高、含硫量較高,其中灰分不利于合成漿氣化;藥渣的揮發分最高;活性炭的揮發分偏低,活性將較差;因此在對實際生產過程中要做好科學配伍,滿足氣化生產裝置實際要求,同時確保煤漿穩定性。

2.2 樣品與化工煤混合后的分析數據

表2 樣品與化工煤混配后的煤炭分析數據

按照樣品與神府煤質量比為1:3進行混配,混合后的煤炭綜合數據見表2,混配后煤炭指標比較接近神府煤。

2.3 煤漿特性

表3 與神府煤混配后的各樣品的煤漿特性

就各樣品單獨成漿性能來說,藥渣的成漿性能最差。與神府煤混配后藥渣樣品,煤漿成漿性最差,最高煤漿濃度只能達到53.9%,并且使用的添加劑用量增加。其他樣品煤漿的成漿性較好。混配后的三種樣品都可以進行實驗。

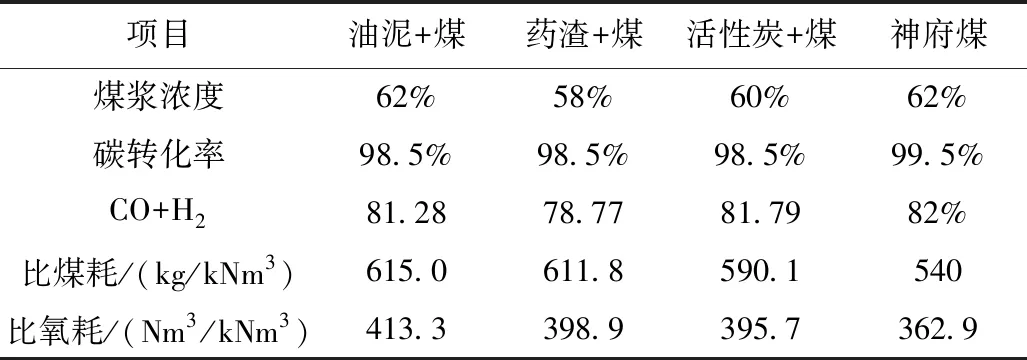

2.4 各物料工業氣化爐經模擬后的預測氣體成分

表4 三種樣品模擬后的運行數據

由于小試裝置的規模較小,各項實驗數據與工業化生產水平相差較大,我們取最終模擬數據進行比較。我們通過AspenPlus已建立氣化爐的煤氣化反應預測模型,本模型能準確進行對試燒試驗裝置模擬以及工業氣化爐預測工作。通過表4的運行參數對比發現,與危廢混配的原料與單獨神府煤相比,能效要下降,裝置產能最大降低約12%。考慮到危廢實際來源質量存在波動,對產能影響會變大。

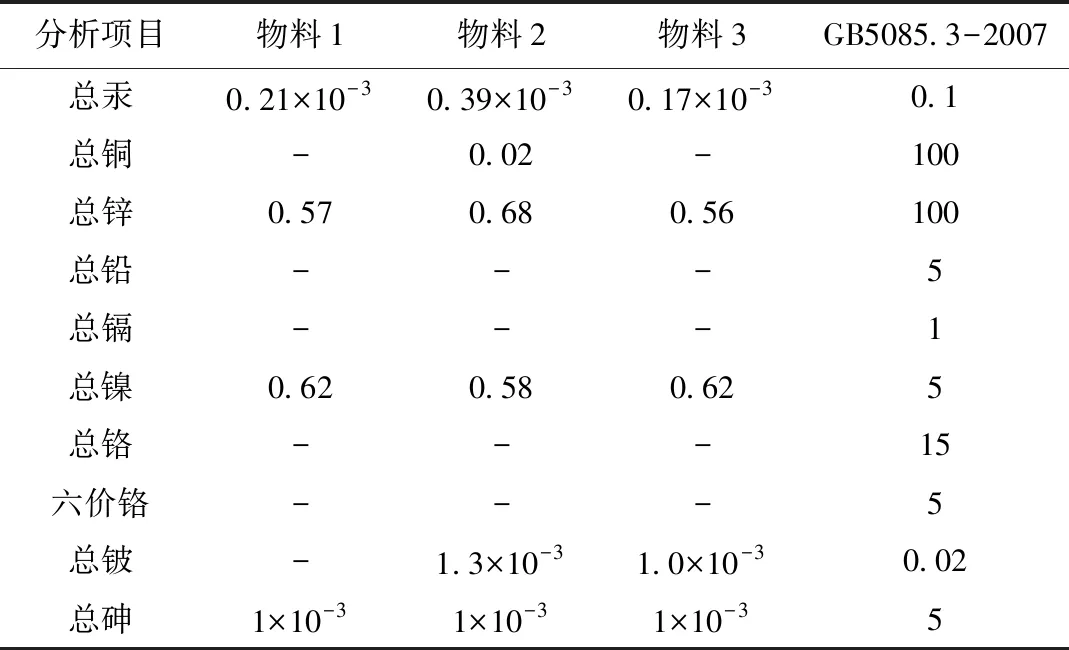

2.5 煤渣數據分析

表5 煤渣重金屬浸出性分析

由表5可得出,經檢測固體玻璃渣中重金屬浸出毒性均小于《GB5085.3-2007危險廢物鑒別標準-浸出毒性鑒別》中的規定限值。因此本試驗裝置所排出的玻璃體灰渣可將其判斷為一般固廢,因此不存在二次污染的問題。

3 結 語

(1)企業內部對含氨廢水技術改造,先經過氨回收裝置進行氨水回收,該裝置出來的廢水用于氣化磨煤補水,徹底解決現場異味;

(2)對于以上三類危廢,可用于氣化爐協同處置的原料,對危廢的協同處置將降低氣化爐的產能和能效,但可實現危廢資源綜合利用;

(3)試燒后的煤渣屬于一般固廢,重金屬浸出性分析數據明顯低于規范值,不存在二次固體污染;

(4)對于其他液體危廢,建議在裝置運行初期不要摻燒高濃度揮發類有機危廢,在研磨過程中本身會產生熱量,造成有機類物質揮發,給生產帶來安全隱患;

(5)為保障氣化裝置長周期穩定運行,需要對危廢的質量進行嚴格控制。對危廢中的部分元素設定指標,防止影響運行設備使用壽命。另外對危廢進行科學的配伍,盡量保障一個運行周期中原料質量相對穩定。