異型坯單點澆注條件下結晶器控制模型研究與應用

公 斌,寧 偉,盧 波,趙立峰,劉忠建

(山鋼股份萊蕪分公司煉鋼廠,山東 萊蕪271104)

1 前 言

萊蕪鋼鐵集團銀山型鋼有限公司煉鋼廠1#異型坯連鑄機于2005年投產,中間包澆注采取翼緣兩點“定徑水口+漏斗”生產工藝。為滿足高端用戶產品質量要求,提升異型坯連鑄機生產高級別含鋁鋼鋼種的能力,需要改原先兩點的定徑水口澆注模式為單點的塞棒澆注模式。由于澆注方式的改變,翼緣單點澆注條件下結晶器內流場和溫度場較原澆注方式改變較大,需要對結晶器設備結構及工藝參數進行優化調整,才能保證含鋁鋼異型坯過程質量控制的穩定性。

2 非平衡翼緣單點澆注下結晶器工藝研究

2.1 單點澆注時結晶器工藝條件現狀

萊鋼型鋼煉鋼廠含鋁鋼異型坯連鑄機的生產采用中間包翼緣單點“塞棒+浸入式水口”澆注工藝,該生產工藝主要存在的不足:1)翼緣單點澆注時結晶器鋼水流場、溫度場分布不對稱、不均勻,結晶器內鑄坯坯殼生長不均勻,易導致漏鋼、拉矯力過大,從而導致一系列生產事故及鑄坯表面裂紋質量問題。2)采用翼緣單點澆注時結晶器鋼水流場、溫度場分布不對稱、不均勻,導致異型坯兩側翼緣、腹板中心位置保護渣液渣層厚度不均勻,保護渣南北側熔化消耗差別大,南北翼緣液渣層差值達5 mm左右,進一步增加了鑄坯表面質量缺陷的風險[1]。

2.2 結晶器流場和溫度場研究[2-3]

2.2.1 工程條件

模擬以750 mm×370 mm×90 mm斷面(BB2)含鋁鋼種異型坯為研究對象,設定模擬條件為結晶器長度800 mm,結晶器鋼液面距上口距離約為150 mm,保護渣渣厚為45 mm。根據需要本次數值模擬針對750 mm×370 mm×90 mm異型坯結晶器的實際工藝參數設定為水口浸入深度為70 mm,中包過熱度15~35℃,拉速0.95~1.2 m/min。

2.2.2 結晶器鋼液流場和溫度場的數值仿真模擬

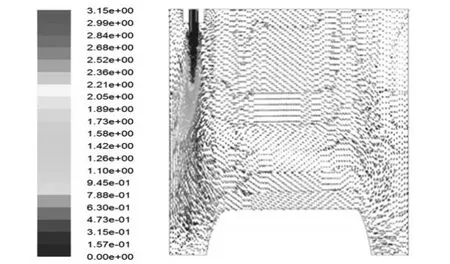

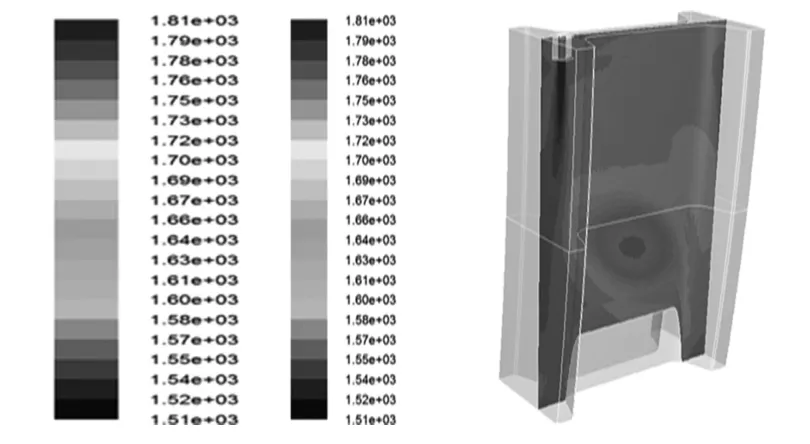

異型坯塞棒中間包澆注采用腹板單點“塞棒+浸入式水口”生產工藝時,結晶器鋼液流場如圖1所示,溫度場如圖2所示。

圖1 結晶器水口中心截面的流場分布

圖2 結晶器內鋼液溫度場分布

從整體來看,整個流場分布存在很明顯的不對稱性,結晶器窄面左側受到鋼液流股的沖刷嚴重,對坯殼均勻性生產有很大的影響,在出結晶器部位鑄坯翼緣左側極易發生漏鋼事故,同時結晶器窄面右側上部存在很大的死區。連鑄機的弧度對結晶器下部的流場也有一定的影響。

具體來看,鋼液從左側單個直通型水口流入結晶器,以很大的速度向下沖擊,形成很深的沖擊流股,達到一定沖擊深度后,流股逐漸擴散,部分鋼液進入鑄坯液相穴深處,大部分擴散開的鋼液沿橫向流入腹板,形成向上的回流,在0.6 m處形成一個很大的回旋區,到達自由液面近乎靜止。同時向下的鋼液流股達到一定沖擊深度后也有一部分擴散流向翼緣方向,對翼梢處的坯殼產生沖刷又形成回流區。對于H型結晶器而言,過深的回旋區不利于良好凝固坯殼的生長,容易造成拉漏等生產事故,還有鋼液流股沖擊太深不利于的夾雜物上浮去除。

從結晶器內鋼液溫度分布結果來看,直通型水口下方形成一條狹長的高溫柱狀區,是高溫區域主要存在部位,尤其是結晶器出口外弧處左側翼梢部位溫度較高,存在拉漏風險。而在腹部中心結晶器出口下方存在一個低溫區,整個腹板溫度分布極不均勻。此外,由于直通型水口射流沖擊深,使得結晶器上部鋼液流動緩慢,不能及時得到熱量補充,所以結晶器上部溫度也相對較低,尤其是自由液面得不到高溫鋼液的補給,不利于保護渣的熔化。

3 結晶器銅板冷卻水縫結構的開發應用

作為連鑄機的“心臟”,結晶器控制著坯殼的初始凝固,坯殼在結晶器內的生長過程就是鋼液將熱量不斷通過結晶器銅板傳遞給冷卻水的過程。合理的結晶器冷卻制度是確保鑄坯在結晶器內冷卻均勻,初生坯殼均勻穩定生長,減少因初生坯殼厚度偏薄或厚薄不均產生鑄坯表面缺陷的重要手段。結晶器銅板上冷卻水縫的布置、水流量大小對鋼液熱量有效傳輸、銅板使用壽命以及鑄坯表面質量都有十分重要的影響[4]。

3.1 原異型坯結晶器水縫結構及冷卻

目前異型坯連鑄機結晶器兩側銅板均勻布置寬24 mm、深5 mm矩形冷卻水槽11個,結晶器內外弧銅板均勻布置直徑Φ10 mm圓形冷卻水孔各42個,兩相鄰圓形冷卻水孔間隔約10 mm,異型坯內外弧圓形的等間距均勻分布,致使一次冷卻強度相同。

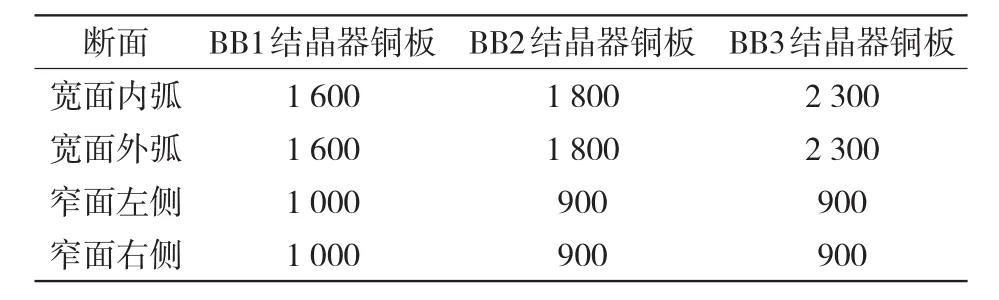

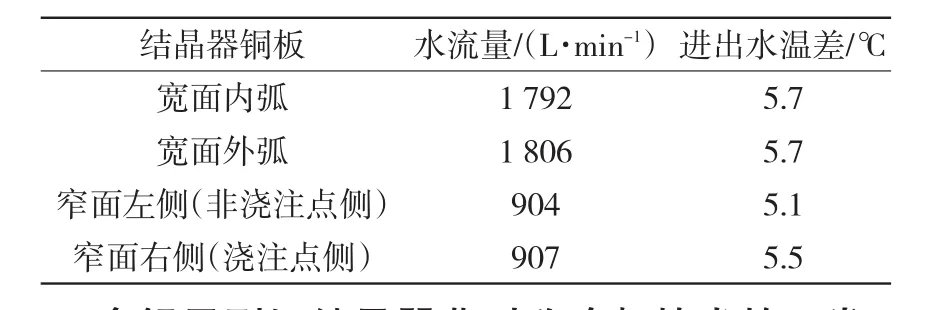

異型坯連鑄機結晶器冷卻水流量見表1,寬面內弧、寬面外弧、窄面左側、窄面右側結晶器冷卻水流量可以單獨進行控制。實際使用過程中,寬面內弧與寬面外弧結晶器冷卻水流量設定相同,窄面左側與窄面右側結晶器冷卻水流量設定相同,結晶器水呈對稱均勻分布。

表1 異型坯各斷面結晶器冷卻水流量設定 L/min

異型坯連鑄機塞棒中間包澆注采用翼緣單點“塞棒+浸入式水口”生產工藝時,澆注點側翼緣部位溫度高,腹板及非澆注點側翼緣部位溫度低,結晶器冷卻水縫、圓形水孔的均勻分布,致使各部位冷卻強度相同,導致澆注點側翼緣坯殼厚度偏薄,易造成漏鋼、拉不動生產事故及鑄坯表面裂紋質量問題。結晶器的進出水溫差見表2,澆注點側窄面進出水溫差明顯高于非澆注點側。

表2 異型坯BB2斷面結晶器進出水溫差

3.2 含鋁異型坯結晶器非對稱冷卻技術的開發

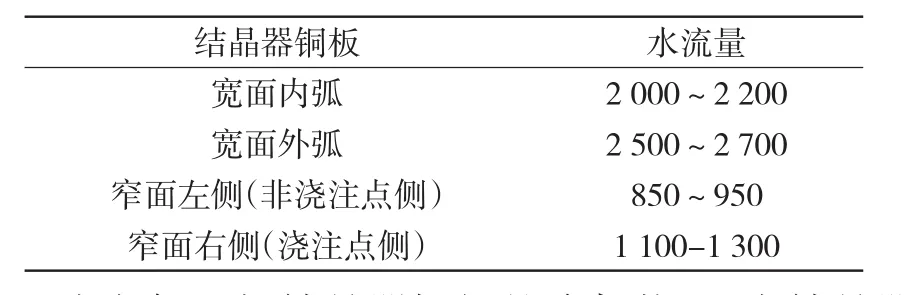

根據大規格含鋁鋼異型坯的單點非平衡保護澆鑄的特點,以及全弧形結晶器設備和工藝特性,并依據現有的結晶器冷卻工藝不能適應單點非平衡保護澆鑄的原因,重新對結晶器冷卻工藝進行設計來優化結晶器冷卻工藝,提高鑄坯質量。在實際澆鑄過程中,單水口在異型坯一側翼緣處三角區澆鑄時,鑄流對靠近澆鑄口一側窄面和寬面外弧坯殼沖刷嚴重,易導致局部坯殼薄,發生漏鋼等生產事故。為了應對上述的狀況,需要根據實際需要加強靠近澆鑄口一側的窄面結晶器冷卻,并同時對寬面外弧也加強冷卻。為了加強對靠近澆鑄口一側窄面和寬面外弧坯殼的冷卻,通過合理的分析和計算,對結晶器4個面銅板采用分開冷卻的方式,在此條件下,通過對結晶器四面銅板進行水量非對稱設定,實現不同面銅板的冷卻需求,如表3所示。

表3 異型坯BB2斷面結晶器水量設定 L/min

為方便了解結晶器銅板的冷卻狀況,在結晶器4個面冷卻水進口和出口處分別設置有溫度檢測裝置。溫度檢測裝置可以采用溫度傳感器或者是熱電偶,用于檢測冷卻水進口處和出口處的水溫;同時為了確保結晶器冷卻的效果,結晶器4個面銅板得到有效的傳熱,結晶器同一面的冷卻水出口與冷卻水進口水溫差值保持在5.5~6.5℃。結晶器進水溫度控制在35~40℃,進水溫度由自動控溫的設備進行保證。

含鋁鋼異型坯結晶器冷卻采用非對稱圓形水孔以及結晶器非對稱冷卻水量控制,增加澆注點側翼緣部位冷卻強度,確保澆注點側坯殼厚度,實現結晶器內鑄坯坯殼的均勻生長。改造后的結晶器兩側銅板矩形冷卻水槽保持不變,澆注點側30個圓形冷卻水孔直徑由Φ10 mm增加到Φ12 mm,提高澆注點側翼緣單個圓形冷卻水孔流量。

改造后的結晶器非對稱冷卻水量控制:保持寬面內弧、寬面外弧結晶器冷卻水流量不變,窄面左側(澆注點側)結晶器冷卻水流量增加100 L/min,窄面右側側(非澆注點側)結晶器冷卻水流量降低50 L/min,見表4。

表4 改造后異型坯結晶器冷卻水流量設定 L/min

4 應用效果

通過對結晶器水縫結構優化,實現了含鋁鋼異型坯質量大幅提升,大大減少了異型坯橫向裂紋的發生,提升了異型坯連鑄機生產高級別含鋁鋼鋼種的能力。順利完成俄羅斯阿穆爾AGPP油氣工廠項目用鋼的生產任務,提高了異型坯連鑄機產品質量控制能力,滿足高端用戶產品質量要求,拓寬了異型坯生產線H型鋼品種結構。在原冷卻技術的條件下,腹板裂紋率為60%;非對稱冷卻技術的應用改造實施后,含鋁鋼異型坯鑄坯合格率控制在98%以上。

5 結論

5.1 異型坯連鑄機采用翼緣單點澆注方式時,通過對結晶器水縫結構進行非平衡改造和冷卻工藝參數改進,可以有效促進鑄坯坯殼的均勻生長,避免生產事故及鑄坯表面裂紋質量問題發生。

5.2 通過非平衡冷卻技術的實施改進,改善了異型坯非平衡布流單點澆注時結晶器鋼水流場、溫度場分布不對稱、不均勻情況,促進了鑄坯坯殼的生長均勻性,有效避免了漏鋼、拉不動等生產事故及鑄坯表面裂紋質量問題,實現了含鋁鋼異型坯連鑄機塞棒中間包非平衡布流單點澆注和含鋁鋼的批量、穩定生產。