轉爐煉鋼低過熱控制工藝生產實踐

譚學樣

(山鋼股份萊蕪分公司 煉鋼廠,山東 萊蕪271104)

1 前言

山鋼股份萊蕪分公司煉鋼廠老區現有3座50 t頂底復吹轉爐,1座60 t頂吹轉爐,2座50 t LF精煉爐,1座60 t LF精煉爐,1臺帶鋼坯連鑄機,2臺小方坯連鑄機,1臺矩形坯連鑄機,轉爐煉鋼生產流程長,能耗損失大。萊鋼煉鋼廠通過對各工序控制環節熱能流失情況進行現場診斷和分析,找出熱能流失點,根據生產實際情況對生產組織進行優化,開發轉爐全流程低熱損控制技術,有效降低各生產工序熱能流失,實現全流程、低能耗、綠色環保冶煉。

2 低過熱控制工藝

轉爐生產工藝流程:噴鎂脫硫→頂(復)吹轉爐→爐渣固化→LF(吹氬)→保溫出站→連鑄鋼包回轉臺→中間包。

2.1 生產組織優化

2.1.1 建立煉鋼全流程工序溫控時刻表

煉鋼一連鑄生產過程調度經常被總結為等待時間受限、后階段生產連續的混合流水車間調度問題[1]。通過開發全流程溫控時刻表,實現各工序溫控情況可視化。生產組織人員可全面了解各工序溫控及生產銜接情況,根據溫控及各工序時差優化各工序生產組織,及時調整各工序溫度控制值,實現各工序溫度精準控制,杜絕因溫度控制精度低導致的熱能流失現象出現。

2.1.2 開發各工序溫度精準控制模型

開發全流程溫控即時調整程序,實現各工序溫度控制最佳化,連鑄工序根據生產鋼種溫度要求、鑄坯規格及生產周期等因素確定要鋼溫度,向精煉工序傳達。精煉工序根據要鋼溫度、鋼包情況、精煉與連鑄時差,確定鋼水到站溫度向轉爐工序傳遞。轉爐工序根據出鋼口狀態、合金情況及精煉時差,確定出鋼溫度最佳值,并根據出鋼最佳值進行終點控制,實現全程溫降最小化。

全流程溫控值計算公式:

連鑄要鋼溫度=鋼種液相線+規格鑄坯溫降系數+澆鑄周期影響值;

精煉進站溫度=要鋼溫度+鋼包溫降系數×15+與連鑄時差×1;

轉爐出鋼溫度=精煉進站溫度+出鋼口溫降系數+合金量×1.5+鋼包溫降系數×20+與精煉工序時差×1.1。

2.2 全流程低熱損控制技術

2.2.1 轉爐工序出鋼爐渣固化保溫工藝

通過優化轉爐終點槍位控制和延長低槍位時間,提高轉爐終點鋼水均勻性,減少出鋼過程中爐內鋼水沸騰導致的熱量損失。熱量傳輸原理認為:溫度越高,鋼水向外散熱的驅動力越大,溫降也越大[2]。出鋼前進行爐渣稠化,降低終渣透氣性,增大出鋼時鋼-渣間溫度梯度,減少出鋼熱量流失等措施,使出鋼溫降得到明顯降低。

2.2.2 精煉工序全程智能底吹氬工藝

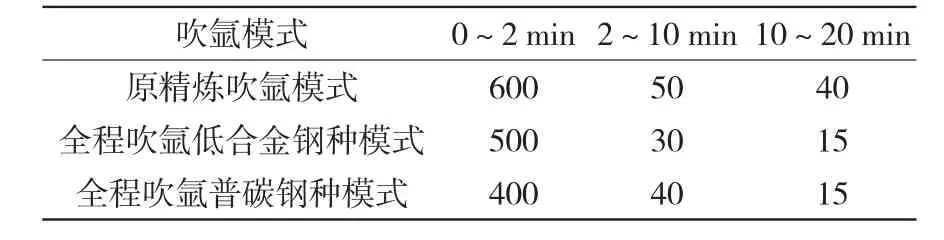

鋼包底吹氬氣的過程可使鋼液成分和溫度均勻化,但不合理的底吹模式及底吹參數會導致鋼液溫降過大[3]。原吹氬工藝存在精煉站等待時間長、溫降大、成分均勻性差的問題。通過理論研究和現場試驗,開發全程智能底吹氬工藝,工藝要點如下:將吹氬起始時間由精煉到站調整到轉爐出鋼階段,使精煉吹氬工序工藝時間由原10 min減少到8 min以下。由于出鋼過程中吹氬,鋼包底部氬氣流在出鋼鋼流沖擊和轉爐出鋼前期碳質脫氧產生的CO攪拌等多力作用下,鋼包攪拌由對流攪拌變為紊流攪拌,對鋼水均勻能力增強,全程吹氬工藝將前期底吹氬流量適當降低,如表1所示。在保證鋼水成分均勻的基礎上,降低吹氬工序熱量損失。由于精煉工序等待時間縮短和吹氬過程底吹氬氣量減少,精煉工序溫降得到了有效降低。

表1 吹氬模型流量 NL/min

2.2.3 連鑄全程加蓋保溫工藝

針對原工藝精煉出站,鋼包在盛鋼水和空包吊運過程中,通過鋼包口向外部大量散熱,開發精煉、連鑄全程保溫工藝。進一步降低鋼水溫降,特別是減少低溫鋼給生產順行和產品質量帶來的影響,穩定產品質量和生產順行。工藝要點:待鋼水出站,鋼包車停穩后,開動電葫蘆,操作吊葫蘆自鋼包道軌南側起吊包蓋,原地提升至距鋼包包沿上方30 cm懸停,向北平移至鋼包上方;懸停后,點動降落鋼包包蓋下落至鋼包包沿,包蓋放置后平穩,無明顯晃動,不偏離鋼包包沿圓心;帶包蓋鋼包運行到連鑄機進行澆注,待澆注完畢后返回水口崗位再摘掉包蓋。

2.2.4 連鑄工序全保護澆注工藝

通過設計喇叭大包長水口實現掛大包長水口插入中間包液面以下開澆,采用大包長水口碗封閉和氬封保護澆注。在杜絕二次氧化的前提下,減少大包至中包鋼水溫降。通過在中間包采用中包包蓋密封,在中間包沖擊區增加可移動式蓋板,中間包沖擊區、烘烤孔、塞棒處鋪設吹氬管路進行吹氬保護等措施,避免外部空氣侵入中包,降低二次氧化機率的同時減少中包鋼水熱量損失。以上工藝實施使連鑄溫降大幅降低,為連鑄低過熱度澆注奠定基礎。

3 結語

全流程精準溫控和低熱損控制技術實施,各工序溫度控制實現精準化、科學化和減少過程熱損失,實現全流程低能耗生產。通過理論研究和現場試驗,冶煉過程溫降25℃,減少鋼包熱量損失3%,工序能耗降低0.8 kJ/t鋼。煉鋼車間石灰等原輔料消耗大幅降低,實現高效低能耗冶煉。