高比例電解鋁液鑄軋板坯穩定生產的實踐

陳 峰

(天成彩鋁有限公司,甘肅 嘉峪關 735100)

目前國內新建的鑄軋生產線都愿意布局在電解鋁廠的周圍,一方面是想利用電解鋁液的熱量,來達到降低能耗成本的目的,另一方面電解鋁企業也希望通過這種合作來降低自身成本、延伸產業鏈。這種合作共贏的方式符合國家和地方政府對于節能降耗和發展產業鏈經濟的政策。由于電解鋁液中攜帶的雜質太多,因此給鑄軋線的穩定生產帶來較大困難,最大的困難是生產周期明顯偏短,因此鋁加工企業為了使生產周期穩定,常常被迫減少鋁液使用量,最高使用比例也保持在65%以下,本文主要研究電解鋁液使用量>85%的狀態下,如何使得生產周期達到正常水平。

1 鑄軋生產方式

1.1 雙輥式連續鑄軋生產原理

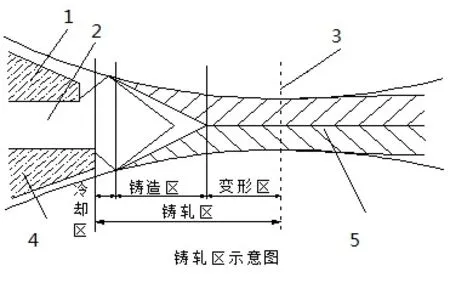

鑄軋過程就是鋁液通過鑄嘴進入到鑄軋區時(見圖1),立即與兩個轉動的鑄軋輥相遇,熱量不斷從輥面傳遞到輥芯中的水循環系統,附著在軋輥表面的鋁液溫度急劇下降,在鑄軋輥表面被冷卻、結晶、凝固。隨著鑄軋輥的不斷轉動,晶體不斷向液體中生長,凝固層隨之增厚。鋁液與兩個鑄軋輥基本同時接觸,同時結晶,其結晶過程和條件相同,形成凝固層的速度和厚度相同,當兩側凝固層厚度隨著鑄軋輥的轉動逐漸增加,并在兩個鑄軋輥中心線以下相遇時,即完成了鑄造過程,并隨之受到這兩個鑄軋輥對其凝固組織的軋制作用,并給以一定的軋制加工率。使鋁液被連續鑄造、軋制成板坯,這就是連續鑄軋的基本原理。

圖1 鑄軋機鑄軋區示意圖

1.2 鑄軋板坯的生產工藝流程

鑄軋板坯的生產工藝流程為:配料-清爐-裝爐-熔化-攪拌-打渣-精煉-取樣-成分分析-成分調整-二次精煉-扒渣-倒爐-靜置爐保溫-加入晶粒細化劑-在線除氣過濾-測氫-鑄軋-切卷-打包-入庫。

2 高比例電解鋁液(>85%)鑄軋板坯穩定生產

2.1 板坯存在的缺陷問題

初次生產時鋁液使用比例達到>85%,電熔鋁爐只需升溫1.5 小時鋁液溫度就能升至730℃以上,能耗成本比使用65%電解鋁液時低20 元/噸,成本降低效果顯著。在生產過程中發現由于所用電解鋁液比例過高,板坯生產3 天后板面則出現縱向密集型掛渣條紋(見圖2),生產至第四天時甚至出現熱帶缺陷,被迫生產中斷。停機后發現鑄嘴內腔及嘴唇前沿出現大量顆粒組織,嚴重時明顯發現鑄嘴內腔被嚴重堵塞的現象(圖3)。

圖2 板面掛渣條紋

圖3 鑄嘴內腔堵塞物形貌

2.2 缺陷分析

通過對鑄嘴內腔顆粒物進行XRD 檢測,發現堵塞物中主要成分是40.5%的η-Al2o3,32.9%的Al2o3(剛玉),11.6%的γ-AlLio2等物質(見圖4),由于鑄嘴內腔正常生產時不與空氣接觸,因此可以斷定鑄嘴內腔大量的氧化鋁為電解鋁液所攜帶的氧化鋁雜質較多,生產3-4 天后在鑄嘴內腔積累,造成鑄嘴前沿掛渣甚至堵塞,從而造成生產中斷。

2.3 缺陷解決

為了解決氧化鋁堵塞鑄嘴內腔的缺陷,通過對常規固體精煉劑進行反復試驗,發現改善效果不大,于是在生產過程中引入了2 次Ar+CCl4精煉,并且對精煉時間進行延長,對扒渣結果進行了約束,生產質量和周期明顯改善。

圖4 鑄嘴內腔物質檢測

原理如下:

CCl4高溫下分解出 Cl2

6Cl2+2Al2o3→4AlCl3↑+3o2↑

反應生成 AIC13 是氣體,溢出時除去鋁液中一部分氫,同時產生的氣體和Ar 氣靠負壓帶走鋁中的氫,也帶走鋁液中懸浮的氧化鋁等金屬和非金屬夾雜物。每次精煉時間從18±2min 延長至24±2min,使得反應時間更長、效果更充分,在每次精煉后將鋁液表面扒至“鏡面”,最大限度的帶走鋁液中的氧化鋁雜物。

2.4 效果評價

通過對精煉劑和精煉工藝進行調整后發現,每次立板后生產周期明顯延長,和正常生產周期相一致。生產過程中板面條紋明顯減輕(見表1)。

表1 板面跟蹤檢查表

3 結論

高比例電解鋁液(>85%)生產鑄軋板坯可以顯著降低鑄軋板生產成本,但是常規工藝無法保證生產周期,通過改變精煉介質和精煉工藝是可以改善高比例電解鋁液(>85%)生產鑄軋板的可持續性問題,同時也可以保證了板面質量的穩定。