屯蘭選煤廠降低介質消耗的應用

甄 亮

(山西焦煤集團有限責任公司,山西 太原 030000)

1 概述

屯蘭選煤廠是隸屬于西山煤電集團的礦井型大型選煤廠,年入洗原煤量500萬t,主導產品為十級焦精煤和優質洗混煤,產品遠銷國內外,受到韓國、日本、德國等青睞。改造前生產工藝為跳汰+浮選聯合流程,現為無壓三產品重介質旋流器+浮選聯合洗選工藝,精煤產率也從改造前的51.6%提高到現在的69.4%,綜合產率從65.8%提高到88.1%。由于處理量的增加,如何控制介質消耗量成了生產過程中的重中之重。在改造初期的設備選型上和日常生產過程的管理上,都存在著不規范的地方,使得選煤生產中的介質消耗偏高,針對這一問題,屯蘭選煤廠通過采取相應的措施,使介質消耗不斷下降。

2 介質消耗過高的原因及分析

2.1 存在的原因

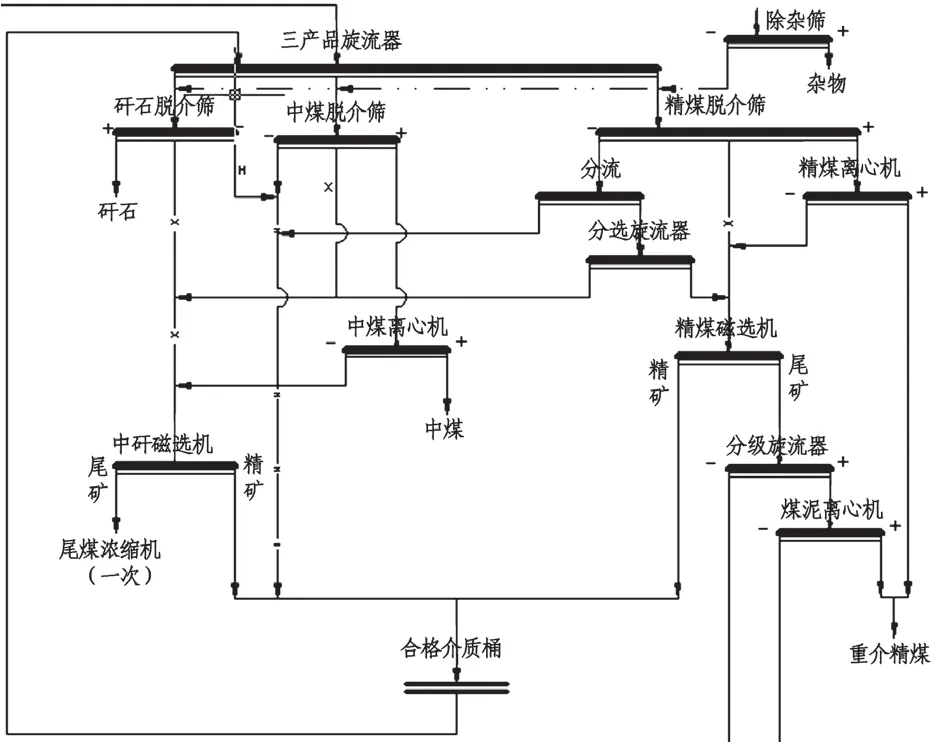

屯蘭選煤廠介質消耗主要存在于工藝流程和管理管控上,通過對比工藝流程,查找問題存在的原因,確定了介質消耗偏高的主要根源。如圖1所示。

(1)導致介質消耗過高的主要原因是脫介弧形篩的脫介效果不佳,洗選過程中導致脫介篩的篩上介質積累過多,使得商品煤帶介嚴重,不僅增加生產成本,同時嚴重影響產品指標。

(2)生產系統中各環節稀介質回收效果不佳,減少了介質的二次利用率。

圖1 屯蘭選煤廠改造后重介系統工藝流程圖

(3)生產過程中現場管理不規范、不精細,設備存在點檢不到位、檢修更換不及時等現象,造成間接介質流失。

(4)介質在采購、運輸和添加環節存在管理漏洞,導致介質“人為流失”。

2.2 問題分析

通過觀察,脫介弧形篩是介質損耗最為嚴重的設備,而磁選機是介質回收最為重要的環節。針對這兩個關鍵環節進行詳細分析。

2.2.1 弧形脫介篩

(1)脫介篩噴水壓力。屯蘭選煤廠生產時,脫介篩上洗選產品成團,煤炭粘結性較大,脫介篩噴水的壓力小,不能噴透篩上物,造成產品帶走的介質較多。

(2)脫介篩物料入洗壓力。物料入洗壓力過低,使篩上物在篩板上的洗選時間短暫,脫介反應不及時,洗選有效時間段,洗選效果不佳,并且伴有嚴重的物料飛濺情況,直接增大介質消耗。

(3)脫介篩噴頭的選用。噴頭的角度至關重要,直接影響噴頭沖水對入選物料的噴沖方向。選用噴頭空隙直徑的大小,直接影響噴頭堵塞的頻率,空隙直徑過小的噴頭容易堵塞,無法噴沖堵塞噴頭區域的物料,導致產品帶介,增大介耗損失。空隙直徑過大的噴頭,容易因為水壓過大而脫落,不能有效進行扇形噴沖,進而增大介質消耗,同時,增加用水量。

(4)脫介篩噴頭的位置。若脫介篩的噴頭位置過低,則噴水分散不開,噴灑寬度達不到要求;若噴頭位置過高,噴灑寬度達到要求了,但力度大大降低,沖洗不掉附著在煤表面的介質。

(5)入料的力度組成。當入洗原料中含有較多細顆粒時,導致入洗原料總體表面積增大,增大煤炭顆粒與介質接觸的概率,導致細顆粒吸附磁鐵粉的概率增大,相同處理量時,商品煤帶走的介質增加。

(6)脫介篩的處理量。入洗原煤量嚴格控制在處理能力之內,若超出脫介篩的處理能力范圍,會導致單位面積的篩板負荷過大,不僅大幅度降低設備的使用壽命,同時也會增加動能消耗,進而增加產品帶介量。

2.2.2 磁選機

影響磁選機工作狀態下回收效率的因素有:

(1)在生產調試時,增大分流量來提高懸浮液密度。當分流過大時,細粒煤泥和磁性物附著量隨之增多,導致稀介質系統中的懸浮液濃度和粘度增加,大幅度降低磁選機的回收效率。

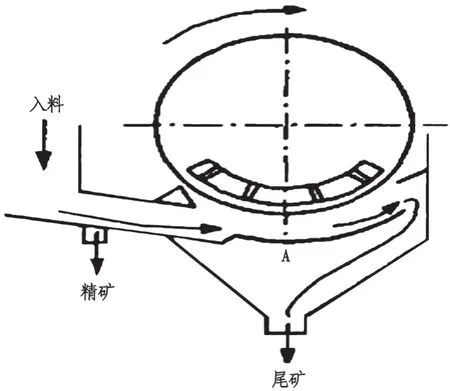

(2)實際生產過程中,屯蘭選煤廠磁選機卸料采用自行卸料方式,滾筒上粘附的介質較多,明顯影響了磁選機對磁性物的回收,與理想的卸料狀態差距甚遠。磁選機工作原理如圖2所示。

圖2 磁選機工作原理

3 整改措施

3.1 弧形篩

(1)通過技術改造,增加預先拖泥設施,有效減少入料的細顆粒物質。不僅如此,針對選煤廠實際生產時噴水壓力的不足,經過校對,對循環泵進行了更換,并在出口處安裝了壓力表,要求生產過程中的沖水壓力在0.15MPa以上,當班人員根據生產過程中實際的入洗量進行調整,在保證脫介效果的前提下,有效控制了用水量,降低了生產成本。

(2)在生產中,由崗位司機對現場情況進行觀察,然后通知重介質密度控制室人員對入料進行調整。將入洗量控制在弧形篩的處理能力范圍之內,尤其在煤質中煤泥含量較高時,采用低入料量入洗。根據屯蘭選煤廠生產實際情況,一般情況下的入洗量控制臺時在600t/h,當入洗原煤的煤泥含量高時,一般控制臺時在400t/h以下,甚至停車調整,具體情況需要根據實際情況調整。這樣操作,可以較好控制篩上物的厚度,進而有效進行脫介。當篩上物厚度較大時,沖水無法穿透煤層,增加介質消耗。

(3)針對弧形篩入料口處介質懸浮液外濺的問題,將弧形篩的給料箱分割成了兩個部分,兩部分之間用一塊高15cm的鐵板隔開,有效阻擋了物料進入給料箱的速度,并根據物料進弧形篩的速度與切線防線,增加了一塊可以調整入料角度的拼接引流裝置,用來改變物料的運動方向,進而杜絕了物料外濺的現象,有效地改善弧形篩的脫介效果。同時,要求崗位司機在停車時間對弧形篩進行清理、檢查,發現弧形篩篩面光滑后及時匯報,進行更換,進而降低了介質的消耗。

(4)一般選煤廠脫介篩噴水高度控制在150~200mm,通過試驗結果比對,屯蘭選煤廠對脫介篩噴頭位置進行了二次調整,并且針對稀階段回收效率低的問題,多增加了一道稀介質回收沖水。精煤脫介篩的噴水噴頭調整后的高度為175mm,中矸脫介篩噴水噴頭調整后的高度為165mm,并且確保所有的沖水噴頭逆煤流噴沖,可以減緩煤流速度,延緩洗選有效時間,有利于充分脫介。噴頭間距200mm左右,噴沖范圍內脫介效果最佳。弧形脫介篩各道脫介沖水噴頭交叉安裝,保證洗選過程中脫介效果最優。

3.2 磁選機

(1)加強磁選機的管理,在增大分流密度或調解系統煤泥含量過程中,要根據現場實際情況緩慢調整,杜絕快速打開擋板,也要避免將擋板全部打開,否則極易導致磁選機超負荷運轉。

(2)調整磁選機磁偏角,使磁偏角處于合適范圍內,同時,保證磁選機入料濃度穩定,將磁選機溢流量控制在20%左右。

3.3 加強管理

(1)加強介質消耗考核。屯蘭選煤廠采用人工裝載機添加介質的方式,通過裝載機把介質添加到介質桶內,加水溶解配置成合格介質液,用砂漿泵將合格介質液抽到合格介質桶中,進入洗選系統。在此過程中,難免人為造成介質流失。為此,屯蘭選煤廠成立加介隊伍,組織人員培訓,進行專項考核評分,通過制度進行約束。同時建造介質存放庫,將磁鐵粉存于庫中,避免風吹雨淋,最大限度地保證介質質量,從而降低介質損耗。

(2)加強設備科學管理。根據現代設備管理理論,結合設備使用壽命年限,將臨近使用壽命期的溜槽等設備及時更換,從而有效降低了生產過程中跑、冒、滴、漏的情況。

4 結語

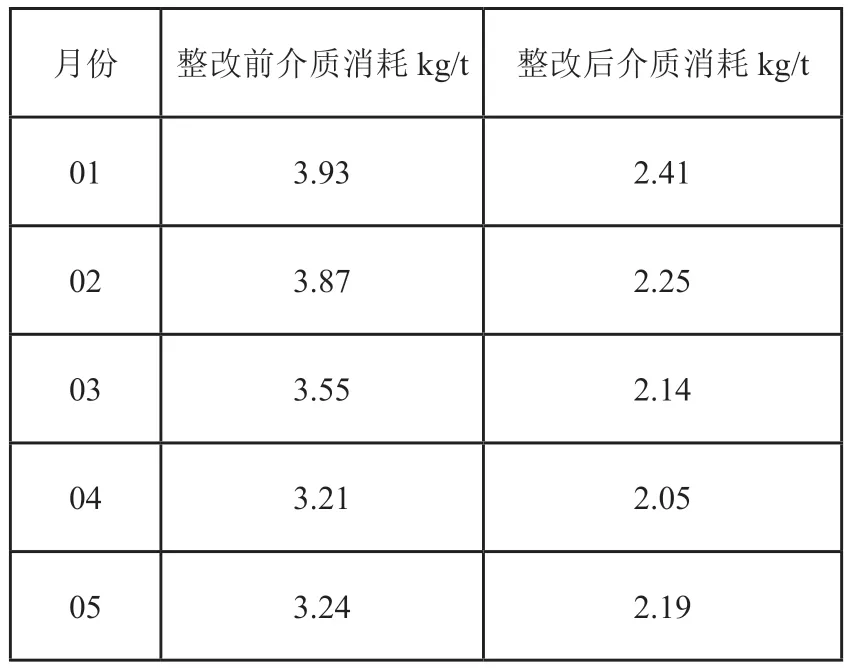

表1 整改前后1~5月份介質消耗同期比

從表1可以看出,通過以上一系列的整改措施,屯蘭選煤廠介質消耗從3.56kg/t降低到了現在的2.15kg/t。同時,選煤廠進一步規范全過程管理,大幅度降低了生產成本,提高了經濟效益。入洗量按核定設計處理能力計算,介質按價格1015元/t計算,年經濟節約超過700萬元,經濟效益相當可觀。同時,也為選煤行業降低介質消耗提供了寶貴經驗。