某環保型藥劑在全泥炭漿提金工藝中的試驗研究與生產實踐

謝青松

(青海海鑫礦業有限公司,青海 門源 810300)

1 概述

松樹南溝金礦選礦廠,設計指標為每天1000t,其組成相對簡單,礦石中金主要以自然金和類質同象金的形式存在。自然金礦石中的自然金含少量銀,含量<5%。粒度變化大,一般在0.001mm ~0.1mm 之間,金在黃鐵礦和黃銅礦等硫化物中金的品位為13.2(g/t),分布于黃鐵礦、黃銅礦中的類質同象(晶格金)占9.57%,這部分金只有浮選硫化物獲得。分布于石英中的包裹金占0.22%,這部分為不可選的金,含量極少。分布于長石中的自然金占30.83%,以微細粒的包裹自然金為主,含量大。分布于絹云母、高嶺石等泥質和方解石中的金占17.68%,這部分金也以微細粒的自然金為主,采用化學浸出法較易浸出。礦石中自然金(裂隙金)占41.7%,這部分金破碎后易解離,粒度變化大,最大0.2mm。

由于松樹南溝金礦選礦廠于2006 年建成并投入生產,2013年擴能技改為1500t/d 生產規模,因此使用完全的全泥氰化炭漿工藝來提取金。主要選礦劑氰化鈉是劇毒化學品,在長期生產過程中給企業的安全生產和環境保護帶來很大壓力。為解決這一問題,2017年~2019年兩年中公司推出了新型的低毒金礦選礦。在實驗室和工業條件下的選礦中,使用東北虎、金印、喜金、金蟬(商業化學品;在購買,運輸,存儲和使用過程中沒有特殊的程序和要求)進行小型選礦測試,但實驗因礦石性質等原因,其共同特點是:選礦回收率均低于氰化鈉使用效果,且隨著選礦回水的頻繁使用,后期都會出現吸附效果變差,指標惡化的現象,生產實踐證實不能完全替代氰化鈉,故生產中不能連續使用,所以現階段選礦廠個別時段僅采用氰化鈉+金蟬(1:1.5)混合藥劑方式配合使用,以緩解氰化鈉在特殊時段審批、運輸受限帶來的生產影響。

2 礦石性質

(1)礦石成分及礦物種類。該金礦石中,金屬礦物占礦物相對含量的2.5%,其中,以金屬硫化物為主,但也僅占礦物相對含量的2.0%,含少量的金屬氧化物,為赤鐵礦、磁鐵礦和鈦鐵礦,占礦物含量的1.0%;大部分金屬硫化物為黃鐵礦,占礦物相對含量的2%,含有少量的黃銅礦0.5%、閃鋅礦、閃鋅礦,微量的斑銅礦以及方黃銅礦。脈石礦物占礦物相對含量的93%,其中,以石英和長石為主(斜長石56%、鉀長石7%),合計占礦物相對含量的79.56%,少量含有方解石3%,微量的白云石、藍銅礦和鋯石等。礦石中銅0.1,含鉛、鋅等主要金屬元素含量都很低,含硫僅為0.68%,金為唯一有價元素。礦石工藝類型為貧硫化物石英脈型含金礦石。

(2)金礦物外形形態特征。自然金:化學分析礦石中僅的品位有2.76(10-6),雙目鏡下觀察呈金黃色,強金屬光澤,具延展性;礦相顯微鏡下顯黃色,它形粒狀、不規則狀、枝狀、多以包裹金和裂隙的形式產出,多數包裹于斜長石、方解石和石英中。少部分自然金分布于裂隙中。自然金粒度一般在0.005mm ~0.1mm 之間,通過化學溶蝕實驗證明存在大量微粒金。

(3)礦石結構構造。礦石主要呈暗灰色、淺灰色和灰綠色,原巖主要為閃長巖,組成的礦物大多數不具定向,具塊狀構造。后期發生蝕變,同時被被石英方解石等交代。金屬礦物主要為黃鐵礦主要呈浸染狀結構。

(4)金礦物種類及相對含量。經鏡下觀察,人工重砂分析,及X-衍射分析,礦石中有自然元素,硅酸鹽、硫化物、氧化物四類20 種礦物存在,其中以硅酸鹽為主,約占礦石的84%(斜長石56%,鉀長石7%。絹云母9%,高嶺石、綠泥石各5%),氧化物次要,約占礦石的11.5%(石英11%),其他含量少。

3 試驗

3.1 試驗室小型試驗

(1)該實驗實驗周期約為112 天。試驗期間各項生產指標:“金蟬”藥劑消耗173.375t;處理礦石160532t;“金蟬”耗量1.08kg/t 氰化鈉耗量0.71kg/t,藥劑總耗量1.79kg/t;平均入選原礦品位1.18g/t;浸渣品位0.14g/t;尾液品位0.014mg/l,吸附率99.04%;平均選礦回收率87.48%。

(2)不能單獨使用“金蟬”作為海鑫公司礦石浸出藥劑,必須與氰化混合使用,且氰化鈉用量不能低于250kg/班。

(3)自10 月13 日~10 月28 日,因礦石性質發生重大變化,導致尾液品位維持在較高水平。說明:“金蟬”對松樹南溝金礦部分礦石性質的適應性較差,當礦石嚴重氧化、礦泥夾雜嚴重時,改變了金蟬的浸金機理,從而導致活性炭的吸附能力嚴重下降。因此不建議使用“金蟬”。

3.2 工業應用實踐

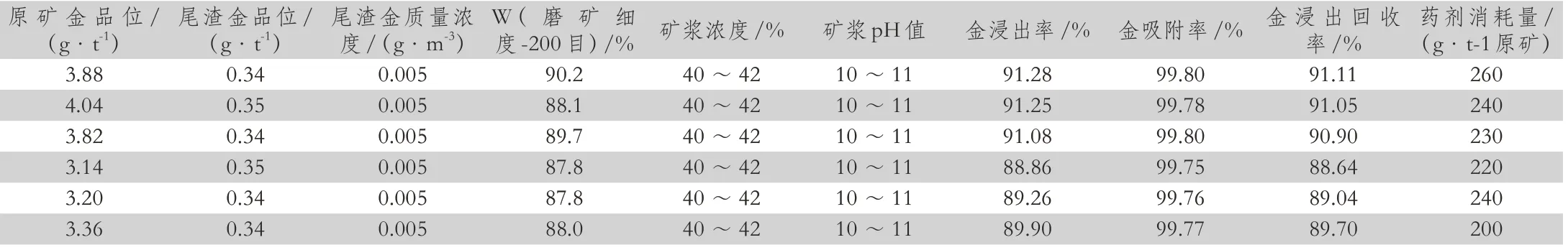

在上述試驗的基礎上,為了證實“金蟬”用于工業生產的有效性,松樹南溝金礦選礦廠在原有工藝流程條件下(浸出槽中充入氣體為空氣)進行了試驗,并與,采用氰化鈉生產時的指標作了對比。生產指標對比結果見表1。

以上結果表明,在工藝條件與氰化鈉相同,流程不做任何改動的條件下,環保型黃金選礦藥劑“金蟬”完全可以替代氰化鈉用于生產。同時,在目前當地價格前提下,“金蟬”的經濟性還要優于氰化鈉。IN的濃度為2%~3%。NaOH濃度1%~3%,解吸溫度150℃,解吸點解時間12h 電解電壓3.6V ~4.1V,工藝總耗水698.62m'/d,新水為298m'/d,增稠劑回水值為400.62m'/d。將新水送入第一級磨床68.73m*/d,螺旋分選機。淡水13.27m'/d。回流200.62m2/d。水力旋流器分級機,回流200m'/d,污水凈化加新水150m*/d,以供應新水66m'/d。-磨礦濃度72%螺旋分級溢流濃度26%,回砂濃度79.27%。回砂率250%。旋風溢流濃度為15.37%,沉淀沙濃度為66%。準確的生產時間在超出規定的生產工藝條件時,應在每次操作中測試礦漿濃度,粉碎細度,pH值,NaCN含量,原礦和礦漿等級以及浸出礦渣的金等級。應該隨時間調整。

表1 金礦選礦廠生產指標對比結果

4 結語

礦石是石英脈,有數千萬種低硫含金礦石,礦石中幾乎沒有其他金屬礦物。它適合使用原始的完整泥炭浸出方法提取金。漿料過濾和洗滌過程。生產過程采用兩步研磨,兩步分級和NaCN 堿浸。為了提高活性炭的金容量,預先將供給到浸漬槽的漿料用NaCN 浸出,然后浸漬在浸漬槽中。將活性炭添加到浸泡槽中,并與紙漿和逆流一起移動。從浸沒槽中提取金載體碳,并從金載體碳解吸溶液中提取金。浸出占90%,并且以細度為200%且濃度為40%的漿料進行。漿料的液相中氰化物的濃度為0.04%~0.05%。pH 為10 ~11。碳密度為15kg/t。氰化物的預浸出時間為10h,浸出時間為25h。在生泥炭浸出方法中,與活性炭直接接觸的漿料是氰化物工藝。將金溶解在氰化物溶液中后,將其轉移到漿料的液相中,同時吸附到活性炭上。該工藝結合了浸出和吸附兩個過程,可以減少每噸所需的浸出設備的有效量,并節省設備投資。在大多數情況下,可以保證較高的金回收率。這是因為,當將活性炭添加到氰化物漿料中時,溶液中的金濃度顯著降低,并且自然吸附劑(碳材料,粘土礦物顆粒,有機物質等)吸附的金量可以大大降低。存在含金礦石。另外,生產實踐證明,在浸入和吸入過程中金的溶解過程比常規的氰化過程快得多。這可能是因為活性炭吸收了溶液中的一些有害雜質,而氰化物卻不溶解金。應當注意,通過擴散吸收率計算出的原始礦石的金品位是增稠劑出口處的礦石的金品位。在生產中,大多數粗金都沉積在球磨機和螺旋分選機上。在吸附罐中,金的浸出率和吸附率也增加,但是總金回收率不受影響。當前的黃金回收率偶爾下降是由于停電和礦石短缺等生產中斷所致。

生產實踐證明,在金礦炭漿生產中可以用金萃取劑代替NaCN,且該材料毒性低(毒性為NaCN 的1/42。有利于環境保護,金浸出時間短,化學藥品消耗低,噸礦石耗量650g/t,金浸出率可達72.92%。社會和經濟效益。使用金提取劑生產碳漿時,相關工藝技術指標與小規模試驗之間仍然存在一些差異,特別是試劑的消耗量(650g/t)比小規模試驗/t 高50g 在工藝技術管理和生產管理中需要進一步改進。環境保護提金機為專利產品,產品組成和反應機理尚處于研究階段,尚未形成行業標準和標準體系,因此需要進一步制定綜合行業標準。在申請環保代理時,環保部門應主動制定和發布緊急,規范,實用和可操作的檢測方法和標準。成功應用環保金萃取劑代替NaCN 提金,改寫高毒NaCN 提金記錄,消除對環境污染的憂慮,走出“綠色發展”的黃金產業生產,環境污染之路控制非常重要,該工藝技術可以在國內類似的金礦中廣泛使用,值得在黃金行業中推廣。