火炮射擊環境溫度對膛內模塊裝藥熱安全性的影響分析

錢環宇, 余永剛, 劉靜

(1.南京理工大學 能源與動力工程學院, 江蘇 南京 210094; 2.中國電子科技集團公司 光電研究院, 天津 300308)

0 引言

模塊裝藥是一種剛性組合裝藥,具有模塊化的裝藥結構特征,便于根據射擊要求調整模塊數量;且模塊材料參與發射藥燃燒過程,既節約了裝藥成本,也便于勤務管理。模塊裝藥為自動裝填和快速點火提供了條件,最適用于大口徑加榴炮。然而在實際火炮連發射擊過程中,藥室內壁受到高溫火藥燃氣的熱沖擊,溫度不斷升高,此時若繼續裝填模塊裝藥,由可燃材料制成的模塊盒與高溫壁面相接觸,模塊裝藥可能發生熱自燃,出現熱安全性事故。

近年來,國內外學者在彈藥系統熱安全性問題方面開展了大量研究,主要涉及炸藥、推進劑、火藥等含能材料。鄧海等[1]為研究熔鑄B炸藥在不同氣密性約束條件下的熱安全性進行了慢速烤燃實驗,結果表明,密閉性越強,熔鑄B炸藥的反應程度越劇烈,著火延遲時間越短,全密閉約束時熔鑄B炸藥將會爆炸;許麗娟等[2]對炸藥六硝基六氮雜異伍茲烷(CL-20)的熱安全性進行了測試分析,發現CL-20在不同壓力下的熱分解過程不同,壓力越高反應越劇烈,熱安全性越差;李萍等[3]在不同升溫速率下對炸藥三氨基三硝基苯(TATB)進行熱分析,結果表明,制備成龍骨狀納米結構的TATB炸藥對熱刺激的敏感性更低,熱安全性更好;Daniel等[4]利用計算流體力學CFD軟件進行三維模擬,研究了不同升溫速率下黑索今(RDX)、奧克托今、梯恩梯等炸藥的熱穩定性及其對熱刺激的響應;Aydemir等[5]利用慢速烤燃裝置研究了塑性粘結炸藥(PBCN-110)的熱安全性,得出了PBCN-110的烤燃響應時間、烤燃響應位置以及烤燃響應溫度;秦沛文等[6]在90 ℃、100 ℃、110 ℃和120 ℃溫度環境下進行了不同尺寸高能硝酸酯增塑聚醚(NEPE)推進劑藥柱的熱爆炸試驗,發現同一溫度下藥柱尺寸越大,得到的反應速率常數越大,且藥柱比表面積越小,活化能越大;Yang等[7]研究了不同火焰環境下固體火箭發動機的熱安全性問題,發現在800 K、1 000 K和1 200 K火焰環境下推進劑高氯酸銨/端羥基聚丁二烯(AP/HTPB)的初始著火位置基本相同,火焰溫度升高則著火延遲期縮短、著火溫度增大;Li等[8]結合不同烤燃速率研究了底排彈藥AP/HTPB的熱安全性,從裝藥長度和裝藥內孔直徑兩方面考察了裝藥尺寸對底排彈藥烤燃響應特性的影響;張林軍等[9]采用落錘加載裝置研究了熱老化對RDX基含鋁壓裝炸藥裝藥發射安全性的影響,實驗表明未老化樣品發生燃燒爆炸的可能性更大,熱安全性更差;王凱等[10]通過動態差式掃描量熱試驗研究了含能化合物3-硝基-1,2,4-三唑-5-酮(NTO)的熱安全性,得出升溫速率為2 ℃/min、5 ℃/min、10 ℃/min、20 ℃/min時,化合物NTO的起始分解溫度范圍為249.4~271.2 ℃;劉靜等[11]在外界升溫速率為1~10 K/min的條件下分析了模塊裝藥的烤燃響應特性,結果表明:隨著升溫速率的提高,模塊發生烤燃響應的著火時間呈指數型衰減,而起始著火位置和著火響應溫度變化不大。

現有研究中大多數都只考慮了彈藥在可控線性升溫條件下的熱安全性問題,而火炮在連發射擊過程中,炮膛內是溫度變化劇烈的非線性烤燃環境,且實際情況中常需要在不同環境溫度下進行火炮射擊,這些情況下彈藥的熱安全性鮮有研究,尤其是模塊裝藥的熱安全性問題。對此,本文以某155 mm火炮為研究對象,建立火炮模塊裝藥膛內二維非穩態烤燃模型,針對5種射擊環境溫度,數值分析火炮以1發/min連續射擊一定發數后,裝填入膛的模塊裝藥在留膛期間的熱安全性問題。

1 物理模型

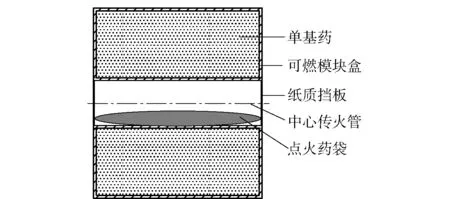

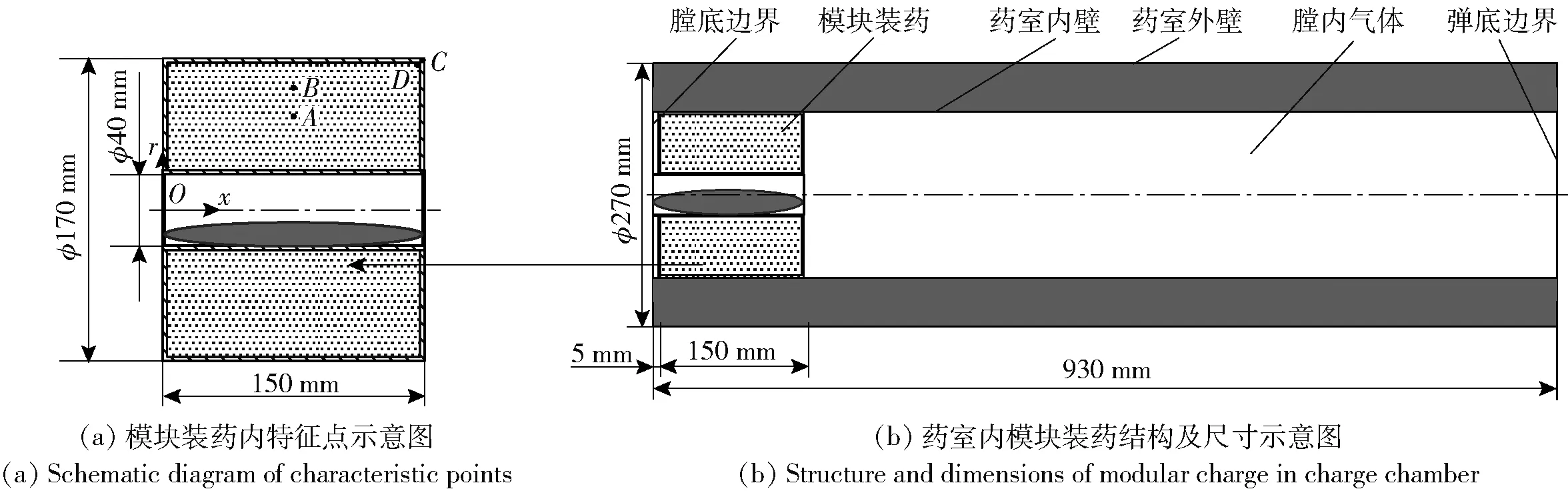

圖1 模塊裝藥結構示意圖Fig.1 Schematic diagram of modular charge structure

模塊裝藥的結構示意圖如圖1所示。圓筒形可燃模塊盒內裝填單基發射藥,內孔為中心傳火管,管內放置蛇形點火藥袋,傳火管兩端用紙質擋板密封。根據模塊裝藥的結構特點并考慮火炮連發射擊時膛內的溫度環境,建立火炮膛內模塊裝藥二維非穩態烤燃模型,并采用如下簡化假設:

1)將模塊盒與單基藥(含氮量為12%)分別作為均質、各向同性的材料處理,且其熱分解反應遵循Arrhenius定律。

2)不考慮模塊盒和單基藥的相變過程。

3)材料物性參數和化學動力學參數在烤燃過程中保持不變。

4)模塊裝藥處于密閉藥室內,膛內空氣為理想氣體。

5)單基藥在模塊盒內均勻分布,并用多孔裝藥描述盒內單基藥和空氣的混合狀態。

6)假設模塊裝藥與環形藥室內壁接觸導熱,與兩端的空氣存在對流換熱。忽略金屬內壁的熱輻射、炮閂的熱作用以及點火藥袋的影響。

2 數學模型

2.1 基本方程

2.1.1 動力學方程

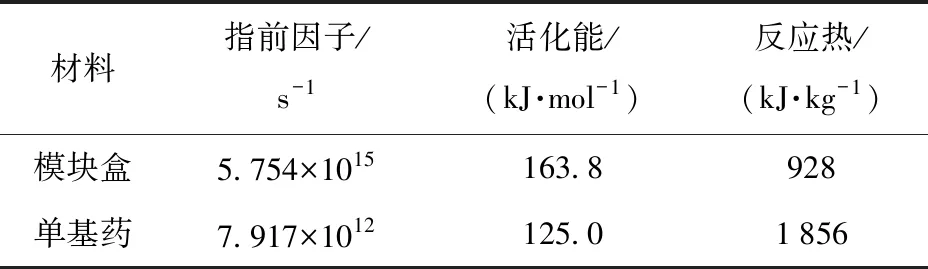

模塊盒和單基藥的熱分解反應均考慮一步反應機理。由Arrhenius定律和質量作用定律知,模塊盒和單基藥的化學反應速率wb和wp分別為

wb=Abexp(-Eb/RT)ρb,

(1)

wp=Apexp(-Ep/RT)ρp,

(2)

式中:Ab、Ap分別為模塊盒和單基藥的指前因子(s-1);Eb、Ep分別為模塊盒和單基藥的化學反應活化能(J/mol);R為氣體摩爾常數(J/(mol·K));T為反應溫度(K);ρb、ρp分別為模塊盒和單基藥的密度(kg/m3).

在阿飛十三歲那一年,他的父母離了婚,他被判給了父親。據說阿飛的母親離開的時候對阿飛依依不舍,囑咐他說,你不要忘記了媽媽。第二年,他的父親又娶了一位新的妻子,后來他們搬到了另一個城市,但一年到頭也總會回幾趟老家過過節日。

2.1.2 固相能量方程

可燃模塊盒固相能量方程:

(3)

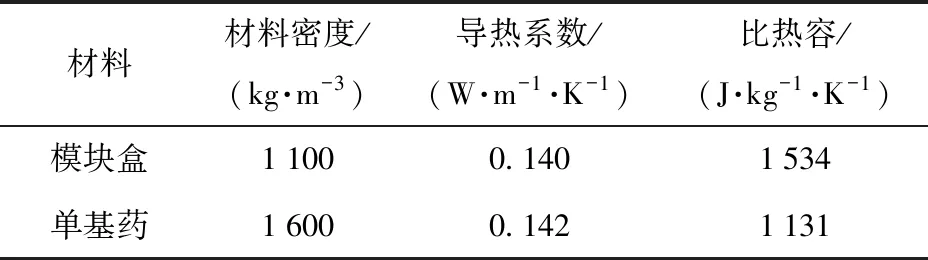

式中:cb為模塊盒的比熱容(J/(mol·K));λb為模塊盒的導熱系數(W/(m·K));Qb為模塊盒的反應熱(J/kg);r是柱狀模塊裝藥的半徑。

盒內多孔裝藥固相能量方程:

(4)

式中:ρpc為多孔裝藥的密度(kg/m3);cpc為多孔裝藥的比熱容(J/(mol·K));λpc為多孔裝藥的導熱系數(W/(m·K));Qp為單基藥的反應熱(J/kg)。

多孔裝藥的ρpc、cpc、λpc計算方法[12]如下:

(5)

式中:ρa為空氣密度(kg/m3);cp為單基藥的比熱容(J/(mol·K));ca為空氣的比熱容(J/(mol·K));λp為單基藥的導熱系數(W/(m·K));λa為空氣的導熱系數(W/(m·K));ε為多孔裝藥的孔隙率。

2.2 邊界條件和初始條件

火炮處于外界溫度環境下,火炮藥室外壁面與外界進行對流換熱。模塊裝藥位于火炮藥室內,模塊盒外壁面與環形藥室內壁接觸傳熱,兩側與膛內空氣以自然對流的方式進行換熱。中心傳火管內壁面與管內空氣進行自然對流換熱。

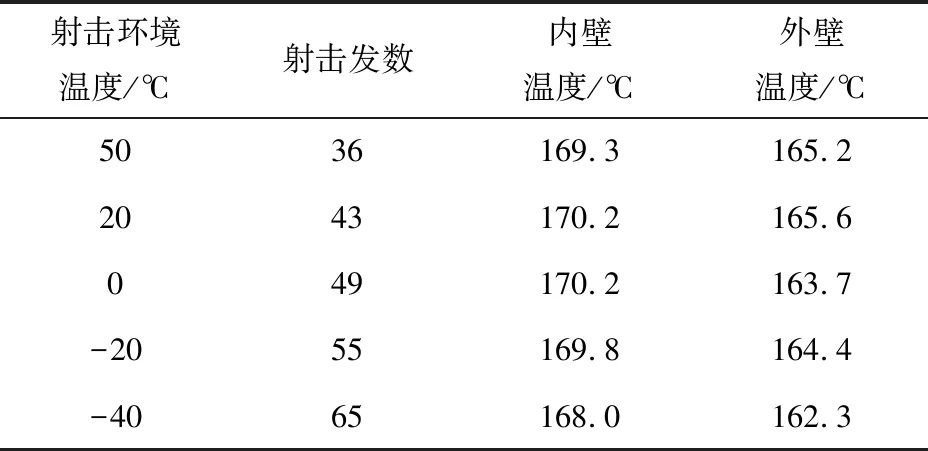

考慮50 ℃、20 ℃、0 ℃、-20 ℃和-40 ℃ 5種射擊環境溫度,計算域初始壓強均為大氣壓強。文獻[13]在5種環境溫度下,按1發/min持續射擊直至藥室內壁溫度達到約170 ℃,作為可能發生烤燃響應的臨界溫度。本文將此藥室內外壁溫度作為模塊裝藥烤燃的初始溫度條件,不同環境溫度下藥室的內外壁溫度依據文獻[13]的計算結果列出,如表1所示。各相鄰區域固相交界面滿足溫度連續和熱流連續的條件為

(6)

(7)

(8)

3 計算模型

采用計算流體力學FLUENT軟件對模塊裝藥在火炮藥室內的烤燃過程進行了數值模擬。因模塊裝藥烤燃模型為二維軸對稱,故采用1/2結構模型進行計算。采用四邊形結構網格劃分計算域,并對邊界和交界面處的網格進行加密處理以提高計算精度。共計334 050個網格單元,并經過網格無關性驗證。模塊盒和單基藥的能量方程源項由用戶自定義函數引入。數值計算中取時間步長為0.1 s,選用基于壓力的求解器,采用SIMPLE模式進行壓力- 速度耦合,密度、壓力、動量和能量方程均采用2階迎風格式。

表1 不同射擊環境溫度下的藥室內外壁初始 溫度[13]Tab.1 Initial temperatures of inner/outer walls under different firing ambient temperatures[13]

計算模型如圖2所示,模塊裝藥位于藥室的左端,與左側的膛底邊界間隙為5 mm,模塊裝藥右側空間均為氣體。模塊盒壁厚2.5 mm,中心傳火管壁厚2.5 mm,紙質擋板厚0.5 mm. 模塊裝藥裝填到位后烤燃過程開始。計算所用模塊裝藥的動力學參數及物性參數[11,14-16]如表2、表3所示。

計算時,在模塊內設置特征點A、B、C為溫度監測點,在圖2所示坐標系Oxr中,A(75 mm,52.5 mm)點為模塊盒內單基藥的中心位置,B(75 mm,72.5 mm)點在A點的正上方,C(149.5 mm,84.5 mm)點為靠近模塊盒外壁面一點。D點為通過數值計算求解得出的烤燃響應中心,即最先發生烤燃的位置,其坐標依計算結果而定。計算認為,若某一時刻某點的溫升曲線出現陡升,溫度值在瞬間急劇升高至1 000 K以上,則該點為烤燃響應中心,該點所在溫升曲線的拐點對應的溫度值為烤燃響應溫度,拐點對應的時間為烤燃響應時間。

表2 模塊裝藥的動力學參數[11,14-16]Tab.2 Kinetic parameters of modular charge[11,14-16]

表3 模塊裝藥的物性參數[11,14-16]Tab.3 Physical property parameters of modular charge[11,14-16]

圖2 計算模型示意圖Fig.2 Schematic diagram of calculation model

4 計算結果與分析

針對環境溫度50 ℃、20 ℃、0 ℃、-20 ℃和-40 ℃下,采用1發/min連續射擊后,繼續裝填模塊裝藥留膛時的烤燃過程進行數值模擬。藥室內外壁面的初始溫度如表1所示。

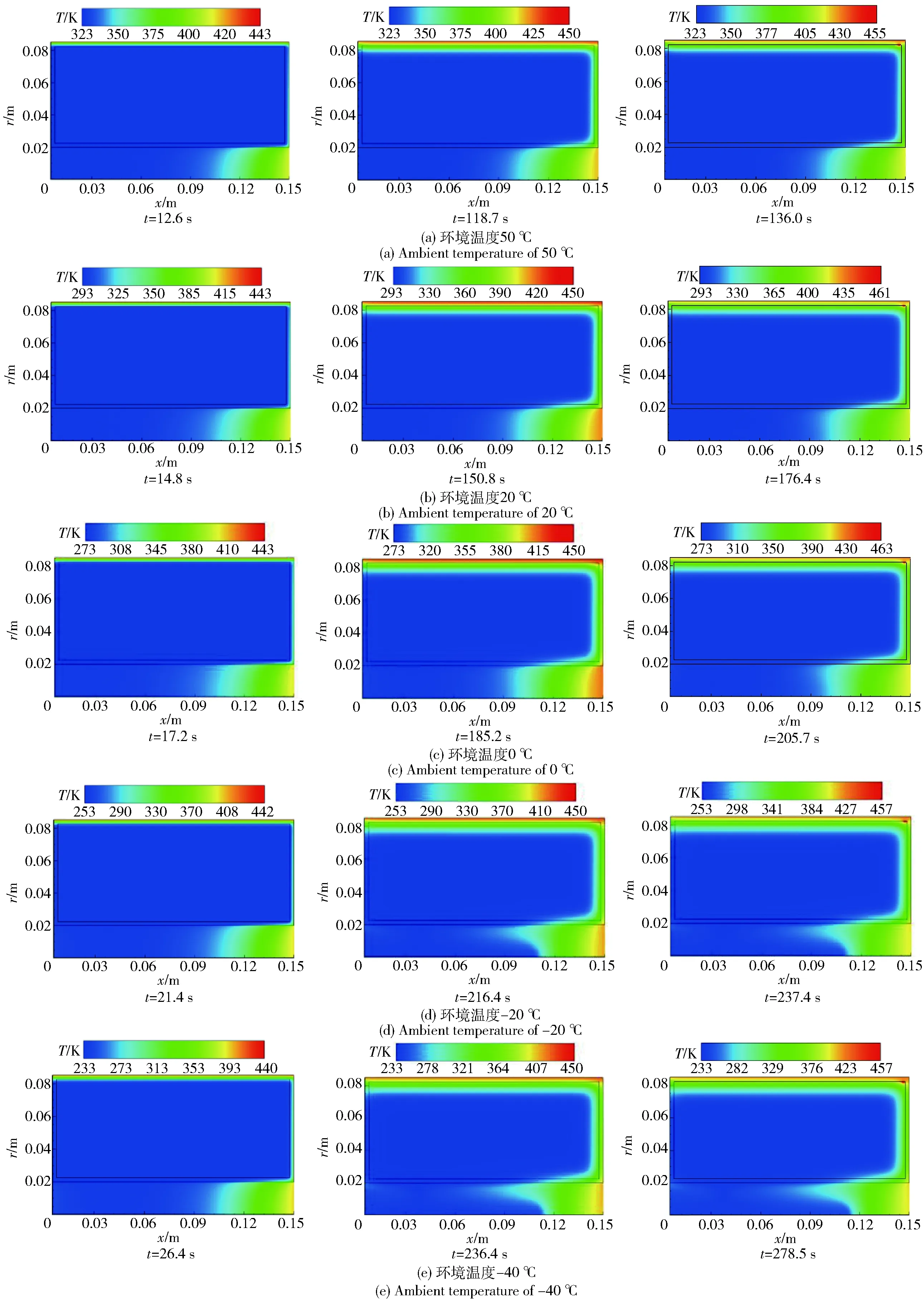

圖3 5種環境溫度下模塊裝藥溫度分布云圖Fig.3 Contours of temperatures at different times under five ambient temperatures

圖3為不同射擊環境溫度下、不同時刻模塊的溫度分布云圖。現以圖3(a)所對應射擊環境溫度為50 ℃時模塊裝藥的溫度云圖為例進行分析。將模塊的烤燃過程簡單劃分為3個階段:烤燃初始階段、烤燃中間階段以及烤燃響應階段。由圖3(a)可見,在烤燃初始階段(t=12.6 s),高溫區出現在模塊盒外壁面和中心傳火管右端。可知模塊盒外壁面與高溫環形藥室內壁發生接觸導熱,因而溫度不斷升高,且熱量繼續向模塊盒內傳遞。藥室內右側空間的氣體從藥室內壁獲得熱量溫度升高,再將熱量向左側傳遞,因此模塊盒右端面處溫度逐漸上升,中心傳火管內右端溫度高于左端,熱量自傳火管右端口向內逐層傳遞。烤燃初始階段單基藥并未發生自熱反應,從模塊盒向盒內傳遞的熱量也很少,故單基藥溫度保持不變。模塊盒左側面為火炮膛底,簡化假設中暫不考慮膛底的熱作用,將其溫度以環境溫度處理。模塊盒左端面與火炮膛底間隙為5 mm,間隙內的氣體在藥室內壁、模塊盒左端面和火炮膛底之間通過自然對流的方式進行傳熱,因間隙較小且火炮膛底與模塊的初始溫度基本相同,故熱量傳遞較小,模塊盒左端面處無溫度變化。

當烤燃過程進行至中間階段(t=118.7 s),從溫度云圖上可以明顯觀察到模塊盒外壁面溫度最高,盒內單基藥溫度有所上升,尤其是貼近模塊盒處的單基藥,且熱量從模塊盒向盒內單基藥傳遞得比較均勻。此階段中盒內單基藥因接收到的熱量增加,溫度達到一定值后開始發生緩慢的自熱反應。自熱反應產生的熱量和模塊盒傳遞給單基藥的熱量不斷累積,并繼續向內層溫度較低的單基藥傳遞。因此模塊盒外壁面處和右端面處的單基藥溫度不斷升高,并形成均勻的溫度梯度。中心傳火管左側因與火炮膛底接觸故溫度較低,管右側的高溫氣體繼續向管內傳熱。因模塊盒的導熱系數大于室內氣體的導熱系數,故模塊盒外壁面處因與藥室高溫壁面接觸而產生的溫升高于模塊盒右端面處,中心傳火管內壁面處的溫度略高于管中心處。烤燃中間階段反應較慢,持續時間較長。

當t=136.0 s時模塊發生烤燃響應,如圖3(a)所示,烤燃起始響應位置靠近模塊盒右側端面。此處的單基藥最先著火,形成環形著火響應區并迅速擴大,之后整個模塊裝藥開始燃燒。結合烤燃中間階段(t=118.7 s)的溫度云圖可知:位于起始著火位置的單基藥同時受到來自模塊盒外壁面和模塊盒右端面兩個方向的傳熱,且單基藥的比熱容小于模塊盒的比熱容,故接收同等熱量時單基藥的溫升更高;單基藥的密度大于模塊盒,熱量不易散失,加之自熱反應與熱量累積相互促進,從而使得此處的單基藥溫度持續升高且溫升速率越來越快,成為整個模塊的最高溫區,直至t=136.0 s時溫度達到單基藥的著火溫度范圍443~463 K[17]而發生烤燃響應。模塊烤燃響應中心環形區坐標(x,r)約為(146.1 mm,82.1 mm)。

由圖3可知,其他4種射擊環境溫度下,模塊的溫度分布與50 ℃時類似,說明各個射擊環境溫度下的傳熱及烤燃過程相差不大,但也存在差異。對比圖3中各射擊環境溫度下,同一烤燃階段(如5種射擊溫度下烤燃中間階段的代表圖t=118.7 s、t=150.8 s、t=185.2 s、t=216.4 s和t=236.4 s)的溫度云圖顯示,射擊環境溫度越低,熱量沿中心傳火管右側向左傳遞時,貼近中心傳火管壁面處的溫升越快。這是因為射擊環境溫度的不同使得火炮藥室內外壁溫差不同,從而對藥室內氣體的對流換熱產生影響。

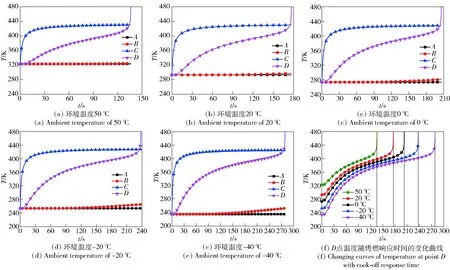

圖4(a)~圖4(e)為5種射擊環境溫度下,不同時刻模塊內各特征點的溫度響應圖。同樣以圖4(a)所對應的射擊環境溫度為50 ℃時的圖像為例進行分析。結合圖4(a)以及圖3(a)可知:在整個烤燃過程中A點處的溫度幾乎不變,說明只有很少一部分熱量傳遞到盒內發射藥的中心位置;B點處溫度略有升高,因其距離高溫藥室內壁遠,故僅有小幅度溫升;C點處的溫度在烤燃初始階段急劇升高,因其位于模塊盒右上角邊緣處,最先與高溫壁面相接觸故此處溫升較快,并在隨后的烤燃過程中一直保持穩定的較高溫度值;D點為計算所得的烤燃響應位置,位于模塊盒右壁面內側的發射藥內,在高溫藥室內壁的熱作用以及發射藥、模塊盒的反應熱積累下,D點溫度持續上升,在烤燃初始階段溫升較快,至烤燃中間階段溫升有所減緩,到烤燃響應階段溫升急劇加快。當D點的溫升曲線急劇轉折升高出現拐點時,說明模塊裝藥發生烤燃響應,盒內單基藥在此時發生著火,拐點對應的溫度即為烤燃響應溫度。

20 ℃、0 ℃、-20 ℃、-40 ℃等4種射擊環境溫度下烤燃響應點的溫升曲線與50 ℃時類似,說明在各個射擊環境溫度下,模塊裝藥的烤燃過程是相似的。圖4(f)所示為5種射擊環境溫度下,烤燃響應中心D的溫度隨烤燃響應時間的變化曲線。由圖4(f)可知,射擊環境溫度對模塊裝藥的烤燃響應時間影響較大。射擊環境溫度越低,烤燃響應時間越長。

圖4 不同射擊環境溫度下模塊內部特征點的溫度響應圖Fig.4 Temperature responses at characteristic points under different firing ambient temperatures

結合圖3、圖4可知,5種射擊環境溫度下模塊的烤燃過程類似,數值模擬所得溫度分布趨勢相同。對應的烤燃響應時間分別為136.0 s、176.4 s、205.7 s、237.4 s、278.5 s. 烤燃響應時間的長短主要由火炮藥室熱容量和藥室外壁與外界環境的散熱量這兩個因素決定。由表1可知,火炮在不同環境下射擊至內壁溫度達到可能發生烤燃響應的臨界溫度(約170 ℃)時,射擊環境溫度不同,外壁溫度不同,藥室的熱容量也不同,導致金屬藥室對模塊裝藥的加熱速率略有不同。另外,火炮藥室對模塊裝藥加熱的同時也向外界環境散熱,二者溫差越大,散熱量越大,最終使得不同射擊環境溫度下,模塊裝藥烤燃響應時間不同。在低溫環境-40 ℃射擊時,藥室內外壁溫度均為最低,其熱容最小,且與環境溫差最大,散熱最多,因此在上述兩個因素共同作用下,-40 ℃對應的烤燃響應時間最長,-20 ℃、0 ℃、20 ℃和50 ℃次之。

模塊裝藥的烤燃響應位置基本相同,均是靠近模塊盒右側端面處的單基藥最先著火,并形成環形著火響應區。5種射擊環境溫度下模塊裝藥的烤燃環形中心響應區坐標(x,r)分別為(146.1 mm,82.1 mm)、(146.3 mm,82.1 mm)、(146.4 mm,82.1 mm)、(146.4 mm,82.1 mm)、(146.4 mm,82.1 mm)。因為模塊裝藥的烤燃響應位置主要由烤燃速率決定[11],本文所討論的5種烤燃工況均屬于快速烤燃范疇,故在近似相同的快烤速率下,模塊裝藥的著火位置基本相同,僅有輕微偏移,約在1%誤差范圍內。烤燃響應區平均坐標取為(146.3 mm, 82.1 mm)。烤燃響應溫度相差不大,分別為454.2 K、460.1 K、462.2 K、456.3 K、456.0 K.

根據文獻[17]中的試驗結果可知:單基藥的著火溫度約為443~463 K. 上述5種射擊環境溫度下,數值模擬所得單基藥著火溫度為454.2~462.2 K,與試驗結果相吻合。

5 結論

針對某155 mm火炮在不同環境溫度下多發連續射擊直至內膛溫度達到可能發生烤燃響應的臨界溫度值(約170 ℃)后,繼續裝填模塊裝藥后模塊留膛時的烤燃過程,建立了模塊裝藥二維非穩態烤燃模型,數值分析50 ℃、20 ℃、0 ℃、-20 ℃和-40 ℃等5種射擊環境溫度下,火炮以1發/min連續射擊后模塊裝藥的烤燃響應特性。得出以下結論:

1)射擊環境溫度越低,模塊的烤燃響應時間越長。射擊環境溫度為-40~50 ℃時對應的烤燃響應時間為136.0~278.5 s.

2)5種射擊環境溫度下均是靠近模塊盒右側端面處的單基藥最先著火,并形成環形著火響應區,在1%誤差允許范圍內5種射擊環境溫度的烤燃環形中心響應區坐標相同,(x,r)為(146.3 mm, 82.1 mm)。

3)不同射擊環境溫度下,模塊裝藥的烤燃響應溫度相差不大,范圍為454.2~462.2 K.