宇傲集團 行之所至,勢不可擋

文/方婷·FM記者

天津宇傲集團有限公司總經理 于長林

隨著中國汽車工業的飛速發展,沖壓行業既充滿發展的機遇,又面臨進一步以高新技術改造傳統技術的嚴峻挑戰。企業如何加快技術從傳統經驗向科學化轉變的步伐;如何加速人才培養,提升技術創新能力;如何用提高沖壓技術隊伍的整體素質來提高生產企業的競爭力?帶著這些疑問,《鍛造與沖壓》雜志記者有幸采訪到天津宇傲集團有限公司(以下簡稱“宇傲集團”)總經理于長林先生,請他為我們講述宇傲集團的求變之路。

熱成形生產線

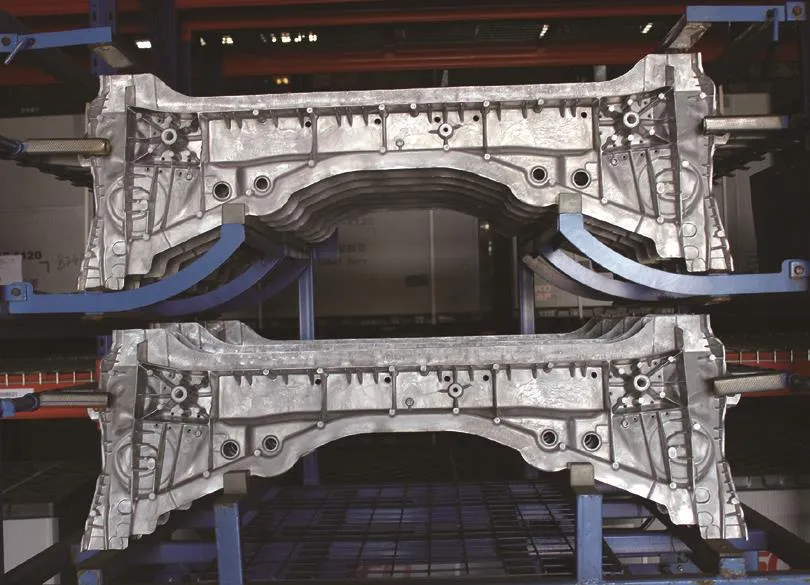

汽車零部件

企業概況

宇傲集團建立于1996年,是一家專注于同步研發、設計、制造汽車零部件和工程機械零部件工裝、零部件生產制造于一體的綜合性集團。集團目前擁有17家子公司,分布于中國九座城市,如今宇傲集團平均每年可生產沖壓模具1100套,汽車零部件8800萬件,工程機械部件1650萬件,年銷售收入可達到18.3億元,并通過了TS 16949、ISO 14001、OHSAS 18001、ISO 9001、CAT銀牌等體系認證。在汽車方面服務的整車客戶有長城汽車、奔馳、福特、沈陽金杯、豐田、大眾、天津一汽、北汽福田、長安汽車、江鈴全順等;在工程機械方面服務的整車客戶有三一重機、卡特彼勒、沃爾沃、約翰迪爾、利勃海爾、日本竹內、日本小松、住友、摩丁等。

設備升級 首當其沖

沖壓工種屬于危險性較高的工種,往往面臨招人難、留人難、人工成本上漲等問題,而且手工沖壓精度不高、產品精度不穩定,導致產品質量無法與國外同類產品競爭。宇傲集團通過不斷升級和建設新的沖壓線、焊接線、打膠工作站來實現自動化、智能化的轉變。目前集團旗下子公司擁有數十條200t~2200t大型沖壓生產線、AP&T熱成形生產線、涂膠機器人生產線以及新型機器人鋼板清洗線、自動化焊接生產線、手動懸點座點焊生產線、鉸鏈生產線、專業油箱生產線、德國KUKA機械手焊接生產線,還有德國通快三維激光切割機、日本NTC三維激光切割機、百超大型二維激光切割機、意大利COORD3三坐標測量儀等。

“目前我們通過對傳統的生產線進行自動化改造,實現了多機連線自動化生產或者單機多工位自動化生產,規劃了沖壓現場及設備配置(如人員操作位置界限、安全空間、物流通道等)以達到優化現場環境和節能減排的目的。結合主機廠零配件品種多、規格多的特點,建立了多條均衡流水生產線,在增強快速反應能力的同時,確保了生產優質車身內板件等汽車零部件的能力,使企業在國內外市場的競爭中占據有利位置,為企業進一步發展奠定了良好的基礎。”于總向我們講述設備改造時滿意地說。

實力轉型 促生產

客戶對品質成本服務不斷提升的過程,產品質量的符合性及成本優化至關重要。傳統的手工生產存在生產效率低、生產成本高、質量不穩定等缺點。宇傲集團為了改善此現狀,充分利用設備存量資產,結合應用信息技術對設備進行數字化、智能化、網絡化技術改造,實現沖壓生產線自動化、智能化,并逐步實現由勞動力密集型生產向技術管理型生產轉變。

工程機械部件

沖壓D線

于總介紹說:“公司在2018年的經營過程中,有一個產品的原作業方式是人工作業五序,每個班10人,雙班20人,落片每個班兩人雙班4人共計24人,日產量6720件。生產方式轉變為自動化后:落片每班2人雙班4人,日產量17200件;沖壓每班2人雙班4人日產量11500件,人員減少16人,工作效率提升了一倍。原材料人工落片每張板都有搭邊量更改為自動化落片一卷只有頭尾板,單件節約重量0.414kg,材料利用率提升13.1%;可以減少設備再投資等,此項改善收益非常顯著,此產品經過3個月的多部門聯合研討,多方認證,經過不斷實踐而實現創新的生產制造模式,以此拉開論證、實踐、生產方式轉化的大幕,截止至現在已經有80%的產品生產方式完成轉型,我們的核心產品汽車整車身沖壓零部件,通過近5年的生產方式轉型——由手工生產轉換為自動化生產,實現成本降低、質量穩定、交期保障、社會安全責任承擔,通過生產方式轉型贏得客戶的認同進入了世界500強(一汽大眾、一汽豐田、奔馳汽車、卡特等)企業的配套服務系統。

信息化管理 強人強企

同時針對國內外公司復雜的內部信息管理業務和流程,宇傲集團在現有設備及管理基礎之上,全面推行工業3.0計劃追蹤系統和人員評價系統。可隨時提供分析的數據報告,工作人員可根據數據報告及時調整階段工作重心,了解公司最新動態和重要的信息,不僅獲取信息的能力得到大大提高,工作效率也提高了。

企業的快速發展一定要有堅實的人才支撐,高技能人才是推動技術創新和現代科技成果向現實生產力轉化的力量之一。談及人才培養時,于總介紹說:“宇傲集團經過20多年的發展摸索出適合企業自身發展目標及客戶的未來需求,圍繞‘一個中心、兩個基本點、三個管理思路、四個活動年’及選人原則標準、工作管理方法推進管理提升。

沖壓生產線

“公司不但挖掘內部員工潛力,還從社會中引進并培養一批高技能人才。一方面組織不少于職工總數5%的技術、管理骨干到國內培訓機構進行培訓學習,同時請專家到公司對全體職工進行業務知識培訓,即采取請進來、走出去培養骨干帶動整體的培訓方法。另一方面在引進人才的同時,引進技術和管理方法并組織骨干對管理新技術、新方法進行消化吸收。”

誠信經營 以客為先

從1999年加入宇傲集團,從基層的普通操作工到銷售、生產、采購、技術、質量、財務等多部門科員和管理者的歷練,于總積累了豐富的汽車零部件制造方面的運營管理經驗,并在公司的管理和運營中得以了解每一個運營細節。

當我們問到對于宇傲集團未來的發展方向時,于總堅定的說:“宇傲集團本著‘誠信經營,以客為先,物美價廉,服務第一’的宗旨,在過去的20年中,公司已從一個零部件制造商轉變為一個涵蓋全方位服務的工程制造供應商。從產品設計及開發,直到最終的產品組裝及出貨,都將每一位客戶視為最重要的合作伙伴。

“未來我們將繼續維持及擴展涉及到汽車零部件的各項業務,我們將繼續發展海外出口產品的業務,并維持與現有全球客戶的良好合作關系,我們將進一步完善我們的內部審核及工作流程體系,以確保最高效率的工作,我們將繼續發展我們的一條新生產線(含碳纖維及玻璃纖維制品),也將同時專注于增加我們在全球范圍內復合材料方面的業務合作,我們也將繼續與德國相關機構進行國際合作,來確保我們的產品質量居于行業前列”。

結束語

汽車零部件工業比汽車整車生產更深地融入國際分工,汽車零部件工業的專業化程度不斷提高,低附加值的汽車零部件制造方面由于民營企業進入較多,汽車零部件工業中大公司的影響將逐步加深,對市場的反應能力也在迅速增強。集團化運作將越來越站穩腳跟,宇傲集團依托強有力的綜合性運營的經營實體,完善的管理制度和先進的生產設備,勢必在未來的發展道路上越走越穩,勢不可擋。