HAZOP評價方法在液氯充裝中的應用

王偉,劉文遠,高燕軍

(陜西北元化工集團股份有限公司,陜西 榆林 719319)

陜西北元化工集團股份有限公司(以下簡稱“陜西北元”)位于陜西榆神工業園區,建有110萬t/a聚氯乙烯、80萬t/a燒堿、12萬t/a液氯,是國內較大的氯堿生產企業。液氯生產場所設計有6臺氯氣液化機組,8臺液氯儲槽,每臺液氯儲槽為53 m3,理論儲存液氯最大量498 t,主要用于平衡氯氣生產。

氯氣屬于劇毒化學品,一旦大量泄漏,會引發接觸人員的氣管—支氣管炎、肺炎或肺水腫等職業病,對環境造成污染。因此,評價液氯儲存危險有害因素及危害程度,預先發現事故隱患,采取防護對策,顯得尤為重要。陜西北元針對重大危險源液氯貯存,運用 HAZOP 評價方法進行分析,提出科學有效的安全措施。

1 HAZOP方法簡介

HAZOP分析方法起源于英國帝國化學工業公司(ICI公司),是一種用于辯識設計缺陷、工藝過程危害及操作性問題的結構化分析方法。方法的本質是通過工藝單元或操作步驟中那些具有潛在危險的偏離挖掘整個危險事故劇情,這些偏離通過引導詞引出,使用引導詞可激發分析人員的創新思維。其原理是從單元(即分析節點)的設計意圖出發,從生產運行過程中工藝狀態參數的變動、操作控制中可能出現的偏差入手進行分析,反向檢查分析導致偏離的原因,正向檢查偏離導致的不利后果,識別現有的安全措施,進行風險評估,如果風險不可接受,提出相應的建議措施[1]。

1.1 分析準備

成立HAZOP 分析小組,其中組成有HAZOP分析組長、記錄秘書、工藝工程師、操作專家、安全工程師、設備工程師、儀表工程師、等專業人員,并由組長對成員進行HAZOP培訓。

1.2 實施 HAZOP 分析

(1)工藝設備介紹。由分析小組成員介紹裝置原理和運行的現狀,使每個成員對整個裝置的設計意圖、工藝功能、設備、電氣、儀表、公用工程的配置情況等都有一個比較清晰的、完整的認識。

(2)劃分節點。對每一套裝置,按工藝流程圖劃分工藝單元,確定單元的范圍和起止邊界,選擇管線或設備作為分析節點。間歇式工藝,則按操作步驟來劃分節點,對危險性大的步驟進行重點分析。

(3)確定偏差。確定分析節點之后,選擇一個節點,按照 HAZOP分析方法的7 個引導詞,依次確定偏差。

(4)偏差分析。分析小組對有意義的偏差進行分析,分析偏差產生的原因;分析偏差可能帶來的后果(假定所有安全措施失效),包括對人、物、環境等產生的不良影響;對偏差產生的可能性(L)及后果(S)進行分級;根據現有的安全措施及其有效性,提出建議措施。如此循環往復步驟 (3)和(4),直到完成所有的節點。

(5)風險評估。依據公司風險判別準則,分析小組對偏差的風險度(R)進行評價,并進行風險排序,對重大的風險重新核實 HAZOP 分析結果。

1.3 編制HAZOP分析報告

記錄員基于分析過程的記錄文件,整理 HAZOP分析會議記錄和會議資料,形成分析報告并落實建議措施,經分析小組討論,組長最終確認。

1.4 建議措施的落實

通過 HAZOP 分析提出的建議措施,如增設壓力報警、聯鎖保護、噴水冷卻系統、圍堰、防火堤、安全儀表系統(SIS)、安全閥、防爆膜、防腐處理、修改操作規程等,在安全技術例會進行研究討論,技術人員跟蹤HAZOP建議整改。

2 液氯充裝流程簡述

氯氣被液化后進入氯氣分離器V-602,分離出的液氯進入液氯儲槽V-604,作為副產品外售,該企業主要監控的安全指標為液氯儲槽液位小于80%,儲槽壓力小于0.2 MPa,便于評價分析,將液氯儲槽進口閥門A及出口閥門B作為分析單元(節點)。

2.1 分析單元

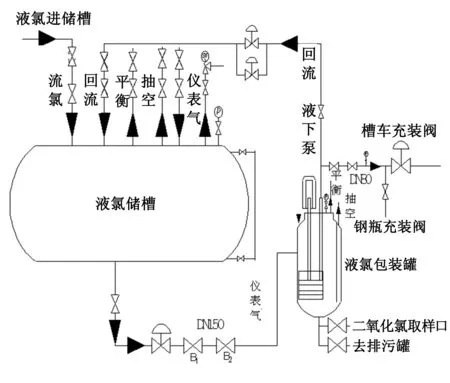

液氯儲槽主要控制的工藝參數:溫度、液位、壓力、流量。分析單元(節點)為液氯進口閥門A至液氯輸出口閥門B,如圖 1 所示。

圖1 液氯儲槽工藝Fig.1 Process of liquid chlorine storage tank

2.2 分析結果及討論

以液氯儲槽液位的 HAZOP 分析為例加以說明,HAZOP 分析結果見表 1。

從表1對液氯儲槽的液位進行 HAZOP 分析可以看出:存在的主要偏差有液氯儲槽液位過高或過低等,為了控制偏差的發生,企業制定了一系列的措施,有些措施是原設計就有的,有些是后來技術改造增加的安全措施,如液位報警、緊急切斷閥,設置有毒氣體報警儀、按照要求定期進行三氯化氮排放等,對事故的發生起到一定阻止和減緩作用,基本能滿足安全生產需要,但尚存部分事故隱患;從企業安全管理角度考慮,并考慮到液氯大量泄漏后的災難性后果,已有的措施不能很好地滿足現有裝置的應處理要求,如液氯儲槽破裂,大量液氯泄漏,僅現有的事故氯單元進行處理遠遠不夠,因此,須增加一些安全控制措施。

表1 液氯儲槽液位的 HAZOP分析Table 1 HAZOP analysis of liquid level of liquid chlorine storage tank

3 安全措施與建議

(1)定期檢測液氯儲槽V-604液氯管線壁厚(每半年1次),防止管線薄弱環節彎頭等管壁變薄,液氯泄漏。

(2)建議設定液氯儲槽V604低限液位400 mm,定期啟動包裝泵P604打循環(建議每周打1次循環),防止液氯儲槽三氯化氮積聚超標。

(3)真空分配臺V609增加遠傳壓力表(壓力表量程-0.1~0.1 MPa),防止真空分配臺超壓,液氯泄漏。

(4)排污處理罐周圍增加氯氣檢測報警儀,及時發現氯氣泄漏,提醒人員應急處置,防止氯氣進一步擴散。

(5)定期更換排污處理罐V-608吸收堿液(暫定每季度一次),防止堿液濃度低吸收不充分,壓力上漲導致氯氣泄漏。

(6)排污處理罐V608補生產水管線閥門增加閥門操作標識牌,防止人員誤操作。

(7)定期切換維保液氯包裝泵P-608(每半年一次),防止包裝泵震動損壞設備。

(8)給事故引風機C602增加遠程啟停控制,液氯泄漏氣體報警儀報警,聯鎖啟動報警值(10-5)聯鎖事故引風機,去事故氯自控閥門打開,防止氯氣泄漏時不能及時啟動吸收。

(9)將液氯儲槽V-604SIS液位設立關鍵報警,增加獨立報警燈屏,防止液氯儲槽液位高報警未發現或不重視造成液氯超壓泄漏。

4 結語

通過對液氯儲槽液位進行的HAZOP分析可以看出,主要存在的問題有液氯儲槽區域有毒氣體報警儀的數量不足,緊急事故狀態下的應急自動化操作措施欠缺,液氯儲槽罐體及液氯管線泄漏檢測缺失。因此,應落實相應的對策措施,以提高氯堿生產系統的安全可靠性。