氯化氫合成爐使用脫氧純水的運行總結

高海陽,馮強強 ,曹磊磊 ,白虎雄,高鵬飛,劉文遠

(陜西北元化工集團股份有限公司,陜西 榆林 719000)

陜西北元化工集團有限公司化工分公司(以下簡稱“北元化工”)是一家擁有110萬t/a聚氯乙烯、88萬t/a燒堿的大型氯堿企業。

1 生產中存在的問題

氯堿生產過程中涉及氯化氫合成裝置,北元化工合成裝置一、二期4條生產線共有TQZ-140、SZL-140、SZL-1600 3種型號的合成爐。氯氣、氫氣在合成爐內混合燃燒生成氯化氫氣體,反應過程中產生大量反應熱,通常采用循環水在合成爐夾套中作為冷卻介質,將這部分熱量帶走。但長時間運行后,會出現合成爐底溫度高、合成爐石墨孔堵塞、燈座泄漏、爐膛漏水、蒸汽管線泄漏等異常情況,影響系統的安全穩定運行。

2 原因

分析認為,合成爐異常主要有以下兩方面原因。

(1) 采用循環水對合成爐上下相對低溫區換熱時,由于循環水雜質較多,大量雜質停留在合成爐內,循環水中碳酸鈣、泥污等雜質覆蓋在石墨塊表面及換熱孔內,導致結垢嚴重,發生石墨塊干燒,進而出現爐膛漏水、合成爐超溫等異常現象。

(2) 蒸汽管線泄漏的另一個重要因素是氧腐蝕。合成爐高溫區流通的純水為未除氧純水,水中的溶解氧對設備管線造成氧腐蝕。氧腐蝕屬于電化學腐蝕,在沒有溶解氧存在時,鍋爐內的水汽與鐵反應生成Fe(OH)2,Fe(OH)2可吸附在金屬壁上形成一層保護膜。但這層保護膜并不穩定,在有氧存在時,它會進一步氧化生成高價的Fe(OH)3,使設備不斷腐蝕[1]。

3 純水除氧工藝的引進

根據以上分析情況,北元化工在合成裝置采用除氧純水作為冷卻介質,解決了上述問題。

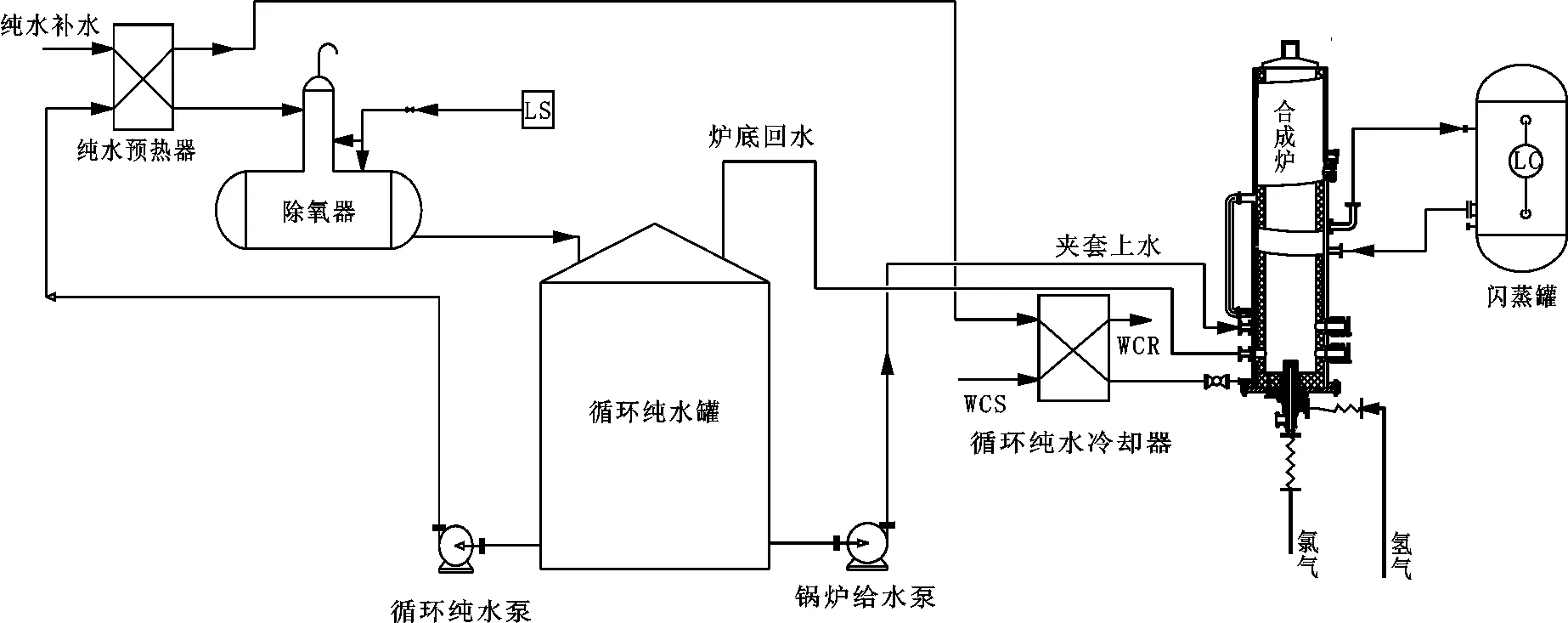

3.1 工藝流程

純水經過換熱器預熱后進入除氧器,將低壓蒸汽管網0.3~0.4 MPa的蒸汽通入除氧器底部,純水與蒸汽逆流換熱接觸。在除氧器內純水溫度升高至100~110 ℃,此過程中純水中的氧氣可降低至50 μg/L以下,不凝性氣體從除氧器頂部排空,熱水自流進入除氧器給水箱。除氧純水由輸送泵直接供給合成爐夾套使用。循環純水泵將高溫純水輸送至純水預熱器,與低溫純水初步換熱,再經過循環純水冷卻器降溫至60 ℃以下,進入合成爐底部換熱,再回流至純水罐進行循環。合成爐使用除氧純水流程如圖1所示。

圖1 合成爐使用除氧純水工藝流程示意圖

Fig.1 Process flow diagram of using deoxygenated pure water as cooling medium for hydrogen chloride synthesis furnace

3.2 除氧器原理及特點

除氧器應用了射流和旋轉技術,并采用了比表面積很大的填料-液汽網盒。除氧器總體設計成兩級除氧結構。第一級除氧裝置由起膜裝置和淋水箅子組成。化學補充水以及其他低于飽和溫度下的各種疏水都進入起膜裝置的水室中混合,混合后的水經過固定在上、下管板上的起膜噴管的噴孔以射流方式在起膜噴管的內壁上形成高速向下旋轉的水膜。向下流動的水膜與上升的加熱蒸汽接觸后產生強烈的熱交換過程,當旋轉的水膜流出起膜管時,水溫基本上接近了飽和溫度,水中的溶解氧將被除掉90%~95%。水膜流出起膜管后形成椎形裙體,并在重力和蒸汽流的作用下被沖破而形成水滴,降落在淋水箅子上。淋水箅子由5層30 mm×30 mm等邊角鋼構成,除氧水經過各層箅子與蒸汽進一步進行熱交換,同時也為除氧水進入液汽網填料盒進行均勻分配。液汽網填料盒是除氧器第二級除氧裝置。液汽網填料盒根據實際情況設計成單層或雙層。液汽網是一種新型高效填料,它是由不銹鋼扁絲(0.1 mm×0.4 mm)以Ω形編織成的網套,把液汽網按其自然狀態盤成圓盤,圓盤直徑相當于液汽網填料盒框體的內徑,在圓盤的上下用扁鋼和Φ14鋼筋將其固裝在液汽網填料盒的框體內,除氧水經過液汽網填料盒,汽水充分接觸,將水中溶解氧最大限度地解吸出來。這一除氧過程保證了除氧器在變工況運行時的適應性能和穩定性能。

4 引進工藝前后對比

4.1 爐底循環水變更為除氧純水對比

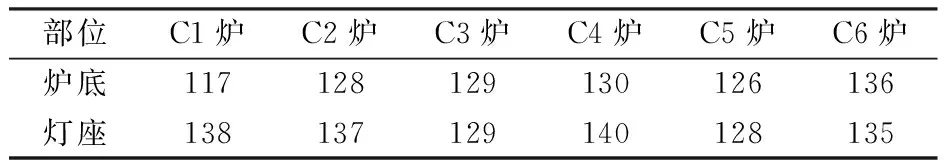

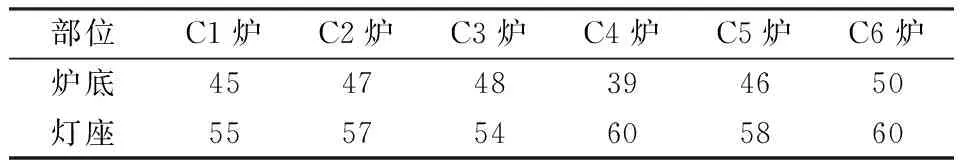

采用循環水換熱時由于循環水雜質較多,進合成爐管線又從循環水總管底部引出,導致大量雜質停留在合成爐內。循環水改為除氧純水后,合成爐底溫度大大降低,減少了燈座泄漏、爐膛漏水等異常情況的發生。除氧純水使用前后,合成爐爐底、燈座的溫度對比見表1、表2。

表1 循環水降溫時合成爐溫度

表2 脫氧純水降溫時合成爐溫度

4.2 高溫區普通純水變為除氧純水對比

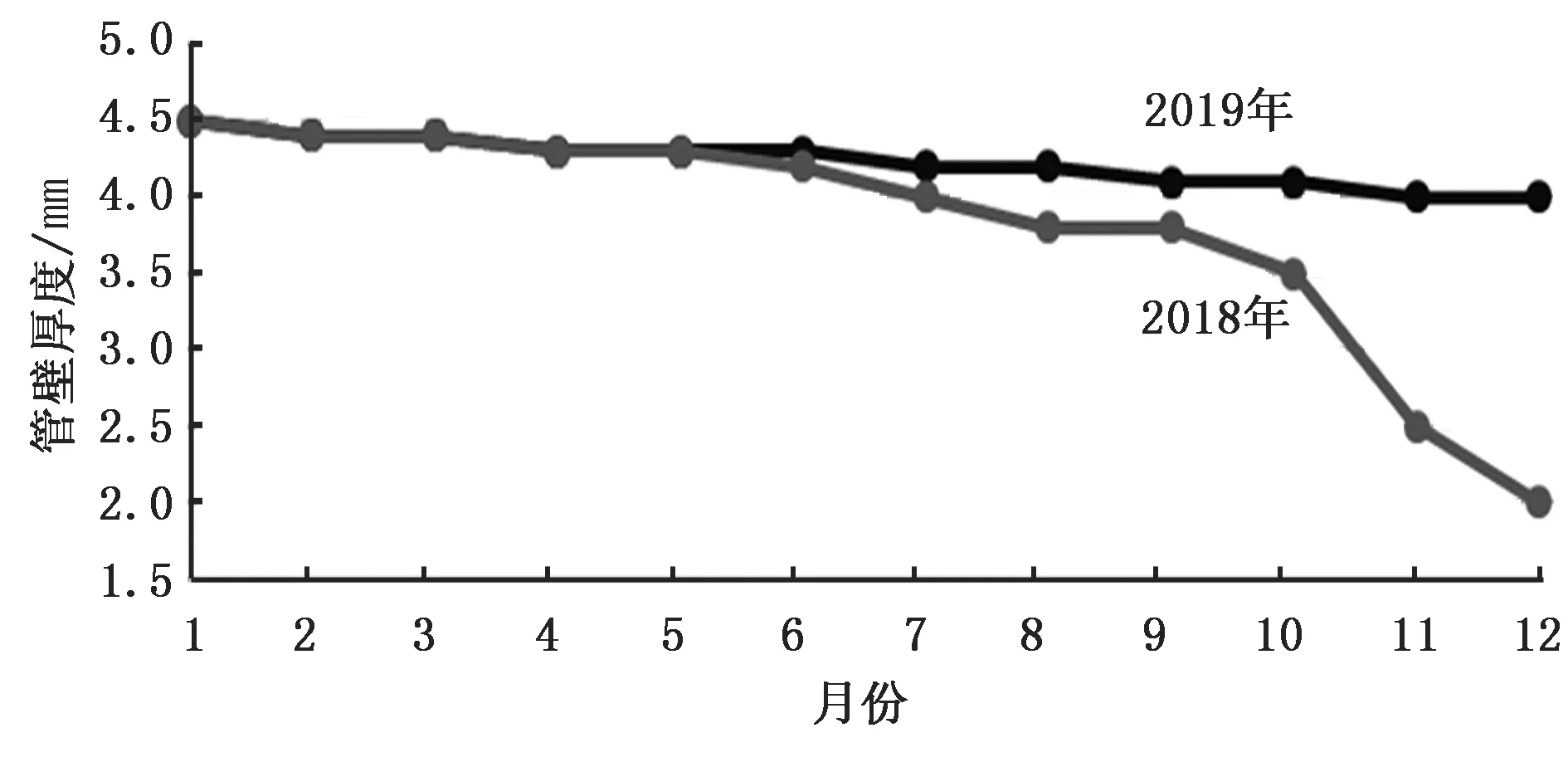

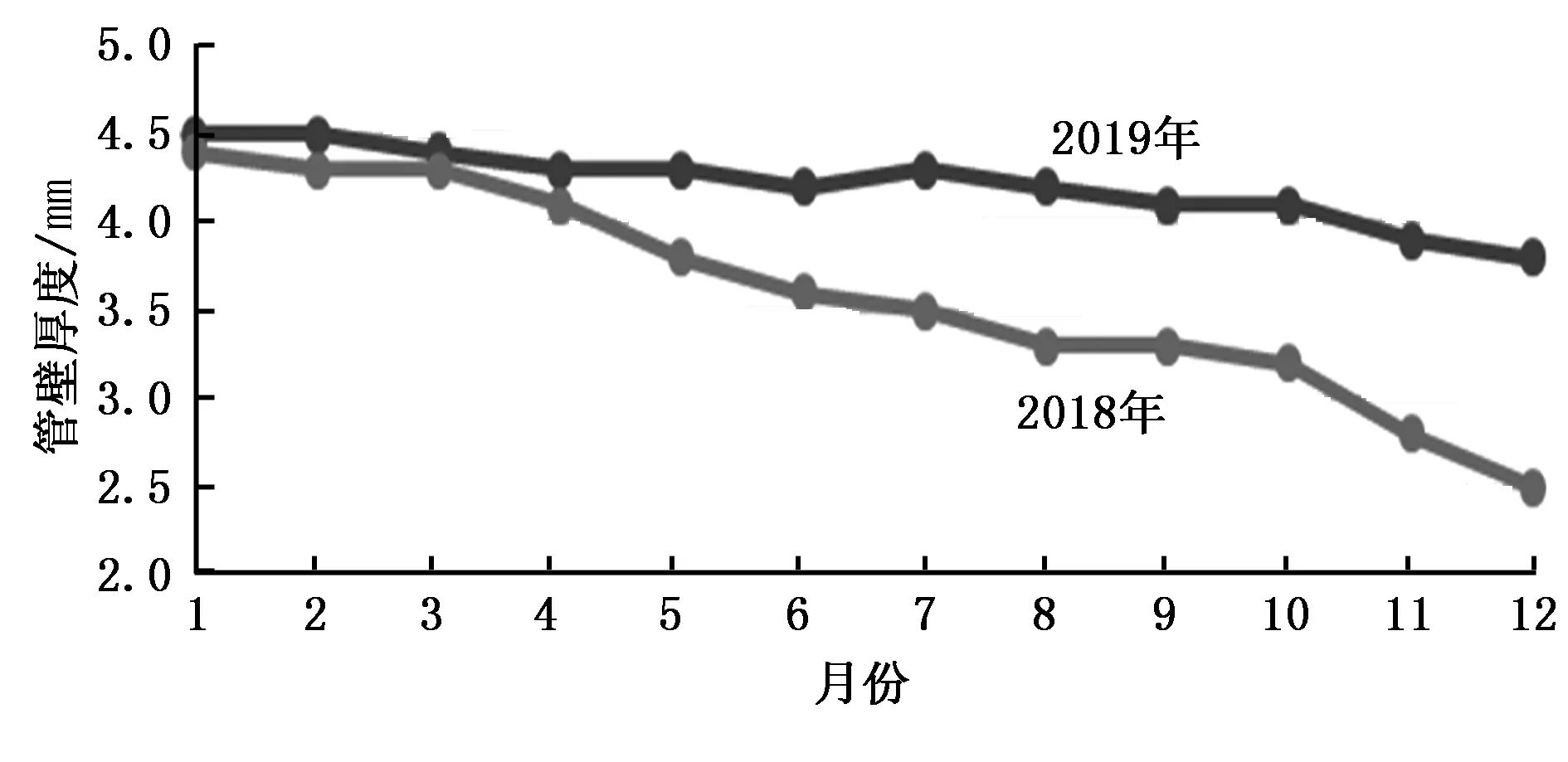

新裝置運行1年以來,合成爐運行平穩,未出現蒸汽管線沖刷泄漏等情況。蒸汽管壁厚由平均每年損失2.5 mm降至0.5 mm。圖2是1#爐技改前后蒸汽管線壁厚數據對比效果,圖3是5#爐技改前后蒸汽管線壁厚數據對比效果。

圖2 1#合成爐蒸汽管線壁厚技改前后對比

圖3 5#合成爐蒸汽管線壁厚技改前后對比

4.3 運行穩定性對比

2019年11月解體一期TQZ-140型合成爐B3爐,整體干凈,未發現紅色污垢;閃蒸罐原來約2個月檢修1次,改造后,運行共16個月未檢修,且防爆膜接口蒸汽漏點頻率降低。至目前,SZL-1600型合成爐最長運行時間為21個月(2018年5月至2020年2月),未因腐蝕而造成泄漏。

2020年3月,二期合成爐全部改用除氧純水,目前運行時間最長的合成爐為14個月,其中SZL-140型合成爐底盤溫度全部低于50 ℃,遠遠低于改造前(最高140 ℃)的溫度,且蒸汽管線未出現漏點;SZL-1600型合成爐底盤溫度正常,蒸汽管線運行正常。

5 結語

除氧純水的引進,減少了合成爐底溫度高、氧腐蝕等異常情況,降低了設備維護檢修頻次,有利于裝置的長周期安全平穩運行,具有較高的經濟效益,值得同行業借鑒推廣。但由于循環水本身易結垢屬性未得到徹底解決,所以改造后出現了純水冷卻器的結垢問題,目前通過開一備一的方式運行,定期對純水冷卻器進行清理,循環水的易結垢問題將是公司下一步的研究方向。