稀硫酸真空濃縮技術(shù)在氯堿行業(yè)的應(yīng)用

王維超,黃弈平,茍珍

(杭州東日節(jié)能技術(shù)有限公司,浙江 杭州 310000)

2019年全年我國燒堿產(chǎn)量同比增長0.5%,燒堿產(chǎn)能處于飽和狀態(tài),整個(gè)氯堿行業(yè)迫切需要進(jìn)行產(chǎn)業(yè)升級(jí)。節(jié)能、降耗、減排將成為氯堿行業(yè)發(fā)展中新的競賽通道。氯堿化工生產(chǎn)中,氯氣和氯化氫氣體由于工藝原因?qū)λ趾坑兄鴩?yán)苛的要求,濃硫酸作為出色的脫水劑被廣泛應(yīng)用在氯氣干燥和氯化氫氣體干燥工序。而干燥工序副產(chǎn)的大量稀硫酸在國家對危險(xiǎn)廢物日漸嚴(yán)格的管理下,成為了氯堿生產(chǎn)中的環(huán)保難題,處理成本的上升也不斷挑戰(zhàn)著企業(yè)的利潤。將這部分稀硫酸提高濃度,重新回用至干燥工序是理想的解決方法,也是行業(yè)環(huán)保發(fā)展的必經(jīng)之路。

1 稀硫酸真空濃縮技術(shù)

針對氯堿行業(yè)干燥稀硫酸的困境,杭州東日節(jié)能技術(shù)有限公司(以下簡稱“杭州東日”)多年深耕國內(nèi)氯堿行業(yè),憑借在氯氣、氯化氫氣體硫酸干燥工藝工程化中積累的經(jīng)驗(yàn)以及長期的研發(fā)投入,自主開發(fā)了稀硫酸真空濃縮技術(shù)。該技術(shù)成功解決了之前硫酸濃縮工藝產(chǎn)品濃度低、設(shè)備腐蝕嚴(yán)重、無法大規(guī)模連續(xù)生產(chǎn)的難題。2017年9月,應(yīng)用此項(xiàng)技術(shù)的國內(nèi)氯堿行業(yè)首套硫酸真空濃縮裝置在寧夏某氯堿企業(yè)成功開車。該裝置年處理質(zhì)量分?jǐn)?shù)為75%的稀硫酸5 000 t,產(chǎn)品酸質(zhì)量分?jǐn)?shù)≥96%,配套該企業(yè)2套16萬t/a的燒堿生產(chǎn)裝置,實(shí)現(xiàn)了氯堿企業(yè)內(nèi)硫酸的循環(huán)利用,釋放了企業(yè)在環(huán)保和成本上的雙重壓力。結(jié)合首套硫酸真空濃縮裝置的生產(chǎn)經(jīng)驗(yàn),杭州東日繼續(xù)優(yōu)化工藝流程,于2019年12月在內(nèi)蒙古某氯堿企業(yè)成功開車,年處理1萬t 75%稀硫酸的真空濃縮裝置,并將該企業(yè)內(nèi)氯氣干燥和氯化氫干燥工序副產(chǎn)的硫酸合并處理,提高硫酸濃度的同時(shí)脫除其中的游離氯和氯化氫,產(chǎn)品酸再回用至干燥工序。通過一套硫酸真空濃縮裝置,解決了2種不同硫酸的濃縮問題,實(shí)現(xiàn)了所有干燥硫酸的循環(huán)利用。

1.1 工藝原理

稀硫酸真空濃縮技術(shù)采用的是釜式多級(jí)減壓蒸發(fā)的原理,通過在不同真空條件下的釜式蒸發(fā)器中將硫酸加熱至沸騰狀態(tài),使其中大量水和少量硫酸從液相中進(jìn)入氣相,從而提高液相中硫酸的濃度。然后回收部分蒸發(fā)出去的硫酸,最終在保證硫酸收率的情況下將硫酸濃度提高至工藝所需濃度。原理如下:

H2SO4(質(zhì)量分?jǐn)?shù)96%)+H2O。

稀硫酸釜式多級(jí)減壓蒸發(fā)具有以下4個(gè)特點(diǎn)。①對于濃硫酸這種高沸點(diǎn)的物料,減壓可以有效降低其沸點(diǎn),因此降低了設(shè)備的操作溫度,有利于設(shè)備的選材。②較低的沸點(diǎn)可以增大硫酸與加熱介質(zhì)之間的傳熱溫差,減少加熱器的面積。③蒸發(fā)器中采用刺刀式鉭管加熱器,并且通過折流板將蒸發(fā)器分成多個(gè)濃縮室,通過硫酸和加熱介質(zhì)的逆流接觸創(chuàng)造更大的傳熱推動(dòng)力,減少了加熱介質(zhì)的消耗,使?jié)饪s過程更加節(jié)能。④減壓需要造成真空條件的設(shè)備,使裝置的投資費(fèi)用和操作費(fèi)用提高,同時(shí)對裝置的氣密性提出了較高的要求。

1.2 工藝流程簡介

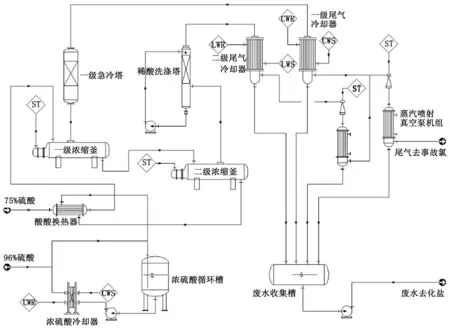

干燥工序副產(chǎn)的75%稀硫酸經(jīng)過泵加壓,計(jì)量控制后送入酸酸換熱器,利用二級(jí)硫酸濃縮釜排出高溫濃硫酸的余熱預(yù)熱,然后進(jìn)入一級(jí)硫酸濃縮釜,在真空條件下,濃縮釜中多個(gè)濃縮室內(nèi)的酸液在較低溫度下沸騰蒸發(fā),濃度逐級(jí)提高,各級(jí)濃縮室的隔板阻止了酸液的回流,保證了硫酸和加熱器之間的最大平均傳熱溫差,充分利用了鉭管的加熱面積,從而使最后一級(jí)濃縮室流出的硫酸達(dá)到工藝濃度。

一級(jí)硫酸濃縮釜的硫酸在位差作用下自動(dòng)溢流進(jìn)入二級(jí)硫酸濃縮釜,在更高真空條件下,濃縮釜中多個(gè)濃縮室內(nèi)的酸液在較低溫度下沸騰蒸發(fā),濃度逐級(jí)提高,最終達(dá)到工藝要求的質(zhì)量分?jǐn)?shù)不低于96%。硫酸繼續(xù)溢流出二級(jí)硫酸濃縮釜,進(jìn)入酸酸換熱器,與低溫原料稀硫酸換熱后進(jìn)入濃硫酸循環(huán)槽,經(jīng)濃硫酸冷卻器強(qiáng)制循環(huán)冷卻至23 ℃以下,送回干燥工序重復(fù)使用。

一級(jí)硫酸濃縮釜產(chǎn)生的含酸水蒸氣經(jīng)急冷冷卻后進(jìn)入一級(jí)尾氣冷卻器,水蒸氣大部分被冷凝分離,收集在廢水收集槽中。不凝氣、酸性氣體和少量水蒸氣繼續(xù)進(jìn)入蒸汽噴射真空泵機(jī)組。二級(jí)硫酸濃縮釜產(chǎn)生的含酸水蒸氣進(jìn)入稀酸洗滌塔經(jīng)塔內(nèi)強(qiáng)制循環(huán)的稀硫酸冷卻吸收后進(jìn)入二級(jí)尾氣冷卻器,水蒸氣大部分被冷凝分離,同樣收集在廢水收集槽中。不凝氣、酸性氣體和少量水蒸氣進(jìn)入蒸汽噴射真空泵機(jī)組。蒸汽噴射泵采用低壓蒸汽為工作介質(zhì),通過噴嘴的結(jié)構(gòu)設(shè)計(jì),使得蒸汽在流過噴嘴喉管時(shí)速度達(dá)到超音速,從而具備了極大的抽氣能力,使前段濃縮釜產(chǎn)生較大的真空。工作蒸汽和被抽氣體在冷凝器中冷卻后最終排出至事故氯尾氣吸收塔凈化處理。廢水收集槽中的酸性廢水最終送至化鹽工序使用。硫酸真空濃縮裝置的廢氣和廢水都在已有的系統(tǒng)中得到了有效的處置,沒有給企業(yè)帶來新的環(huán)保問題。硫酸真空濃縮流程圖見圖1。

1.3 主要設(shè)備選型

1.3.1 硫酸濃縮釜

硫酸濃縮釜是硫酸濃縮裝置的核心設(shè)備,硫酸在此被加熱蒸發(fā),濃度從低到高,溫度達(dá)到195 ℃。高溫濃硫酸的強(qiáng)腐蝕性和氧化性對設(shè)備是一個(gè)嚴(yán)峻的考驗(yàn)。鋼襯搪玻璃設(shè)備以其優(yōu)良的防腐性能被應(yīng)用于此工況下作為硫酸濃縮釜。特殊的低碳鋼坯加上進(jìn)口的瓷釉原料和配方,結(jié)合低溫慢燒工藝能夠讓搪玻璃設(shè)備耐受冷熱120 ℃的溫度急變,保證了設(shè)備的可靠性。

硫酸濃縮釜在裝置開車后只需保證工藝溫度連續(xù)進(jìn)料,設(shè)備無需頻繁的變換操作溫度,只需在開停車時(shí)按照廠家要求,緩慢程序性升降溫即可。這樣的使用條件避免了升降溫時(shí)瓷釉和鋼坯的膨脹系數(shù)不同導(dǎo)致的濃縮釜爆瓷損壞。濃縮釜出口的高溫硫酸同樣采用鋼襯搪玻璃管道,配合使用搪玻璃專用的四氟夾包墊片。目前寧夏氯堿企業(yè)內(nèi)的搪玻璃濃縮釜已運(yùn)行超過3年,無爆瓷損壞現(xiàn)象,瓷釉的光澤度以及厚度未出現(xiàn)明顯變化。

圖1 硫酸真空濃縮流程流程圖Fig.1 Process flow diagram of sulfuric acid vacuum concentration

1.3.2 硫酸加熱器

硫酸加熱器采用刺刀式鉭管加熱器,與硫酸濃縮釜一體式組裝。鉭作為一種優(yōu)良的耐硫酸腐蝕貴金屬材料,在195 ℃,96%的沸騰硫酸中幾乎無腐蝕。并且鉭管的力學(xué)性能優(yōu)良,小于1 mm的厚度即可承受1.6 MPa飽和水蒸氣的壓力。相較于石英玻璃加熱器,抗溫變沖擊能力更強(qiáng),可靠性更高。獨(dú)特的刺刀式結(jié)構(gòu)設(shè)計(jì)能讓加熱蒸汽在硫酸濃縮釜中和硫酸逆流接觸,增大了平均傳熱溫差,使加熱器擁有更好的傳熱性能,降低了設(shè)備的一次投資。

1.3.3 稀酸洗滌塔

稀酸洗滌塔作為裝置中保證硫酸回收率的關(guān)鍵設(shè)備,其對濃縮釜蒸出的含酸水蒸氣中硫酸的回收效果至關(guān)重要。采用更高效的填料和獨(dú)特設(shè)計(jì)的液體分布器能極大地減小設(shè)備的尺寸,降低投資。吸收塔筒體采用鋼襯搪玻璃材質(zhì),塔內(nèi)件采用耐高溫的氟材料制作。

1.3.4 蒸汽噴射真空泵機(jī)組

蒸汽噴射真空泵機(jī)組為裝置提供真空,是保證濃縮釜運(yùn)行壓力的關(guān)鍵設(shè)備。蒸汽噴射真空泵機(jī)組整體采用鈦合金制作,擁有極佳的防腐性能。多級(jí)的蒸汽噴射保障了濃縮釜較高的真空度。相對于不銹鋼材質(zhì)的水環(huán)真空泵,蒸汽噴射真空泵作為靜設(shè)備,無須更換機(jī)封等易損件,只須開啟工作蒸汽即可使用,不會(huì)由于操作失誤導(dǎo)致設(shè)備腐蝕而損壞,是保證裝置連續(xù)長周期運(yùn)行的關(guān)鍵。

2 消耗指標(biāo)及經(jīng)濟(jì)性分析

2.1 消耗指標(biāo)

若企業(yè)的燒堿產(chǎn)能在40萬t/a以上,且公用工程具備1.6 MPa飽和水蒸氣,則硫酸真空濃縮裝置的消耗指標(biāo)見表1。

表1 公用工程具備1.6 MPa飽和水蒸氣的硫酸真空濃縮裝置的消耗指標(biāo)Table 1 Consumption indexes in sulfuric acid vacuum concentration when the utility has 1.6 MPa saturated steam

若企業(yè)的燒堿產(chǎn)能在40萬t/a以上,但公用工程不具備1.6 MPa飽和水蒸氣。則硫酸濃縮裝置的消耗指標(biāo)見表2。

表2 公用工程不具備1.6 MPa飽和水蒸氣的硫酸真空濃縮裝置的消耗指標(biāo)Table 2 Consumption indexes in sulfuric acid vacuum concentration when the utility does not have 1.6 MPa saturated steam

注:消耗指標(biāo)隨企業(yè)公用工程規(guī)格的不同以會(huì)有小幅變化。

2.2 典型的經(jīng)濟(jì)性分析

以典型的燒堿產(chǎn)能60萬t/a為例,同樣分2種情況:①具備1.6 MPa飽和水蒸氣;②不具備1.6 MPa飽和水蒸氣。假設(shè)項(xiàng)目地在西北地區(qū),蒸汽約80元/t,動(dòng)力電約0.38元/(kW·h)。財(cái)務(wù)成本按10年會(huì)計(jì)計(jì)算周期。硫酸真空濃縮裝置每產(chǎn)出1 t 96%濃硫酸的成本見表3。

表3 1 t 96%硫酸真空濃縮裝置的成本Table 3 Cost of vacuum concentrating one ton of 96% sulfuric acid

綜上,當(dāng)外購98%硫酸價(jià)格加上廢硫酸處理價(jià)格合計(jì)超過277元/t時(shí),西北地區(qū)的氯堿企業(yè)投資硫酸真空濃縮裝置具有經(jīng)濟(jì)性。同時(shí),企業(yè)投資該類裝置屬于環(huán)保節(jié)能技術(shù)升級(jí),多數(shù)地方政府有投資補(bǔ)貼,以江蘇省為例,約補(bǔ)貼總投資的10%,這進(jìn)一步降低了企業(yè)的投資成本。雖然不同地區(qū)由于各種成本的差異導(dǎo)致最終的成本浮動(dòng),但從裝置的全壽命成本以及企業(yè)的長遠(yuǎn)發(fā)展來看,投資硫酸真空濃縮裝置都能為企業(yè)帶來積極的經(jīng)濟(jì)效益。

3 發(fā)展

為了平衡離子膜法燒堿生產(chǎn)過程中產(chǎn)生的氯氣,部分氯堿企業(yè)選擇生產(chǎn)甲烷氯化物。甲烷氯化物的生產(chǎn)過程副產(chǎn)的稀硫酸含有硫酸甲酯、氯甲烷等有機(jī)物,如何安全、有效地脫除有機(jī)物成為了這部分硫酸真空濃縮的關(guān)鍵;否則有機(jī)物將在高溫濃硫酸中被碳化,導(dǎo)致硫酸無法回用,而且劇毒物質(zhì)硫酸甲酯將會(huì)隨著蒸發(fā)過程帶入廢水中,帶來二次污染。

氯甲烷干燥稀硫酸凈化濃縮技術(shù)是在氯干燥稀硫酸真空濃縮技術(shù)的基礎(chǔ)上,通過將氯甲烷干燥副產(chǎn)稀硫酸中的有機(jī)物先分解,再分離,達(dá)到凈化硫酸的目的,再對凈化后的硫酸進(jìn)行真空濃縮,解決了甲烷氯化物副產(chǎn)稀硫酸有機(jī)物含量高、二次利用困難的難題。

4 總結(jié)

氯堿行業(yè)中兩套硫酸真空濃縮裝置的成功開車和3年運(yùn)行經(jīng)驗(yàn)的積累標(biāo)志著杭州東日節(jié)能技術(shù)有限公司硫酸真空濃縮技術(shù)的成功和成熟。應(yīng)用該技術(shù)的投產(chǎn)裝置運(yùn)行平穩(wěn),無堵塞,設(shè)備穩(wěn)定可靠,產(chǎn)品酸濃度穩(wěn)定,為投資該裝置的企業(yè)解決環(huán)保壓力的同時(shí)也帶來了良好的經(jīng)濟(jì)效益,值得在氯堿行業(yè)推廣。