注塑機開模過程液壓沖擊與振動測試分析

康獻民,鐘祺彬,譚艷雄,劉冬冬

(1.五邑大學 智能制造學部,廣東 江門529000;2.廣東科仕特精密機械有限公司,廣東 江門529000)

0 引 言

肘桿式合模機構傳動中,合模之后會有非常大的鎖模力[1-2],并且鎖模力在開模之前都沒能釋放完全,因此合模缸需要進行卸壓,這就需要一開始就高壓開模,這將造成極大的瞬時沖擊[3-8],對加工零件與設備造成較大的影響。對于注塑機的開模振動研究,華南理工大學的陳學峰[4]對合模過程的速度與應力曲線進行了優化,改善了模板運動的穩定性;張友根[11]認為開模時的停頓現象是因為液壓驅動系統對肘桿機構彈性勢能的轉換不匹配造成的,改為液壓馬達-滾珠絲桿-肘桿機構的形式后,能實現連續的開模運動;五邑大學的杜遙雪[12]通過考慮機構非線性振動、彈性動力學及阻尼等因素對合模機構進行分析,改善了合模運動的平穩性及合模位置的高精度。為了合理地對注塑機工作時的壓力、流量等參數進行設置,對注塑機開模過程的液壓沖擊過程進行了測試分析。

1 肘桿式合模機構液壓系統工作原理

某型號注塑機合模部分采用液壓-雙曲肘式合模裝置,主要零部件有:合模液壓缸、尾板、曲肘連桿、調模裝置、頂出桿裝置、頂出桿、移動模板、導柱和固定模板等。

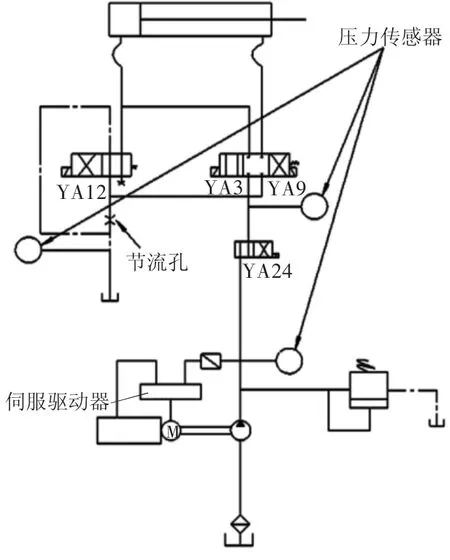

圖1為肘桿式合模機構液壓系統原理圖,合模過程完成后,為了保證模具的合模力,活塞桿以很大的力推動動模板和定模板鎖緊,用來抵抗射膠巨大的沖擊力[9-10]。在完成注塑過程后,將開始開模。開模過程由三個過程組成[11]:1)解鎖。壓力油從泵出來經過三位四通電磁閥換向閥到達合模油缸有桿腔,實現肘桿機構瞬間解鎖。2)啟模。肘桿鉸接點在有桿腔壓力油的作用下實現解鎖,肘桿機構解鎖后,合模時鎖模力存儲的彈性變形能成為油缸活塞高速運動的動能。3)移模。肘桿機構在油缸活塞的帶動下,完成移動模板到達設定位置的動作。

由于合模后會有非常大的鎖模力[1-2],在開模過程中需要一定的高壓來實現開模,以釋放鎖模力存儲的彈性變形能,在實際應用中會根據經驗設置壓力和壓力斜率、流量斜率等參數來實現開模參數的設定,但不合適的參數設置將在開模工作過程中產生較大的沖擊與振動,影響設備的長期有效工作;目前仍缺乏一定的數據來了解開模過程中的壓力、流量變化規律,文中對某肘桿式合模機構的開模過程進行了實驗測試,為合理地設置壓力、流量斜率等參數提供理論依據。

圖1 合模機構液壓系統原理圖

2 實驗測試系統

測試實驗方案為:測試實際工作狀態下動模板的位移、合模油缸及泵出口對應的壓力值、流量,以及合模機構動模板的運行速度和模板的振動加速度等參數。

選定位移傳感器1個,壓力傳感器3個,加速度傳感器4個。位移傳感器用注塑機自帶的杰弗倫位移行程電子尺,實時測量動模板運動位移,測量范圍為0~420 mm,輸出信號為0~10 V的電壓值;泵出口壓力信號采集利用泵出油法蘭上壓力信號反饋的杰佛倫壓力傳感器;位移電子尺和泵出口壓力傳感器由通電的注塑機供電;油缸兩端壓力數據采集采用VP4系列壓力變送器,測量壓力范圍0~20 MPa;測量振動信號的壓電式加速度傳感器。

為了采集開模時的振動信號,在合模機構的固定模板縱向和徑向、動模板上分別安裝了4個加速度傳感器,其中:1點為動模板軸向,2點為動模板徑向,3點為固定模板軸向,4點為注塑機外殼徑向。

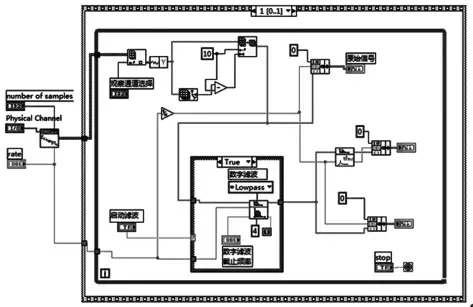

以某公司160 t鎖模力的伺服控制液壓注塑機為測試對象,壓力傳感器的具體安裝位置如圖2所示,由于二位四通電磁換向閥只起到輔助作用,電磁鐵YA12在一個開模、合模過程中通電時間很短,可以用三位四通電磁換向閥前的油制板上進油口處壓力代替油缸進油口壓力,總的回油壓力為油缸回油口 壓 力 。 在LabVIEW 中編寫的部分數據采集程序如圖3所示。

圖2 壓力傳感器測試安裝圖

3 開模過程的沖擊振動測試分析

實驗通過改變壓力、流量及流量斜率的大小測試開模過程沖擊振動的規律,找到實際生產過程中沖擊振動噪聲小且生產效益高的最優參數。這里主要說明開模過程。

圖3 測試采集的LabVIEW 程序框圖

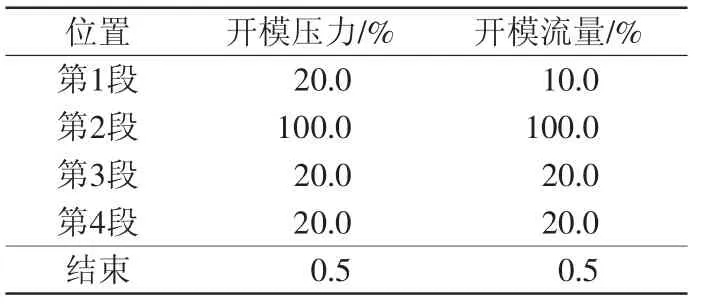

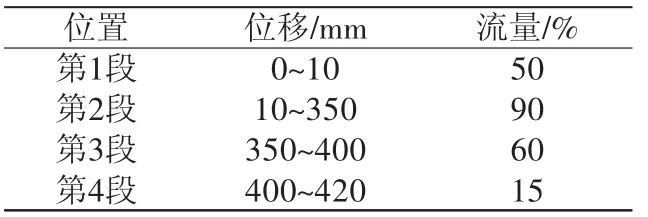

按照注塑機開模工作要求設置一組壓力、流量理論參數,其中,系統壓力為17.5 MPa,模板行程0~420 mm,流量是按泵出口額定流量的百分比設定,根據該注塑機電動機額定轉速n=1500 r/min,泵排量Q=40.1 mL/r得泵出口流量I=nQ/1000=60.15 L/min。開模時每一段位移對應的理論壓力、流量值如表1所示。

在壓力、流量參數改變時,需要平緩過渡,對于該注塑機的每一段開始時的壓力流量變化都是按斜率設定最大值的百分比過渡的,具體參數如表2所示。

其中開模流量最大斜率為50 000%/s,壓力最大斜率為5000 MPa/s。

也就是說壓力在第1段從0上升到12 MPa理論上只要12÷(5000×2%)=0.012 s,流量從第1段30%過渡到第2段60%理論上時間為(60%-30%)÷(50000×100%)=0.0006 s。

以此類推,這種斜率的設置起到了不同壓力流量間的過渡緩沖作用,壓力、流量參數及斜率的設置如表1和表2所示(稱為設置1)。

表1 開模每段位移對應的壓力流量設定值

表2 開模每段壓力流量斜率設定值

3.1 流量變化對開模振動沖擊影響分析

在保持壓力和壓力斜率、流量斜率(設置1)不變的情況下,設置5組不同的流量值觀察模板運動位移曲線及壓力和加速度曲線變化,5組流量參數設置如表3所示。

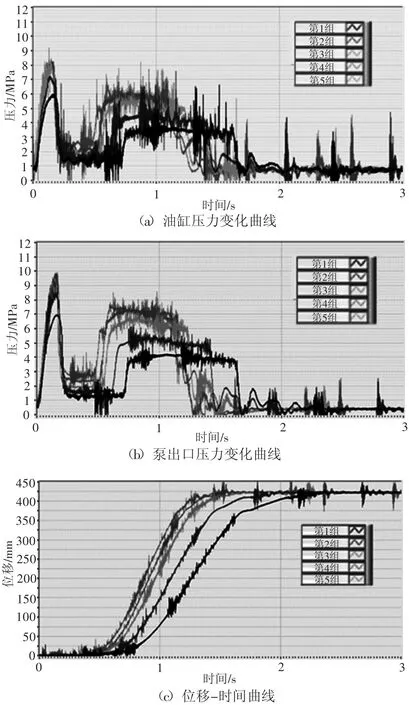

這5 組實驗的每一段設定流量依次增加,因為在油缸帶動模板的開模運動過程中,從圖4(a)中可以看出,無桿腔的壓力接近于零,所以可以用有桿腔的油缸壓力近似表示整個油缸的壓力。

表3 流量變化參數 %

從這5組流量遞增的圖中可以看出,隨著流量的增加,開模速度加快,整個過程的時間減少,相應的高壓開模和快速開模的壓力值也變大,說明負載在這一過程中有一定程度增加。開模時間是影響整個注塑周期的一個重要影響因素,速度加快,時間減少,對提高生產效益起到了很好的作用。一般來說,速度越快越好,并且從壓力提升幅度可以知道,速度的提升對壓力的要求也越來越高,5組實際壓力均沒有達到設定值,但第5組已經很接近設定值了,說明壓力設定最基本要考慮負載及開模快慢這兩個因素。

圖4 流量變化下各點變化曲線

在圖4(c)的測試位移數據中,第1組開模用時2.4 s、第2組用時2.1 s、第3組1.8 s、第4組1.6 s多不到1.7 s、第5組1.6 s。從圖4(c)第1段的時間及整個周期數據我們也可以得知,當流量增加到一定值時,隨著流量的增加對速度和周期的變化影響越來越小,而且流量增大會加大電動機油泵的工作負擔,最重要的是加大能耗,提高成本,不利于節能減排。所以流量也不是設置為越大越好,綜合周期時間和能耗等方面的要求選擇合適的流量設定值才能獲得較好的效益與節能效果。

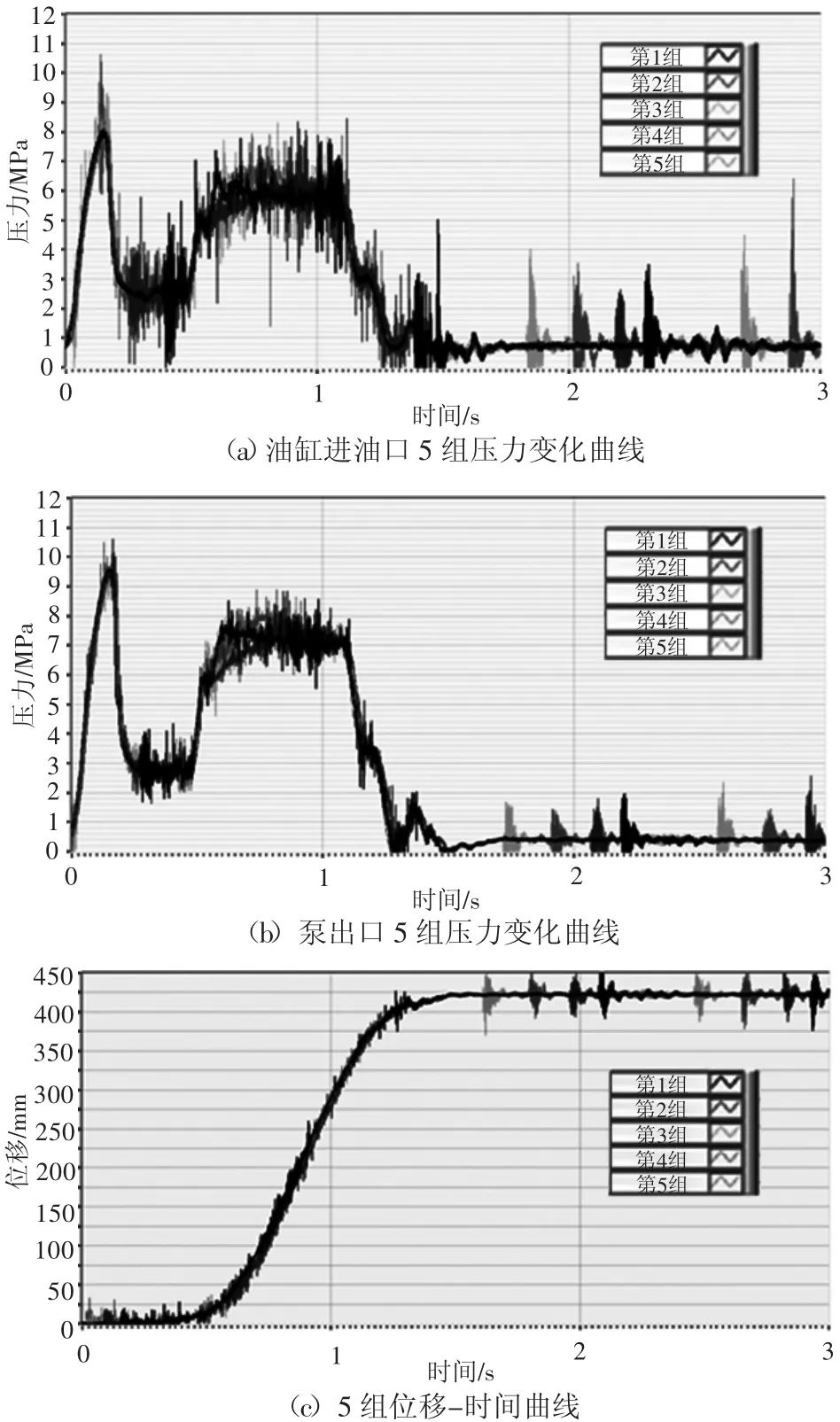

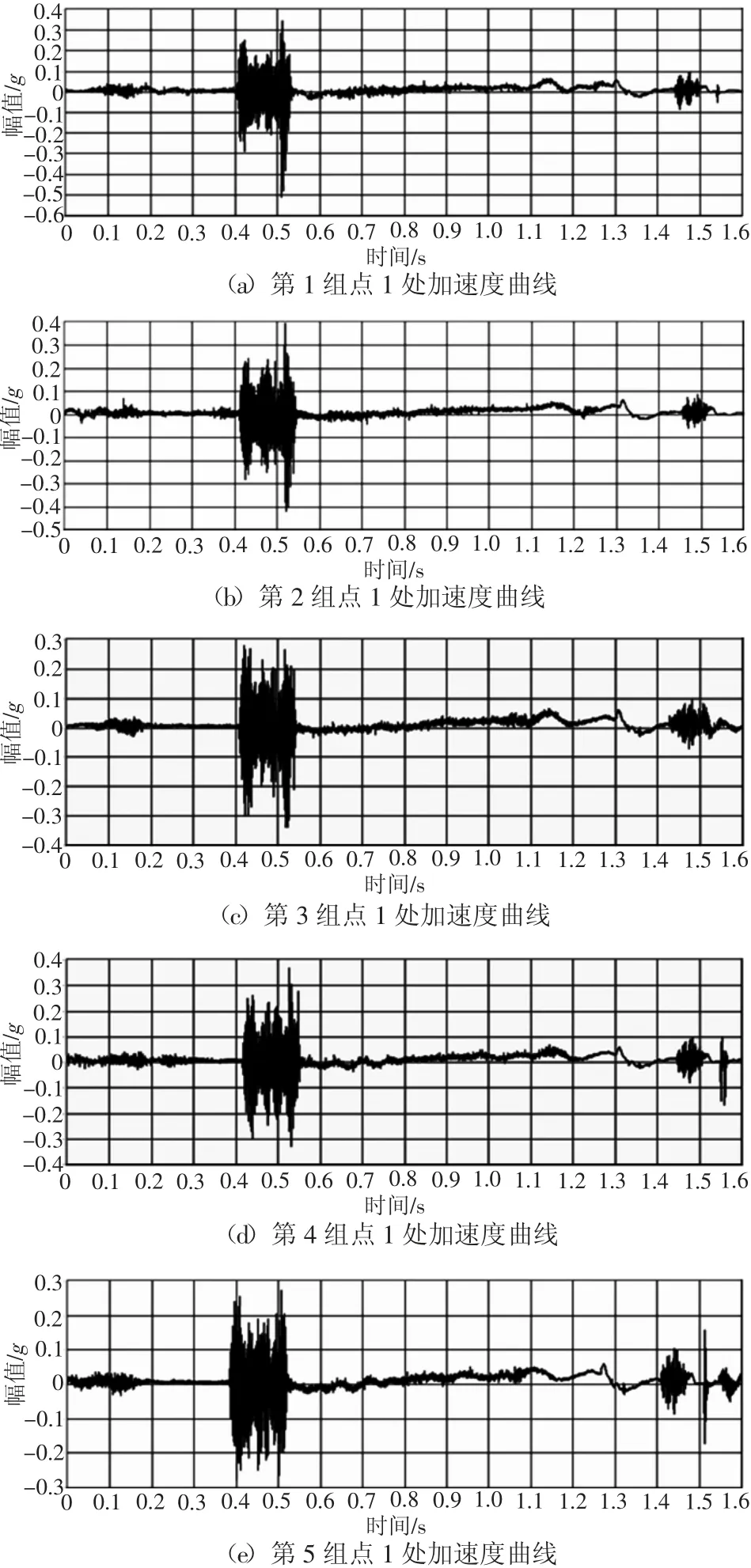

從圖5的5組加速度振動信號曲線可以看出,動模板縱向點1處振動最明顯,振動最明顯的時間點都對應著快速開模的起始位置,此時流量增加,速度加快,壓力也增大,但5組參數對應的動模板振動幅度卻變化不大。針對此次實驗,從數據分析結果可以得出:在合理的范圍內流量不變化時它的大小對開模沖擊振動影響不大,平穩運行過程中流量的大小并不是影響開模振動的主要因素。

綜合流量變化對效率和沖擊振動的影響,該注塑機宜選擇速度快的第4組流量參數;從節能及綜合性能考慮,可以選擇第3組參數。

3.2 壓力變化對開模振動沖擊影響分析

圖5 流量變化下1 點處的加速度變化曲線

在保持流量設置不變,以及壓力流量斜率為設置1的情況下,設置5組不同的壓力值觀察模板運動位移曲線及壓力和加速度曲線,每段位移對應流量如表4所示。

第1段和第4段行程短,壓力設置不變,主要改變第2、3 段 的 壓 力值,5組壓力設置好后,觀察實際開模過程中壓力位移變化曲線。

從現場測試過程和圖6中可以看出,這5組開模過程均用時約1.6 s,開模過程中壓力變化趨勢和位移變化趨勢都基本一致,每一組壓力都沒有達到設定值,說明流量一定,速度相同的情況下,負載也相同,實際需要克服負載的壓力也就一樣。隨著壓力設定值的增大,開模工作時間并沒有減少,反而有可能實際電動機油泵產生較大壓力的液壓油通過溢流閥回油箱,增大能耗,產生不必要的浪費,增加了電動機工作負擔。圖7為這5組不同設定壓力值下對應的振動曲線,可以看出,實際振動的幅度相差不大,并且都是在快速開模動作開始時波動最為厲害,因此壓力設置值應該在滿足克服負載要求的前提下越小越好,對于不同注塑機型和不同產品模具壓力設定值也不同,根據實際情況而定。

表4 每段位移對應流量值

表5 5組壓力設定值

圖6 壓力變化下各點的變化曲線

從對流量或壓力改變的實驗數據分析中可以看出,在開模過程中,不同壓力、流量的過渡過程是產生振動沖擊的主要時間段,因此,不同的壓力流量切換方式及切換速度的快慢都將對開模過程的性能產生較大的影響。

4 結 論

圖7 各參數下1 點處的加速度變化曲線

通過對開模過程中流量壓力和斜率參數對合模機構沖擊振動及工作效益的影響分析,實驗測試可得,開模過程中,流量加大可以加快開模速度,減少周期時間,提高工作效益,但流量加大到一定程度的時候,對速度的提升越來越不明顯,流量的增大也會對能耗提升。并且開模過程中振動最明顯的位置點是從第一段高壓開模結束到第二段快速開模流量壓力上升的那一段。綜合效益和能耗的影響,選擇了合理的流量設置參數。在滿足克服動模板運動負載的情況下,設置壓力參數的變化對開模的速度和周期并無明顯影響,實際壓力變化并沒有達到設置的壓力參數值,說明流量一定的情況下,模板運動速度一樣,需要克服的運動阻力也一樣,對壓力的需求也就一樣。并且設置的壓力值過大會從泵出口處的溢流閥排除壓力油減壓,造成不必要的浪費,所以在滿足克服負載前提下,壓力值設置越小越好。