水下液壓連接器彎曲載荷試驗裝置設計

侯曉東,虞文,沈勇,王秉武,陳雪娟

(1.國家油氣鉆井裝備工程技術研究中心,陜西 寶雞721002; 2.寶雞石油機械有限責任公司,陜西 寶雞721002; 3.中國石油測井有限公司 西南分公司,重慶401147)

0 引 言

水下液壓連接器應用范圍比較廣泛,不僅用于水下井口和水下采油樹之間的定位和連接,而且也用于海洋隔水管與水下防噴器等設備之間的快速有效連接[1]。主要是通過其鎖緊在高壓井口頭上,具有連接井口和采油樹本體,防止井內高溫、高壓油氣泄漏,支撐金屬密封圈,承載內外載荷的作用[1],水下采油樹工作過程中面臨著復雜的操作工況,包括波浪、海流、鉆井船的漂移及隔水管的張力、彎矩等,這些因素直接影響密封結構的密封性能,密封一旦失效,將造成井口連接器無法工作,嚴重時將導致災難性事故[2-6]。水下液壓連接器的關鍵技術長期以來一 直 被FMC Technolegies、GEvectoGray、Cameron 和Acer Sulotions四大廠商所壟斷,實施專利保護和技術封鎖,而國內水下連接器的研究處于起步狀態[7],因此迫切需要對連接器試驗可靠性進行試驗測試,形成具有完全自主知識產權的液壓連接器提供技術支持。為此,筆者從液壓連接器的結構和試驗要求出發,設計了一種液壓連接器彎曲載荷試驗裝置,該試驗裝置不但能滿足液壓連接器的彎曲載荷試驗,而且能實現水下井口高壓井口頭及管柱類產品的彎曲載荷試驗,利用該試驗裝置順利完成了THC 18 3/4-70Z液壓連接器的彎曲載荷試驗。

1 水下液壓連接器結構及功能概述

鎖塊式液壓連接器結構如圖1所示,主要由液壓連接器主體、鎖塊、鎖緊活塞等主要部件組成,其上部用27"-Stub-ACME螺紋與水下采油樹本體連接,下端用采用H4型面鎖塊與水下井口高壓井口頭連接。當風暴來臨時,先按照封井工藝將井口頭封閉,然后從液壓連接器鎖緊活塞下部打入液壓油,驅動鎖緊活塞上行實現解鎖,若一次解鎖失敗,可啟動二次解鎖活塞上行繼續解鎖,解鎖后鎖塊與高壓井口頭之間完全脫開,將采油樹和液壓連接器整體回收。

圖1 鎖塊式液壓連接器結構示意圖

目前,液壓連接器常見類型主要包括鎖塊式、法蘭式、卡爪式和卡箍式,因鎖塊式連接器以快捷、經濟和性能可靠等優點被廣泛應用于水下生產系統、管道管匯和采油樹等設備之間的管線連接[8],該種連接器適用的管徑范圍較寬,管徑范圍可滿足50.8~1066.8 mm,具有結構緊湊、連接及脫開快捷等特點,因此,文中以鎖塊式液壓連接器為例,介紹液壓連接器彎曲載荷試驗。

2 試驗裝置結構設計

2.1 總體設計

彎曲載荷試驗裝置主要由試驗臺主體、140 MPa靜水壓試驗系統、液壓系統、數據采集系統及輔助系統組成,如圖2所示。其中試驗臺主體是用于安放及固定液壓連接器的基礎,為避免試驗期間可能出現的高壓射流等危害因素,試驗臺主體安放在試驗地坑內,并加蓋板進行安全防護。配備的140 MPa靜水壓試驗系統,用于模擬在實際工況中液壓連接器內部承載的井底流體壓力,通過靜水壓試驗系統壓力降或觀察液壓連接器密封部位的滲漏情況,對液壓連接器金屬密封性能在彎曲載荷下的密封可靠性進行測試。液壓系統主要用于實現對液壓連接器的鎖緊、解鎖控制,以及對彎矩加載液缸的控制。數據采集系統用于試驗過程中靜水壓試驗壓力、液控系統壓力、試驗彎矩值及試件彎曲應力等參數的采集和輸出。液壓連接器彎曲載荷試驗裝置技術參數見表1。

圖2 彎曲載荷試驗裝置系統組成

表1 液壓連接器彎曲載荷試驗裝置技術參數

2.2 試驗臺主體結構設計

根據液壓連接器結構和試驗要求,確定的試驗臺主體結構如圖3所示,主要由試驗臺托架、鉸支環箍、加載環箍、加載梁、加載液缸和試驗接管、高壓井口頭、拉力傳感器等部件組成。該試驗裝置采用簡支梁四點彎曲原理設計,試驗時只要確保L1和L2之間的距離相等,液壓連接器兩端加載液缸的輸出載荷P相等,在兩加載液缸之間的彎矩值W=P·L。液壓連接器和F試驗接管組成的剛性桿件用鉸支環箍固定在試驗臺托架上,加載液缸向下拉為液壓連接器施加彎曲載荷,加載地梁位置可以沿試驗臺托架長度方向調整,從而滿足不同長度規格樣件的彎曲載荷試驗,此外,采用液缸下拉的加載方式將試驗彎曲載荷轉化為試驗臺的內力,從而降低了試驗臺地基的抗拉要求,大幅減小了試驗臺基礎建設投資。

圖3 彎曲載荷試驗裝置試驗臺主體組成

3 有限元分析

3.1 有限元模型建立

試驗臺主體各主要承載件中加載環箍為鞍座型結構,根據彎曲載荷試驗裝置連接結構和載荷工況分析可知,加載環箍內孔與F試驗接管外圓面接觸,環箍兩端鞍座處的加載液缸同時下拉來施加彎曲載荷,因此試驗時關鍵承載件為上加載環箍,而下加載環箍基本不受載荷。因加載上環箍受力比較復雜,因此有必要以加載環箍為研究對象,對其進行有限元分析計算。考慮實際工況,將F試驗接管和上加載環箍按實際位置關系建立面接觸模型,進行接觸非線性有限元分析。根據結構和外載的近似對稱性,取上加載環箍和與其接觸的部分試驗接管,建立1/4模型,如圖4所示。

該有限元模型的邊界條件如下:1)上加載環箍與F試驗接管為滑移型面-面接觸,摩擦因數取0.25;2)F試驗接管的變形情況對上加載環箍的受力工況影響不大,因此軸向的兩個端面全約束,對稱面法向約束;3)上加載環箍的兩個對稱面均加載對稱約束;4)上加載環箍鞍座處與加載油缸接觸的環形面施加950 kN面法向力載荷(由設計最大彎矩值推導得出)。

圖4 加載環箍網格模型

3.2 結果分析

圖5和圖6分別為上加載環箍的MISES等效應力云圖和變形位移云圖。由于加載上環箍和加載液缸之間采用兩個M135的鎖緊螺母連接,鎖緊螺母和加載上環箍接觸的位置附近等效應力較大,位移也較大,其他區域等效應力較小。等效應力最大值發生在加載上環箍連接活塞桿內孔下部邊緣,最大應力值為410 MPa。

圖5 加載上環箍等效應力云圖

圖6 加載上環箍位移云圖

加載上環箍材料為ZG25CrNiMo,其抗拉強度為695 MPa,屈服強度 為 575 MPa, 采 用ASME VIII分析設計標準校核。在試驗工況下,該材料所允許的各應力類型的最大值分別為:Pm<517.5 MPa;當Pm<385.25 MPa時,Pm+Pb<776.25 MPa;當 385.25 MPa <Pm<517.5 MPa時,Pm+Pb<1236.25 MPa-1.5Pm。

以環箍裝活塞桿的內孔下邊緣高應力區至環箍環箍內孔為路徑,對其進行線性化處理,結果如圖7所示。由圖7可知,該處薄膜應力為69.4 MPa(小于517.5 MPa),彎曲應力加薄膜應力最大值為539.2 MPa(小于776.25 MPa),均滿足要求。

圖7 加載上環箍應力線性化曲線

4 現場試驗驗證

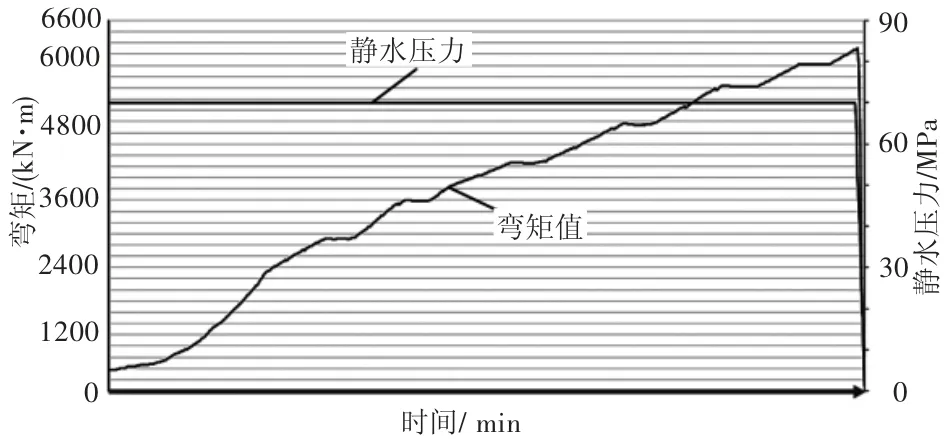

利用該試驗裝置進行了THC 18 3/4-70Z鎖塊式液壓連接器彎曲載荷試驗和自鎖性能試驗,試驗時的現場照片如圖8所示,得到了該液壓連接器彎曲載荷試驗曲線,(如圖9)。試驗證明:在達到最大彎矩值5400 kN·m時,向液壓連接器內打水壓至70 MPa,密封性能良好;在卸掉液壓連接器鎖緊腔壓力后,利用鎖塊的自鎖性能鎖緊井口頭,在自鎖狀態下,液壓連接器鎖緊及密封效果很好。

由于該試驗裝置采用了簡支梁四點彎曲原理設計,計算機控制系統疊加了簡支梁均布載荷和簡支梁集中載荷等兩種力學模型。此外,液壓連接器和試驗工裝本身自重對試驗彎矩值有一定的影響,因此有必要對試驗裝置彎矩測試精度進行試驗驗證。單純的彎曲試驗中還可以采用檢測被試件表面的彎曲應力,結合該部位的截面形狀,計算其抗彎截面模量,據此可以推導出該部位的彎矩值,該理論計算公式為

圖8 液壓連接器彎曲載荷試驗

圖9 液壓連接器彎曲載荷試驗曲線圖

式中:σw為測得的彎曲應力;M為彎矩值;W為抗彎截面模量。

為避免產品截面形狀對彎曲應力的影響,校驗時選擇截面形狀相對簡單且截面變化突變不太明顯的部位粘貼應變片,選擇高壓井口頭作為被測試件,在其截面突變較小的部位粘貼應變片,圖10為高壓井口頭剖面圖。

圖10 高壓井口頭剖面

根據井口頭上粘貼應變片部位的截面形狀可以計算該部位井口頭的抗彎截面模量W=0.0982×(D4-d4)/(32D)=28037187.2。

當彎矩加載到5400 kN·m時,測得微應變為9.08×10-4,高壓井口頭材料為40CrNiMoA,彈性模量E=2.1×105MPa,此時的彎曲應力σw=917×0.21=190.68 MPa。

根據σw=M/W推得:

M=σw·W=189.64×28037187.2=5316.9 kN·m。

則該試驗裝置彎矩測試精度為

δ=[(5400-5316.9)÷5400]×100%=1.53%。

數據表明,該試驗裝置試驗臺檢測的彎矩值比實際測試的彎矩值偏小,但其偏差范圍滿足API SPEC 8C中試驗裝置測試精度偏差不大于2.5%的要求。

5 結 論

1)文中采用簡支梁四點彎曲原理設計的液壓連接器彎曲載荷試驗裝置具有加載大噸位彎曲載荷的能力,同時還具備彎曲載荷、內壓復合加載能力,能夠在進行大噸位彎曲載荷試驗的同時對液壓連接器的高壓密封可靠性進行測試。

2)利用該試驗裝置為THC 183/4-70Z鎖塊式液壓連接器加載5400 kN·m彎曲載荷的工況下,驗證了其70 MPa內壓時的密封性能,得到了密封性能曲線,試驗證明該液壓連接器密封性能良好。

3)通過應變測試方法對該試驗裝置加載彎矩的準確性進行了測試驗證,試驗證明該試驗裝置加載精度滿足API SPEC 8C對試驗設備精度的要求。