核電鋼制安全殼SA738 Gr.B搭接接頭裂紋成因分析

劉麗麗, 張偉棟, 王德軍, 黨文智, 郭彥輝

(1.中國核工業(yè)二三建設有限公司,北京 101300;2.生態(tài)環(huán)境部,北京 100006;3.生態(tài)環(huán)境部核與輻射安全中心,北京 102401)

0 前言

國內某大型先進壓水堆核電站鋼制安全殼直徑43 m,高度73.6 m,殼體材質SA738 Gr.B低合金鋼,各類型焊縫總長度約2 300 m。為了提高焊接效率,保證焊接質量,縮短鋼制安全殼的建造周期,采用高效、先進的自動焊接技術是必然選擇[1]。自動氣體保護電弧焊由于具有精確可控的焊接速度、焊接電流、電弧電壓及高熔敷率,被廣泛應用于壓力容器的建造[2]。然而,核電站鋼制安全殼的焊縫結構復雜,施焊空間以及焊接設備尺寸與重量等條件限制,焊條電弧焊作為補充焊接方法不可或缺[3]。上述鋼制安全殼在建造過程中存在自動GMAW與SMAW在焊接方向上的縱向搭接接頭,在1∶1模擬件焊接過程中出現(xiàn)了“異種焊接方法”縱向搭接接頭開裂問題。目前,有關“異種焊接方法”接頭開裂的研究主要是針對焊接返修形成的“堆焊焊縫”界面開裂[4-5],對于異種焊接方法搭接接頭裂紋產生原因分析鮮有報道。

文中以某核電站鋼制安全殼模擬焊接建造過程中,自動GMAW和SMAW縱向搭接接頭裂紋為研究對象,采用相控陣超聲無損檢測技術(Phase array ultra-sonic testing, PAUT)對裂紋進行定量表征,反演裂紋發(fā)源位置,然后對裂紋發(fā)源位置的焊縫熱影響區(qū)(HAZ),特別是熱影響區(qū)粗晶區(qū)進行光學顯微金相(OM)觀察和電子背散射衍射(EBSD)顯微組織分析,開展顯微硬度、室溫拉伸和沖擊力學性能試驗,采用掃描電鏡(SEM)對拉伸和沖擊斷口形貌進行觀察,分析搭接接頭裂紋產生機理,為防止此類裂紋產生提供一定的數據支持。

1 裂紋描述與試驗方法

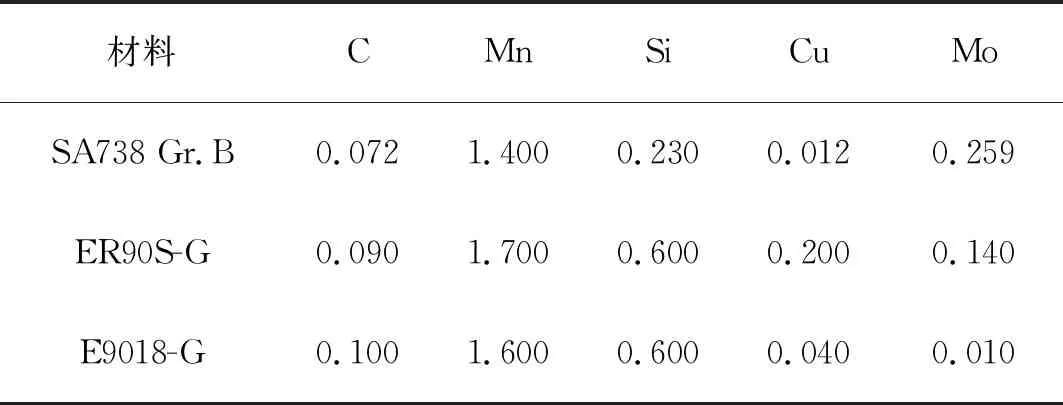

該試驗研究對象是截取自1∶1模擬件制作過程中裂紋試板,如圖1所示。材料牌號SA738 Gr.B,試板厚度52 mm,其化學成分見表1。試板正反面標記A,B面,裂紋位于焊縫熱影響區(qū),沿焊接長度方向擴展,A面裂紋長度約140 mm,B面裂紋長度約70 mm。圖2是坡口正視圖和搭接接頭焊道分布示意圖。焊接位置為立向上焊接,上部是自動GMAW焊縫,下部是SMAW焊縫。首先采用自動GMAW焊接試板上部,焊接完成,打磨起弧位置,采用SMAW立向上焊接試板下半部,焊接參數見表2。試板預熱溫度不小于100 ℃,最大層間溫度200 ℃。自動GMAW保護氣體為80% CO2+20%Ar,氣體流量30~45 L/min,焊絲規(guī)格φ2.0 mm,熔滴過渡方式為噴射過渡。SMAW用焊條規(guī)格為φ3.2 mm,2種焊材主要化學成分見表1。

圖1 鋼制安全殼自動GMAW與SMAW搭接接頭裂紋

表1 母材與焊材主要化學成分(質量分數,%)

圖2 坡口與搭接接頭焊道分布圖

PAUT利用陣列晶片對超聲精確聚焦,不僅可以發(fā)現(xiàn)焊縫中缺陷,還可以對缺陷的形狀、長度、深度進行定量檢測[6-7]。采用PAUT技術對裂紋深度和長度進行定量測量,通過測量數據重構裂紋在焊縫中的分布,從而反演裂紋的發(fā)源位置。文中PAUT檢測采用32線陣5 MHz探頭,掃查方式為S掃查、B掃查,結果如圖3所示。圖3a是裂紋在試板厚度方向上的S掃查結果,圖中深色部分表示裂紋。從圖中可以看出,掃查位置的裂紋在全厚度方向上呈貫穿性開裂。圖3b是裂紋長度方向的B掃查結果,聚焦深度距離A面25.2 mm,此深度裂紋總長133.2 mm。如圖3c所示,綜合S掃查和B掃查結果,利用三維繪圖軟件重構裂紋在焊縫內的分布,深色區(qū)域表示裂紋,裂紋主要分布在焊縫熱影響區(qū),沿裂紋尖端逆向反演,可以判斷裂紋發(fā)源于自動GMAW和SMAW搭接接頭根部焊道熱影響區(qū)。

表2 焊接工藝參數

對于低合金鋼而言,一般熱影響區(qū)的粗晶區(qū)是組織性能劣化最為嚴重的區(qū)域,因此,切取搭接接頭試樣,對其熱影響區(qū)粗晶區(qū)(CGHAZ)進行顯微組織觀察。試樣經過砂紙機械研磨、拋光后,用4%(體積分數)硝酸酒精溶液進行腐蝕,進行OM顯微組織觀察。EBSD分析試樣首先按照光學顯微組織分析試樣制作并腐蝕,然后采用機械振動拋光去除腐蝕應力,拋光劑為0.05 μm Al2O3,拋光時間1 h,EBSD試驗加速電壓20 kV,樣品傾斜角度70°,掃描步長2 μm,掃描區(qū)域450 μm ×350 μm。樣品坐標系CS0(RD-TDND)與EBSD坐標系CSm(xm-ym-zm)一致。

在熱影響區(qū)粗晶區(qū)切取試樣,開展顯微硬度測試、室溫拉伸與沖擊試驗。熱影響區(qū)試樣切取位置參考NB 20004—2011標準規(guī)定,熱影響區(qū)粗晶區(qū)盡可能處于試樣的中間部位,如圖4所示。拉伸試樣取在焊縫根部,取2件,沖擊試樣在根部和上部各取3件。顯微硬度采用維氏硬度,載荷300 g,保持時間10 s。拉伸試驗依照ASTM E8標準實施,拉伸速率2 mm/min。沖擊試驗采用10 mm×10 mm×55 mm的標準Charpy-V形缺口試樣。拉伸和沖擊試驗后,利用掃描電鏡對斷口形貌進行觀察。

圖4 拉伸、沖擊試樣切取位置示意圖

2 試驗結果與分析

2.1 顯微組織分析

圖5是搭接接頭裂紋位置的宏觀金相,裂紋沿HAZ在厚度方向貫穿開裂,局部微觀金相顯示失效區(qū)域位于HAZ的粗晶區(qū)。圖6是SMAW與自動GMAW焊縫形貌。圖7是SMAW與自動GMAW接頭橫截面的宏觀金相,母材、熱影響區(qū)和焊縫界限清晰,SMAW的HAZ邊緣形狀不規(guī)則,這是因為與自動GMAW相比,手工焊接操作穩(wěn)定性較差。自動GMAW的HAZ寬度略小于SMAW熱影響區(qū)寬度,因為在焊接過程中,自動焊的連續(xù)擺動方式及兩側停留時間精確可控,而手工焊的兩側停留位置及時間不可控,導致了2個試樣焊熱影響區(qū)寬度及形狀的差異。圖7b和圖7d是取樣位置CGHAZ上部顯微金相照片,相比自動GMAW焊接,SMAW的CGHAZ組織粗大且有更多的碳化物析出。圖7c和圖7d是取樣位置CGHAZ根部顯微金相照片,自動GMAW中鐵素體和貝氏體組織分布均勻性要優(yōu)于SMAW。不同焊接方法上部與根部CGHAZ的顯微組織類型與特征見表3。組織類型與形態(tài)差異和不同焊接方法的熱輸入有關,自動焊GMAW的熱輸入較大,大熱輸入回火焊道使其CGHAZ熱影響區(qū)峰值溫度較高,組織得到充分的回火細化[8]。

圖5 搭接接頭接頭橫截面宏觀金相

圖6 SMAW與自動GMAW焊縫

圖7 SMAW與自動GMAW焊縫顯微組織

表3 CGHAZ顯微組織類型與特征

圖8是EBSD分析的SMAW與自動焊GMAW根部CGHAZ的相成分和晶界角分布圖。圖中白色背景表示鐵素體相,黑色表示滲碳體,黑色網絡線表示大于30°的晶界分布(大角度晶界HAB)。根部CGHAZ的滲碳體含量,SMAW約為10.3% (體積分數),自動焊GMAW約為2.9%(體積分數)。滲碳體含量的不同是因為在焊接過程中,SMAW熔池被焊渣覆蓋,在保護熔池不被氧化的同時降低了HAZ的冷卻速度,導致滲碳體有充分的時間析出[9-10]。圖8所示的SMAW粗晶區(qū)大角度晶界被滲碳體打斷,連續(xù)性較差,而自動GMAW粗晶區(qū)大角度晶界分布均勻,網格較小,連續(xù)性較好。大角度晶界的分布差異也與回火焊道有關,大熱輸入自動GMAW焊道的回火焊道使得熱影響區(qū)的峰值溫度較高,有助于大角度晶界分布均勻化。

圖8 SMAW與自動GMAW根部CGHAZ大角度晶界與物相分布

2.2 顯微硬度

圖9是SMAW與自動GMAW的顯微硬度測試結果。測試區(qū)域包括焊道的焊縫區(qū)、粗晶區(qū)及再結晶區(qū),3個區(qū)域的根部和上部。每個區(qū)域測量3個數據點,每個測量點間距約0.5 mm。如圖9所示,不同焊接方法粗晶區(qū)顯微硬度最大,焊縫區(qū)次之,再結晶區(qū)最小。粗晶區(qū)顯微硬度增加的主要原因是晶粒粗大,且有大量貝氏體組織[11]生成。自動GMAW的根部和上部顯微硬度值近似,但是SMAW的根部顯微硬度值明顯高于其上部的顯微硬度。在根部,自動GMAW的CGHAZ平均硬度為240 HV2.94,小于SMAW平均硬度270 HV2.94,這是因為SMAW粗晶區(qū)內存在貝氏體交叉網狀結構及大量滲碳體導致其位錯滑移阻力增大[12],顯微硬度值高。

圖9 顯微硬度測試結果

2.3 拉伸性能

圖10是自動GMAW與SMAW根部焊道CGHAZ室溫拉伸σ-ε曲線。自動GMAW粗晶區(qū)的最大拉伸強度和屈服強度分別為610 MPa和530 MPa,SMAW的最大抗拉強度和屈服強度分別為550 MPa和460 MPa。2條σ-ε曲線均具有合金鋼應變過程的典型特征:彈性變形、屈服和加工硬化3階段組成。SMAW的σ-ε曲線的屈服變形階段不明顯,自動GMAW的曲線隨著應變增大,加工硬化效果明顯。自動GMAW的粗晶區(qū)晶粒相對SMAW的晶粒尺寸較小,晶界滑移引起的大量位錯塞積能夠阻止晶界滑移,因此,加工硬化現(xiàn)象明顯。

圖10 自動GMAW與SMAW熱影響區(qū)應力-應變曲線

圖11是自動GMAW與SMAW焊接接頭根部焊道熱影響區(qū)粗晶區(qū)拉伸斷口形貌,斷裂位置基本位于試樣中部。圖11a是自動GMAW拉伸宏觀斷口形貌,由纖維區(qū)、放射區(qū)和剪切唇區(qū)組成,放射區(qū)的放射元粗大。圖11b是SMAW宏觀斷口形貌,主要由纖維區(qū)和剪切唇區(qū)組成,無明顯放射區(qū)。自動GMAW熱影響區(qū)粗晶區(qū)拉伸斷口處粗大的放射元表明拉伸斷裂過程中消耗的能量較大,拉伸強度較大。圖11c和圖11d分別是自動GMAW和SMAW拉伸斷口纖維區(qū)的微觀斷口形貌。圖11c的韌窩較深,表明其斷裂過程中韌性較好。圖11d中大尺寸韌窩數量較多,這可能與SMAW粗晶區(qū)顯微組織中滲碳體含量較多有關,滲碳體做為顯微裂紋的形核相,增加了拉伸斷裂過程中的形核率,韌窩數量增加。

圖11 拉伸斷口形貌

2.4 沖擊性能

圖12是自動GMAW與SMAW熱影響區(qū)粗晶區(qū)的沖擊吸收能量柱狀圖。如圖所示,SMAW的沖擊吸收能量浮動范圍較大,而自動GMAW的沖擊吸收能量比較穩(wěn)定。自動GMAW的上部CGHAZ沖擊吸收能量(225 J)小于根部CGHAZ沖擊吸收能量(285 J)。SMAW的上部CGHAZ試樣沖擊吸收能量(268 J)遠大于根部CGHAZ沖擊吸收能量(173 J)。自動GMAW的根部CGHAZ沖擊吸收能量遠大于SMAW的根部CGHAZ沖擊吸收能量,即自動GMAW根部CGHAZ沖擊韌性遠優(yōu)于SMAW根部的CGHAZ。

圖12 自動GMAW與SMAW熱影響區(qū)沖擊吸收能量

圖13是自動GMAW與SMAW在上部和根部CGHAZ的沖擊斷口纖維區(qū)形貌。圖13a是自動GMAW上部CGHAZ斷口形貌,由細小的韌窩、撕裂棱和解理面組成,解理面和韌窩交錯出現(xiàn),具有準解理斷裂特征,圖13b是SMAW上部CGHAZ斷口形貌,主要由細小韌窩和撕裂棱組成,細小解理面和韌窩相互分離,有韌性斷裂向脆性斷裂轉化的趨勢。圖13c是自動GMAW根部CGHAZ斷口形貌,斷口由大量解理面構成,圖13d是SMAW根部CGHAZ斷口形貌,斷口由尺寸較大的韌窩及分布在大韌窩周圍的細小韌窩組成,在大韌窩底部有球狀夾雜物,斷口形貌具有韌性斷裂特征。雖然自動GMAW根部試樣沖擊斷口呈解理狀斷裂,但是由于其晶粒細小,大角度晶界網絡連續(xù),研究認為晶界角大于30°的晶界能夠有效阻止沖擊裂紋的擴展從而增加材料的沖擊韌性[13]。

2.5 討論分析

自動GMAW焊接方法熱輸入較大,回火焊道使熱影響區(qū)粗晶區(qū)峰值溫度較高,同時采用氣體保護,熱影響區(qū)的冷卻速率較快,回火焊道與快速冷卻對CGHAZ的晶粒細化有利。SMAW由于熔渣對熔池的保溫作用,熱影響區(qū)溫度下降速率較小,導致CGHAZ滲碳體析出量增加以及晶粒長大,而且SMAW粗晶區(qū)交錯分布的板條狀貝氏體會導致晶格不匹配,會在晶界處形成大量空位、位錯等晶格缺陷,在相同受力情況下,已存在的空位和位錯更易于發(fā)生移動和聚集。自動GMAW粗晶區(qū)的晶粒細小以及組織結構的均勻性使得其CGHAZ的力學性能優(yōu)于SMAW粗晶區(qū)的力學性能。因此,自動GMAW與SMAW兩種焊接方法的焊接熱輸入和熔池的冷卻速度導致CGHAZ峰值溫度和冷卻速度不同,從而導致顯微組織產生差異進而影響CGHAZ的力學性能表現(xiàn)。

圖13 沖擊斷口纖維區(qū)形貌

唐識等人[14]在研究鋼制安全殼SMAW焊縫裂紋產生原因時認為,焊接殘余應力與局部區(qū)域的應力集中疊加使裂紋部位殘余應力增大,導致熱影響區(qū)及熔合線脆弱區(qū)域開裂,即應力集中導致裂紋的產生。自動GMAW熔池冷卻速度要快于熔渣覆蓋的SMAW熔池冷卻速度,熔池的急劇冷卻導致在HAZ范圍內存在較大的拉應力。同時,在自動GMAW和SMAW搭接接頭中,不僅產生橫向焊接殘余應力,而且在縱向搭接也存在焊接殘余應力,兩個方向的應力疊加導致搭接接頭的熱影響區(qū)處產生更大的應力集中。通過上述顯微組織與力學性能分析,兩種焊接方法的CGHAZ顯微組織與力學性能存在較大差異,顯微組織差異導致了焊縫存在力學性能失配,而自動GMAW的熱影響區(qū)的力學性能優(yōu)于SMAW熱影響區(qū),在殘余應力作用下,裂紋首先在力學性能較差CGHAZ產生并沿其擴展。

因此,為防止搭接接頭焊縫裂紋的產生應降低SMAW焊縫的熱輸入,提高熱影響區(qū)粗晶區(qū)的冷卻速率,減小粗晶區(qū)的晶粒長大,減少滲碳體的析出,同時為降低焊接殘余應力,建議自動GMAW焊接完成及時進行焊后消應力熱處理,并在SMAW焊接完成后再次進行搭接接頭的消應力熱處理。

3 結論

(1)自動GMAW的根部CGHAZ主要由塊狀鐵素體和細小的貝氏體組成,SMAW的根部CGHAZ主要由板條狀貝氏體組成。大熱輸入回火焊道對于熱影響區(qū)粗晶區(qū)顯微組織晶粒細化有利。

(2)SMAW熱影響區(qū)粗晶區(qū)的平均顯微硬度值最大,自動GMAW熱影響區(qū)粗晶的拉伸性能和平均沖擊吸收能量高于SMAW粗晶區(qū)的拉伸性能和沖擊吸收能量。因此,自動GMAW的根部焊道粗晶區(qū)綜合力學性能要優(yōu)于SMAW粗晶區(qū)力學性能。

(3)自動GMAW和SMAW搭接接頭裂紋產生原因主要是因為2種不同焊接方法搭接接頭熱影響區(qū)粗晶區(qū)顯微組織存在差異,導致兩者力學性能失配,在根部焊縫的應力集中作用下誘發(fā)裂紋產生。