鋼板組合梁橋設計要點分析

段亞軍,謝敏杰,熊必章,王立超

(1.浙江省交通規劃設計研究院有限公司 杭州市 310031; 2.湖州城建投資集團有限公司 湖州市 313000;3.華匯工程設計集團股份有限公司 紹興市 312000)

鋼板組合梁橋設計應構造簡單、傳力明確、便于加工,有利于發揮鋼材的材料特性。應充分考慮鋼結構制造、裝配的要求,通過合理的構造措施,歸并構件尺寸,減少鋼材切割、整形、焊接等加工工作量,降低制造成本和裝配難度,提高結構可靠性和施工便利性。

1 梁高及板厚

鋼板組合梁橋的設計參數涉及主梁翼緣板、主梁腹板、加勁肋和橫向連系梁等,主要包括主梁高度、腹板的高厚比、翼緣板的寬厚比、加勁肋的布置等參數。

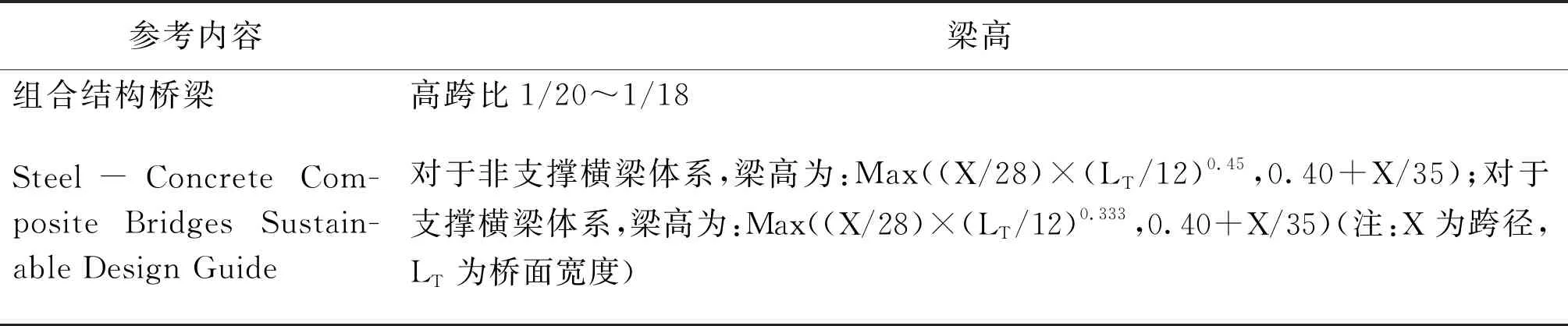

主梁高度是鋼板組合梁橋最為重要的設計參數,對橋梁的強度、剛度等主要性能起決定作用。國內外設計指南均基于實踐經驗對梁高參數的取值進行了建議,其中同濟大學劉玉擎教授編著的《組合結構橋梁》及歐洲《Steel-Concrete Composite Bridges Sustainable Design Guide》設計指南的建議高跨比和計算公式見表1。綜合比較中外設計指南對于梁高的取值建議,發現各有差異,在30~50m的中等跨徑范圍內,其高跨比范圍大約在1/27~1/18之間。

對35m跨徑的鋼板梁橋進行試設計,經過研究比較發現,較經濟的鋼梁高跨比約為1/20左右,總梁高為跨徑的1/17左右,表2為不同跨徑鋼板組合梁梁高尺寸表建議值。

表1 梁高建議尺寸及計算匯總

表2 不同跨徑梁高尺寸表建議值(m)

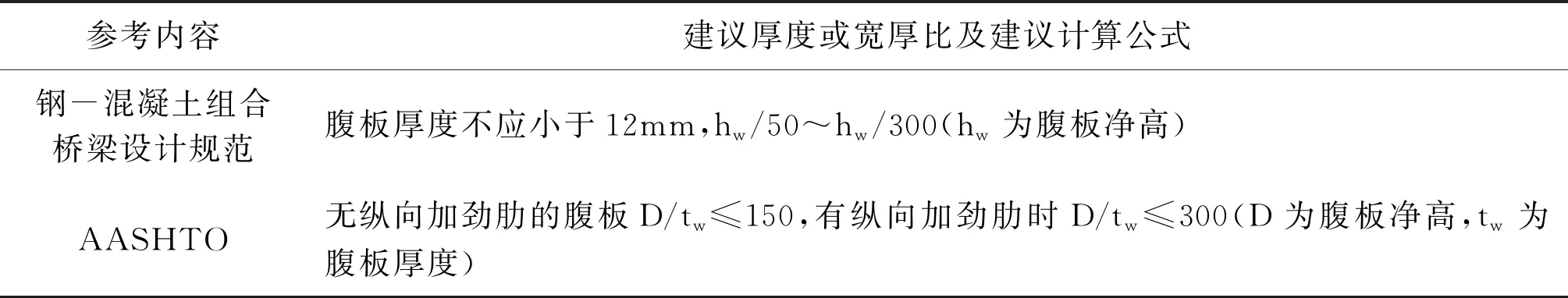

腹板及翼緣板厚度也是鋼板組合梁橋重要的設計參數。在鋼板組合梁橋結構中,主梁的腹板首先要滿足抗剪的強度設計要求,其次需要考慮結構的屈曲穩定性要求。表3為各規范和指南對腹板厚度的建議取值。

表3 腹板厚度相關建議

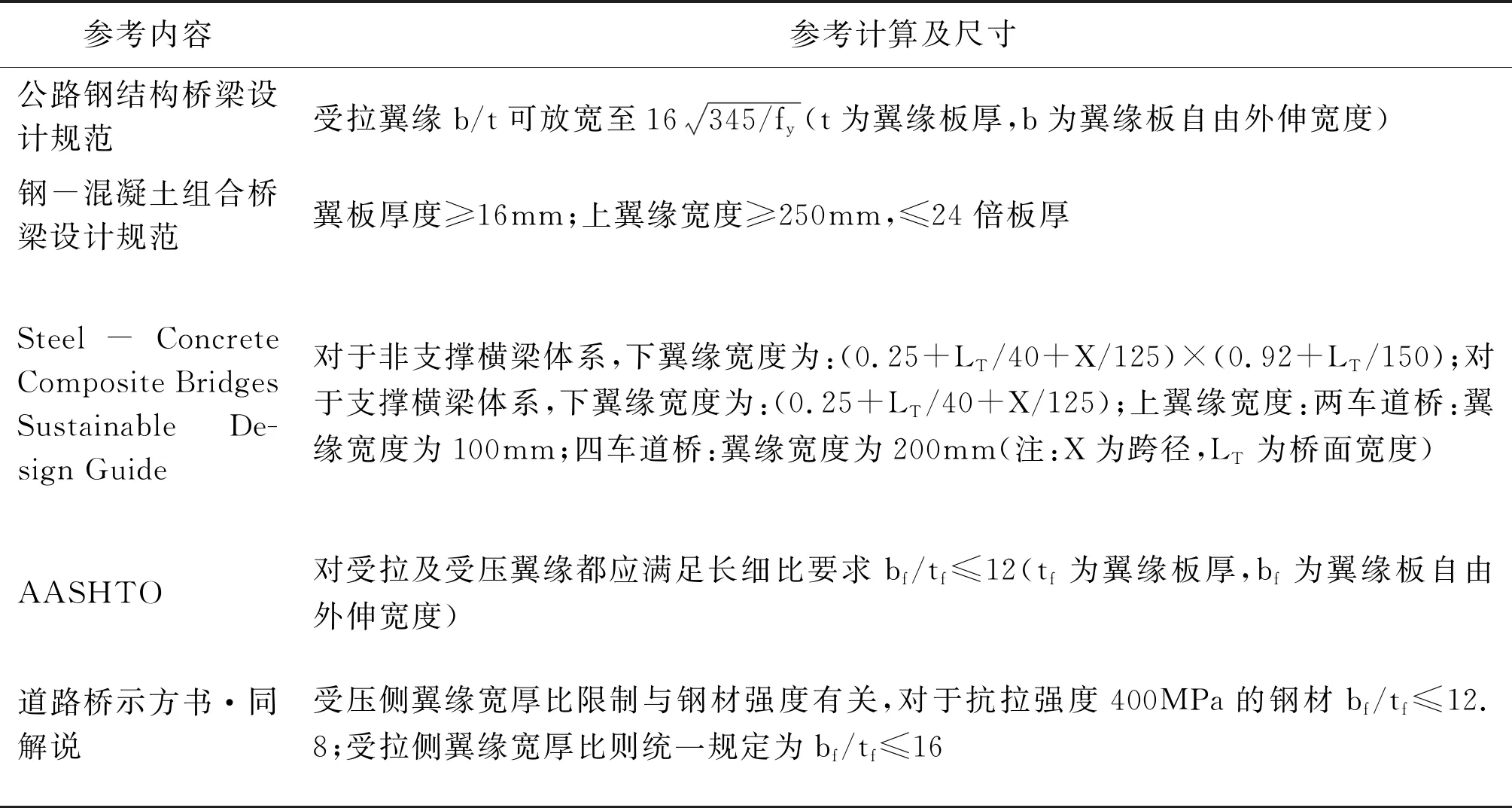

表4為各規范及設計指南對于翼緣板設計參數的建議尺寸。可以發現,除滿足強度條件外,從穩定性的角度出發,各規范對翼緣板的自由肢寬厚比進行了規定。

表4 翼緣厚度建議尺寸

當鋼板組合梁的腹板存在穩定問題時,可以通過設置加勁肋的方式以較小的經濟代價予以避免。加勁肋主要分為豎向加勁肋和縱向加勁肋兩種。在縱橫梁體系中,當需要設置縱向加勁肋時,一般采用板式加勁肋,三面圍焊至主梁。當腹板穩定控制需要設置縱向加勁肋時,常焊接在腹板上,并在豎向加勁肋處斷開。

加勁肋的厚度對鋼板梁整體的穩定性能影響很小。工程上一般從施工及焊接角度考慮其與對應翼緣板及腹板相匹配,其最小厚度一般為12~15mm左右。

豎向加勁肋通常在兩根橫向連系梁中間等間距布置,以增強翼緣板及腹板在施工及使用階段的穩定性。豎向加勁肋對于鋼板組合梁橋腹板屈曲穩定性能影響隨腹板縱橫比的不同而有所變化。當設置的腹板縱橫比α小于1.5時,豎向加勁肋能顯著提高鋼板組合梁的屈曲穩定性能;當腹板縱橫比α超過1.5時,豎向加勁肋對于鋼板組合梁屈曲穩定性能的貢獻很小。因此,當需要設置腹板豎向加勁肋時,腹板縱橫比α需要小于1.5,相關設計規范對于腹板豎向加勁肋的建議也與此結論相似:《鋼-混凝土組合橋梁設計規范》中一般要求α≤1.5且b≤2,同濟大學劉玉擎教授編著的《組合結構橋梁》中同樣推薦腹板縱橫比α≤1.5。

2 主梁分段及連接方式

結構連續的鋼板組合梁橋,主梁縱向一跨范圍內板厚在不斷變化。主梁分成節段數太多,好處是降低了用鋼量,但帶來的問題是焊接接頭多,質量隱患多,也增加了焊縫處破壞、疲勞等發生的可能性,是否能有效降低工程造價也有待考證。分節段數太少,好處是方便了現場施工的工作量,但增加了運輸的困難。結合運輸車的最大載重,一般鋼板組合梁橋縱向分段最大不宜超過17.5m。鋼板組合梁分段在考慮運輸的基礎上應盡量減少現場焊接接頭,確保工程質量,應將焊縫長度作為鋼板組合梁設計指標加以考量。

考慮到工廠內自動化程度較高,鋼梁構件之間可采用焊接連接;但工地現場條件較差,防風防雨措施一般不到位,焊接現場的溫度濕度控制也較難滿足要求,再加上現場焊接均為人工焊接,不可控因素多,焊接質量很難得到保證,因此一般建議工地連接均采用栓接,包括主梁縱橋向腹板、下翼緣的對接接頭及主梁和橫梁工地接頭。

3 墩頂混凝土橋面板

對于連續的鋼板組合梁橋,在支座負彎矩區,混凝土橋面板受到較大的拉應力,易出現開裂問題,負彎矩區的混凝土橋面板很快因開裂退出工作。開裂后組合梁的剛度減弱,裂縫較大時有害介質會通過裂縫滲入到混凝土中,嚴重腐蝕混凝土,銹蝕鋼筋,大大降低了鋼板組合梁橋的耐久性,增加了維修養護工作的困難。

根據對負彎矩區橋面板的性能要求,可以分為不允許拉應力發生、不允許裂縫產生、限制裂縫寬度等3種設計方法。為了抵抗負彎矩產生的拉應力,常用的技術措施有:調整施工順序、頂升中支點、配置預應力、采用抗裂混凝土、配筋控制裂縫寬度、中跨壓重等。

結構連續鋼板組合梁采用縱向預應力混凝土橋面板也是一種常用的方法,但研究發現,由于混凝土和鋼梁的徐變特性不同,混凝土的徐變受到鋼梁的約束,會使得原本施加在混凝土上的預壓應力逐漸轉移到鋼梁上,不能有效防止拉應力的出現。此時負彎矩區橋面板可按普通鋼筋混凝土或高性能混凝土設計,采用調整施工順序、控制裂縫寬度的方法來滿足耐久性設計要求。

在橋面板的預制和安裝過程中,通過合適的工藝和施工順序,有效避免施工過程及一期恒載產生的負彎矩,減小橋面板受到的拉應力。具體做法:先吊裝跨中板件,再吊裝支點附近板件;先吊裝邊跨,再吊裝中跨。由于預制鋼梁存在預拱度,跨中部分預拱最高,先吊裝跨中板件,可以使主梁線形平緩。

超高性能混凝土的抗拉強度可達8~10MPa,在支點負彎矩區使用超高性能混凝土不失為一種可行的辦法。一般有如下方案:

在墩頂兩塊預制板范圍內的橋面板均采用高性能混凝土,利用高性能混凝土抗拉強度高的特點,通過調整橋面板的架設順序,減少墩頂彎矩,控制墩頂范圍內的混凝土在最不利組合下不出現裂縫,保證其耐久性。其優點是施工簡便,高性能混凝土施工工藝也較為成熟,缺點是造價較高。

4 橋面板濕接縫

與小箱梁、T梁翼緣板濕接縫類似,目前鋼板組合梁橋面板縱橫向濕接縫一般采用常規標號混凝土,接縫兩側的預埋鋼筋深入接縫內,鋼筋焊接或綁扎對接,預制時錯開一個鋼筋直徑。現場焊接工作量大,由于施工誤差的存在,兩側預埋鋼筋的位置精度往往較差,降低了濕接縫的安全儲備,施工的難度也很大。

為改善橋面板濕接縫處施工條件,降低施工難度,提高結構安全性,也可從如下方案加以改進,并采用加載試驗予以驗證。

4.1 方案一

普通混凝土+預埋U形鋼筋。該方案是將橋面板鋼筋在濕接縫處彎成U形,兩端錨入預制橋面板中,U形部分伸入濕接縫中,濕接縫兩側的U形鋼筋交叉布置,并放置縱向通長鋼筋,再澆注濕接縫混凝土。該方案的好處是鋼筋間不需要焊接,大大地減少了現場鋼筋的加工、焊接的工作量,對鋼筋的位置要求也不高,施工難度低,工藝成熟,造價低。

4.2 方案二

普通混凝土+錨固板鋼筋(見圖9)。建設部在2011年發布了行業標準《鋼筋錨固板應用技術規程(JGJ 256-2011)》,該規程詳細規定了鋼筋錨固板的分類、性能要求及設計規定、現場檢驗及試驗方法。與預埋U形筋類似,該方案將預制橋面板主筋深入濕接縫中,主筋端頭焊接或擰上錨固板,濕接縫兩側的鋼筋錨固板彼此錯開布置,再澆注濕接縫混凝土。與方案一類似,該方案的好處是鋼筋間不需要焊接,可減少現場鋼筋的加工、焊接的工作量,對鋼筋的位置要求也不高,且鋼筋的加工難度更低,工藝成熟,但造價可能稍高。據國外的研究,錨固板鋼筋接頭雖比環形接縫強度低5%~10%,但強度仍然滿足要求,且施工簡單,值得深入研究。

4.3 方案三

高性能混凝土(見圖10)。縱橫向鋼筋在濕接縫內交錯放置后澆注高性能混凝土。該方案優點是濕接縫處的鋼筋不需要焊接,也不采用環向鋼筋連接,很大程度上提高了施工便利性,缺點是高性能混凝土造價較高,施工工藝要求高,且高性能混凝土和普通混凝土交界面是薄弱環節。

5 結語

系統闡述了鋼板組合梁的設計要點,對鋼主梁及橋面板的構造及設計理念進行了詳細分析。近年來,組合鋼板梁橋適用跨度范圍不斷雙向拓展,在20~100m跨度范圍內都有很強的競爭力。我們應借鑒國際先進經驗,以高起點開展理論研究及工程設計與施工實踐,大力提升技術水平與創新能力,形成自主創新技術,提高鋼板組合橋梁耐久性、適用性、環保性和景觀性。