挖掘機大臂根部連接件鑄造成型工藝優化

梅 靜,李曉虎,文仁興

(1.四川化工職業技術學院,四川瀘州 646099;2.四川海特鑄造材料有限公司,四川簡陽 641400)

0 引言

挖掘機大臂與車架的連接零件大根臂部凸臺(BOSS),是挖掘機大臂的關鍵組成部分之一。本產品早期采用鍛件與圓鋼焊接生產的工藝,然而在挖掘機的使用過程中,大根臂凸臺承載了各方向的交變載荷,所以焊接處存在較大的開裂風險。相比較于鍛造、焊接等生產方式,鑄造具有生產成本低,開裂風險小等優勢。因此,調整該產品工藝為鑄鋼整體鑄造成型。為了縮短開發試制周期,企業采用了PROCAST 軟件對鑄件成型工藝過程進行了數值分析,預測了鑄件縮孔、縮松位置以及熱裂紋傾向。通過實踐證明,計算機模擬技術與鑄件工藝設計的緊密結合,達到了優化工藝設計,提高產品經濟效益與競爭力的目的。

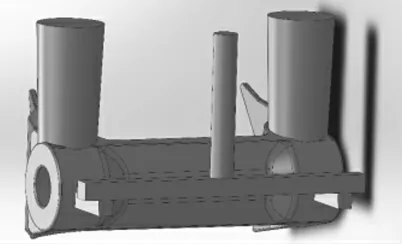

1 大根臂凸臺結構特點及工藝設計

某大臂根部凸臺鑄件材質為ZG25,總長754 mm,寬171 mm,整體屬于薄壁件,最薄處15 mm,最厚處67 mm,壁厚差較大,不允許有縮孔、縮松及夾雜等缺陷,通過表面熒光磁粉探傷不能有大于2 mm 的線性缺陷(圖1)。該產品技術要求高,采用整體鑄造工藝難度較大。

根據鑄造設計手冊,結合實際生產經驗,該鑄件工藝方案如圖2 所示:為方便放置砂芯及檢查合箱后各處尺寸,鑄型只能水平放置;采用二氧化碳硬化水玻璃砂硅砂制造型芯及鑄型;由于鑄件兩端耳部為壁厚最大處,內澆口的位置需滿足該處的充填及補縮要求;根據順序凝固原則要求,冒口需放置于鑄件最后凝固處,利于排氣,能滿足補縮要求,故在軸耳臺階處設置2 個Φ150 mm×300 mm圓柱形冒口。本鑄件壁厚差較大,且鑄造材料ZG25 有較大的鑄造應力,所以考慮在壁厚較大處設置冷鐵。為防止因冷鐵的激冷作用導致鑄件軸孔中部薄壁處形成間隙裂紋,本工藝采用外置長條形冷鐵,材質為Q235,水平放置于鑄件底部,尺寸為32 mm×40 mm×750 mm(圖3a)。

圖1 大臂根部凸臺鑄件

圖2 BOSS 鑄件冒口

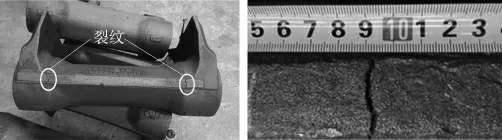

按以上工藝優化,實際生產后發現,在鑄件軸孔臺階處出現熱裂紋(圖4)。經分析認為,該外置冷鐵雖然與鑄件軸孔薄壁處未有直接接觸,但兩者間間距較小,冷鐵對薄壁區域存在一定的激冷作用,導致壁厚部位與薄壁部位的傳熱差加大,收縮不均加劇,從而使熱裂風險增加。因此,方案2 中外置冷鐵應考慮避開薄壁部位,放置兩塊冷鐵于鑄件壁厚最厚處,尺寸為32 mm×30 mm×120 mm(圖3b)。放置時設置適當的斜度,以防止冷鐵間隙裂紋。

根據鑄件結構分析,耳部與軸間過渡圓角半徑較大,可以分散該處應力,所以提出方案3:不設置冷鐵,以減少冷鐵激冷作用導致的氣孔等其他鑄造缺陷(圖3c)。

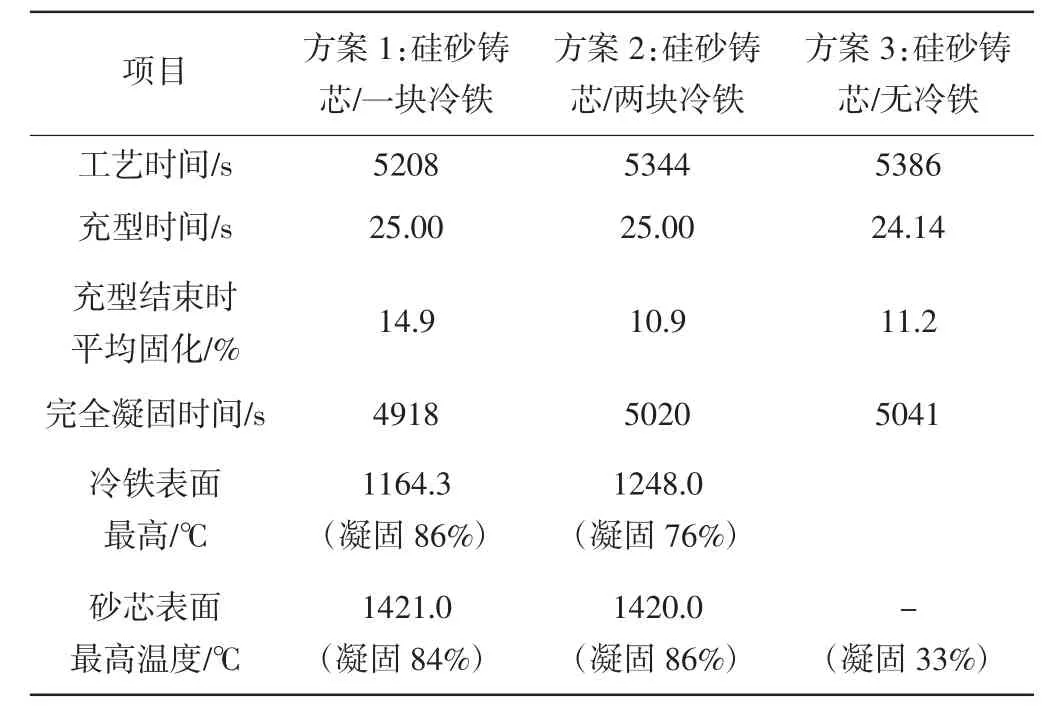

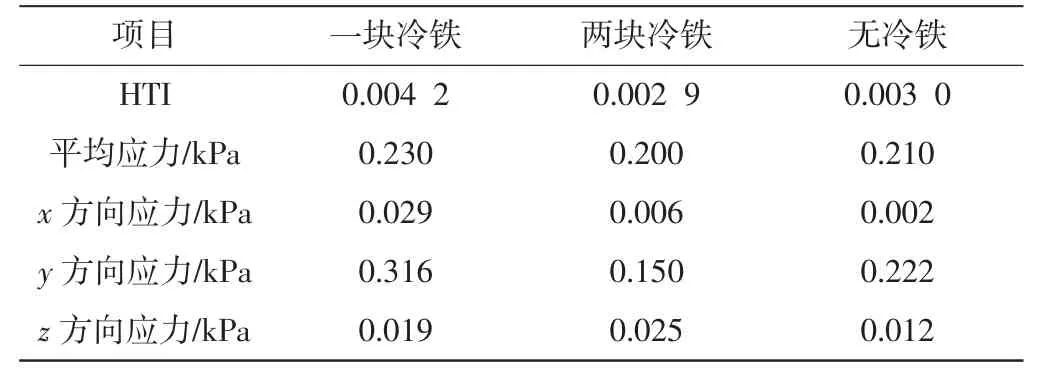

3 種冷鐵設置的方案比較見表1。

圖3 冷鐵放置方案

圖4 鑄件熱裂紋

表1 冷鐵設置方案的比較

2 數值模擬與分析

2.1 網格劃分及邊界條件設置

應用ProCAST 軟件對鑄件的3 種工藝方案進行數值模擬。模型采用Pro/E 軟件建模,導出為.igs 格式。使用MeshCAST模塊劃分網格,網格數量對模擬精度有很大的影響,通常網格數量越多,尺寸越小,計算結果越精準,但是計算量十分巨大,當網格數量超過一定值后,會導致計算效率下降,而精度卻不會有大的變化。因此,在劃分網格時,鑄件、冷鐵、澆注系統及冒口等部位,網格大小為10 mm,鑄型部分網格大小為40 mm,同時采用非均勻自適應網格,以降低模型復雜部位的網格劃分計算量,提高模擬精度。網格劃分完成后,需對網格質量進行檢查、修復。檢查是否含有嚴重扭曲變形的NEG-JAC 負雅可比單元,是否含有半徑的比率小于0.001 的壞單元。當出現壞單元時,需對其進行平滑化處理。如果無法修復,就需要修改原始實體模型。

圖5 為劃分網格后的鑄件和鑄型有限元模型。

圖5 有限元模型

在ProCAST 前處理中設置材料參數、邊界條件、初始條件等[1]。具體前處理的參數如下:

(1)設定材料的種類:鑄件材料鑄鋼ZG25,砂芯及鑄型材料為二氧化碳硬化水玻璃硅砂。

(2)設定界面交換系數:冷鐵與鑄件之間為2000 W/(m2·K);鑄型與砂型之間為300 W/(m2·K);鑄件與鑄型型、冷鐵與鑄型之間為界面接觸一般。

(3)邊界條件設定(初始模擬設定):澆注時間為25 s,澆注溫度為1565 ℃,表面散熱條件為空冷。

(4)重力常壓澆注,計算終止溫度1132.8 ℃。

2.2 數值模擬結果與分析

在工藝參數相同的條件下,對3 種鑄造方案進行數值模擬(圖6)。由鑄件鑄液充型過程可見,整個充型過程較為平穩,未見鑄液飛濺沖擊現象。

圖6 鑄液充型過程

圖7 為某一時刻未充填型腔區域的氣體分布(深色部分表示),由圖7 可知,鑄件耳部位置有氣體無法排出,所以在該部位有出現填充不滿的風險。在實際生產中,該處應設置出氣孔或氣針。

由縮孔預測圖可知,縮孔主要分布于冒口中上部位,少量見于冒口底部,未見鑄件上有縮孔分布(圖8)。

圖7 氣體壓強

圖8 宏觀縮孔預測

3 種方案模擬結果的數據見表2。其中,方案1 中冷鐵的激冷作用顯著,充型結束時平均固化率為15.1%,比其他兩個方案固化率高,表明在充型過程中鑄鋼液流動性下降,冒口補縮能力變差,可能導致耳部最高處出現充型不滿的風險;方案2 中冷鐵尺寸減小,并改進放置位置后,充型結束時固化率為11.3%,保證了后續的填充效果,雖然冷鐵表面最高溫度達到1257 ℃,但仍低于Q235 的固相線溫度1493 ℃,不會出現冷鐵融化而鑄焊于鑄件上的現象;方案3,無冷鐵時充填時間、充型結束時固化率以及鑄件凝固時間與方案2 基本接近,但砂芯表面溫溫在凝固至32%時就達到最高1594.7 ℃,由于砂芯采用的二氧化碳硬化水玻璃硅砂材料具有高溫潰散的特性,易出現軸孔粘砂的缺陷。

表2 充型和凝固數據摘要

應用數值模擬軟件PROCAST 提供的熱撕裂因子(Hot Tearing Indicator,HTI)預測鑄件在局部固化率達到99%時產生熱裂紋風險的位置如圖9 所示。

在易出現熱裂紋區域采集HIT 數據,如表3 所示。由表3可知,設置一塊冷鐵時HIT 最大,設置兩塊冷鐵或不設置冷鐵時HIT 十分接近。所以,設置一塊冷鐵的鑄造方案產生熱裂紋風險最大,設置兩塊冷鐵和不設置冷鐵熱裂風險基本相同。由分應力數據可見y 方向(平行于軸向)拉應力最大,產生的裂紋將垂直于軸向擴展,這與實際生產中形成的的裂紋形態一致。

圖9 最大HTI 位置

綜合以上分析,方案2 產生熱裂紋的風險最小,但冷鐵的激冷作用在實際生產中容易使鑄件產生氣孔,而且為防止形成冷鐵間隙裂紋,要求冷鐵在放置時有一定合理角度,增大了砂型制作難度。方案3 的熱裂風險雖略比方案2 大,但是減少了冷鐵的使用,降低了鑄件氣孔缺陷風險;軸孔因砂芯材料高溫潰散的特性造成的粘砂問題,可將制作砂芯的材料更換為具有更好導熱性的二氧化碳硬化水玻璃石灰石。通過模擬對比,將砂芯材料更換為石灰石砂后,熱裂風險比方案2 更小(表4)。

表3 潛在裂紋區最大HIT

表4 更換鑄芯材料后潛在裂紋區的最大HTI

3 工藝驗證

根據模擬結果,優化后的工藝方案采用石灰石砂制作砂芯,硅砂制作砂型,不設置冷鐵通過試模,所得鑄件與原工藝方案對比,消除了熱裂紋,同時軸孔清砂容易,經拋丸后內孔無粘砂(圖10)。經熒光磁粉探傷檢測裂紋<2 mm,無縮孔、縮松缺陷,表面質量評級滿足生產要求。

4 結論

(1)應用ProCAST 仿真軟件對挖掘機大根臂連接凸臺鑄件鑄造過程進行數值模擬,通過對充型過程以及凝固過程的數據分析,有效預測了鑄件填充不滿的可能性以及縮孔、縮松缺陷的分布情況。

(2)同過對比3 種工藝方案的HTI 數據,最終選擇了不設置冷鐵、采用石灰石砂替代硅砂制作型芯的工藝方案。既降低了砂型制作的難度,又減小了鑄件厚薄過渡部位的熱裂紋缺陷風險。通過生產驗證,鑄件達到生產質量要求。

圖10 內孔粘砂情況對比

(3)在鑄造工藝設計過程中使用數值模擬軟件輔助設計,減少了試模驗證的次數,降低了產品開發成本,縮短了產品開發周期,為企業設計其他產品工藝提供了新的思路。