多點振動臺組地震模擬系統的日常運行與維護

張玉川,鄔柳俊

(同濟大學多功能振動臺實驗室,上海 201804)

0 引言

同濟大學多功能振動臺實驗室為教育部985 工程二期建設子項目,總投資2.5 億元。實驗室擁有的多點振動臺組地震模擬系統是世界上規模最大、實驗能力最強的地震模擬振動臺實驗系統之一,為橋梁工程、房屋和空間結構工程、地下結構工程和生命線工程提供世界領先的振動和地震模擬實驗平臺。多點振動臺組地震模擬系統(圖1)由A(邊臺30 t)、B(主臺70 t)、C(主臺70 t)、D(邊臺30 t)4 個振動臺,2 條槽道(長度各為70 m 和30 m)和一道“一字形”反力墻組成。4 個振動臺可以在2 個槽道內以2 m 為間隔調整位置以適應不同的試驗需求,總試驗能力達到200 t。

圖1 多點振動臺組地震模擬系統

可移動的開放式結構既是試驗系統的優勢特點,又給系統的運行維護提出了巨大的挑戰,頻繁的機械與電氣的拆裝極其容易對設備產生精度上的損傷甚至出現安全隱患。據資料統計,1997 至2016 年期間,我國高校實驗室發生的112 起典型事故中,在儀器設備使用環節發生的事故最多,占42%。可見,許多高校實驗室在運營中重視硬件建設而疏于管理與維護[1-2]。因此,做好系統的的日常保養與維護,及時發現潛在問題,有利于降低實驗事故發生的概率,降低系統運營成本,提高系統的使用效率,延長系統的使用壽命[3-4]。該系統于2013 年完成設備驗收,為數十個重大工程和國際合作科研項目提供科技服務,并為包括國家電網在內的多個大型企業提供工業設備的抗震安全性評價服務,在推動產業進步,提升創新能力,實現土木結構與基礎設施抗震關鍵技術突破方面發揮了重要作用。系統至今已累計運行超過3000 h,使用狀況良好,這與日常的精心維護與保養是分不開的。

1 日常檢查與維護

日常檢查與維護是實驗室儀器設備正常運行的基礎[5]。多點振動臺試驗系統的日常檢查與維護主要包括以下3 項內容:

(1)每個工作日由專人對系統的控制室、油源房、水泵房、管道線路及槽道進行巡查,并記錄當日衛生、油溫、液位、濾芯、軟硬件待機狀態等信息,發現異常及時上報并處理。

(2)設備正式開機前,先清理臺面靜壓軸承滑動底板及各作動缸活塞、球鉸確保無異物阻礙設備運行。然后打開先導壓力,以5 mm/Hz 的速率將系統溫度提高到25 ℃以上,才能提高系統壓力至額定的21 MPa。過程中如發現系統壓力異常應立即停機檢查設備各接口密封是否出現問題。

(3)試驗加載結束后應按順序泄壓關停設備,記錄設備使用時長及加載過程中出現的問題,然后對各分系統重新進行巡查。

2 系統硬件的維護與保養

多點振動臺組地震模擬系統硬件部分的維護與保養關系到設備的使用效果,甚至影響到系統的使用壽命。以下分別從動力系統、冷卻系統、振動臺主體構件及控制系統等3 個方面闡述硬件保養。

2.1 動力系統維護

動力系統搭載9 組150 kW 液壓泵站,總流量2800 L/min,油箱總容量17 500 L。為使動力系統正常、高效運轉,除了每日的例行巡查,還需每3~6 個月抽取液壓油進行油樣清潔度測試,并根據測試結果決定是否更換泵站油濾。據統計,70%的液壓事故與油液有關[6]。其中除泄漏外,絕大部分是液壓油不干凈造成的,特別是液壓伺服閥等對油液潔凈度等級要求高的液壓元件,油液污染是其主要故障原因。這就要求油液具有良好的清潔度,才能保證系統工作的高可靠性。液壓系統污染物主要是固體顆粒、液體水、空氣等。為了降低污染物進入液壓系統的概率,應做到以下6 點:

(1)保持液壓設備安放地的清潔與干燥,防止灰塵、雜質、水分等進入零部件。

(2)定期檢查油箱的的進氣孔和注油孔,液壓設備的通氣孔、散熱孔,及時更換密封元件及空氣濾芯。

(3)使用正規廠家生產的在保質期內的合格液壓油,并用專用的濾油車進行加注,嚴禁混用不同品牌批次及規格的液壓油。

(4)每次移動振動臺位置需保持各油路接口的密封性,重新連接管路需更換密封圈。

(5)如發現橡膠油管出現局部鼓包現象要及時更換,防止高壓沖刷下橡膠顆粒進入系統。

(6)油泵運行時會產生高頻振動,需定期檢查設備地腳螺栓、各連接件法蘭螺栓,確保螺栓無松動、脫落及腐蝕。

為了確保動力系統的穩定運轉,在油源、管道、作動器等位置安裝了大量的皮囊式蓄能器。蓄能器的作為系統的輔助及應急動力源,在泵站、電機出現故障、停電或者流量不足時繼續為系統提供一定流量的液壓油,保證系統完成預定的加載動作[7],同時也可以吸收系統中因流量與流速發生劇烈變化時產生的沖擊脈沖,維持系統壓力的穩定。在使用的過程中,必須定期對皮囊進行氣密性檢查,定期更換皮囊及密封組件。發現皮囊的充氣壓力低于規定的充氣壓力時,要及時充(補)氣,以使蓄能器長期處在最佳工作狀態。

2.2 冷卻系統維護

冷卻系統由5 臺功率18.5 kW、流量75 m3/h 的循環水泵,2 座配備5.5 kW 風扇總流量400 m3/h 的冷卻塔以及配套的冷卻水管組成的開環系統。見圖2。

圖2 冷卻系統示意

液壓設備正常工作時,油液溫度保持25~60 ℃比較合適。油溫升高會使油的黏度降低,泄漏風險增大,降低油泵的效率,并使執行元件的靈敏度變低;油溫升高也會加快油液的氧化,使油液變質,減少液壓油的使用壽命,高溫還會加速油液中沉淀物的析出,可能堵塞伺服控制裝置中的孔隙,影響設備的正常工作;油溫升高還會使密封裝置快速老化,喪失密封性能[8]。所以冷卻系統是整個試驗系統正常運轉的前提,對冷卻系統的維護與保養需注意以下4 點:

(1)試驗加載開始前,需先打開冷卻水循環系統,再打開液壓泵站,當液壓泵站出油口的油溫達到35 ℃時,泵站會自動打開熱交換器的進水閥使冷卻水流入完成對液壓油的冷卻。特別是夏季,氣溫炎熱,油溫提升迅速,如不提前打開冷卻系統很容易引起液壓泵站超溫報警甚至是直接停機造成嚴重后果。

(2)由于冷卻系統是開環系統,在冷卻塔處冷卻水會和空氣進行熱交換,外界雨水、雜物等會進入循環系統腐蝕設備與管路。另外,從油泵熱交換機中流出的高溫度水會加速水管及密封件的老化,增加泄漏風險。因此要加強對冷卻系統的巡查力度,定期更換密封件與系統中的循環水。

(3)不良氣候(特別是低溫與梅雨季)對暴露在室外的管道具有很強的破壞力,所以要對外置的管道做好保溫防潮處理,發現管道、接頭腐蝕嚴重及時更換。

(4)定期切換各自動補、排水泵到手動模式測試其能否正常工作,防止系統運行時出現水量不足、水泵空轉或者廢水池溢出的狀況。

2.3 振動臺主體結構、控制系統維護

2.3.1 振動臺主體結構的養護

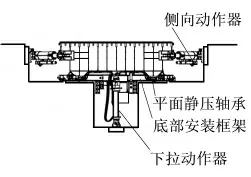

振動臺主體結構大多是安裝了各類傳感器與儀表的機械元件。見圖3。

主體結構的養護包括以下3 項:

(1)對振動臺上表面做耐磨防腐的環氧處理,臺面安裝孔(Φ24 mm 與Φ36 mm 兩種)在無構件安裝時需用橡皮塞保護,構件安裝前打開需要用的安裝孔,并用吸塵器清潔確保孔內無雜質殘留。試驗結束后及時封堵安裝孔并清潔臺面。

(2)每次移動振動臺位置時,應對各活塞、球鉸、法蘭螺栓進行潤滑處理,確保各部位連接螺栓達到預定扭矩。

(3)每年配合MTS(管理者測評系統)現場工程師檢查并更換磨損嚴重的平面靜壓軸承密封圈,并使用專用的標定工具對各個作動器的LVDT(Linear Variable Differential Transformer,線性可變差動變壓器)進行重新標定以確保控制精度。

2.3.2 振動臺控制系統的養護

控制系統主要由控制箱(包括臺面控制器和油源控制器HPC)、PC(包括油源控制PC、單臺控制PC 和聯臺控制PC-STEX)及通信設備與線纜(交換機、光纖與網線)組成(圖4)。

控制系統的構件多為電子元件,電子設備在使用中應注意防塵、防潮、防腐蝕、防振、散熱、防掉(漏)電等[9-10]。結合振動臺控制系統的具體情況,總結出以下4 項養護內容:

(1)控制室應保持干燥清潔,系統工作時溫度保持在25 ℃左右,濕度<50%,控制系統使用專用供電線路并配備UPS 電壓、防止掉電。

(2)定期檢查各控制箱密閉性,空調、UPS、減振裝置的工作狀態,定期更換空調的空氣濾芯。

圖3 振動臺主體結構

圖4 振動臺控制系統

(3)為配合移臺控制箱之間的光纖、控制箱與PC 之間的網線多為明線,容易老化引起通信故障,應勤加檢查并及時更換。

(4)實驗室應有良好的接地系統,盡量避免在振動臺上進行焊接、敲擊捶打、切割等作業。

3 結語

多點振動臺系統的日常運行與維護保養是一項龐雜而細致的系統工作,需要不斷熟悉設備的運行特性,保持良好的運行環境,做好預防性的維護。堅持日常的巡查與記錄,才能將系統故障率降到最低,降低系統運行成本,延長系統的使用壽命,更好地為科研和教學服務。