微鉆技術最新研究進展之一

——傳統微鉆技術

姜正義

(1.伍倫貢大學機械、材料、機電與生物醫學工程學院,新南威爾士州,伍倫貢 2522;2.遼寧科技大學,材料與冶金學院,遼寧,鞍山114051;3.鞍鋼集團鋼鐵研究院海洋裝備用金屬材料及其應用國家重點實驗室,遼寧 鞍山114009)

近年來,電子、航空、醫藥和汽車等行業生產“更小、更快、更便宜”的微型化產品的趨勢日益明顯[1-4]。 小型化元件,如印刷電路板(PCB)、微噴嘴、微模具、化學微反應器、牙齒植入、高科技醫療電器、燃油過濾器及燃油點火系統等的生產都是通過微加工技術幫助完成的[5-6]。微鉆孔是最基本的微加工技術之一,一般定義為直徑在1 μm到1 mm之間的鉆孔。為了滿足微鉆頭的需求,根據應用的類型、尺寸精度要求、孔壁表面質量和速度,大量不同的、傳統的和非傳統的微鉆技術已經被廣泛應用。本文對傳統的微鉆技術的演變過程、分類、幾何結構及材料等進行了概述,重點介紹傳統的微鉆頭制備技術用于生產不同形狀的微鉆頭,如螺旋形、鏟形、D形、單槽、復合鉆和涂層微鉆頭。

1 傳統微鉆技術的演變過程

鉆孔是最常用的機械加工技術之一,自古埃及時代就開始使用。據估計,僅在美國工業中每年就使用大約2.5億個鉆頭[7]。微鉆頭的需求在二十世紀四十年代就已經顯現,之后開始嘗試生產高質量的微鉆頭[8]。

1958年,Levin通過機床制造了一個小至0.015 mm的鉆孔,這可能是微鉆頭技術的第一次嘗試;在1960年到1970年之間,日本和美國進行了少量的微鉆技術研究[9-10];之后的十年,無論是在傳統微鉆技術還是非傳統微鉆技術都可以視為微鉆技術競爭的開始,此間進行了幾種不同的研究實驗,但實驗范圍較窄,同時也開展了一些微鉆理論研究,如扭矩和推力分析;1980 年,Sugawara[11]對不同的微鉆頭參數包括鉆頭的形狀、進給速度、切削速度、工件結構、切屑形成和切削力等進行了討論。Iwata等人[12]在1981年發表的研究中提出高速鋼的微深鉆速度可高達18 000 rad/min;20世紀80年代末,隨著計算機數控 (CNC)的引入,為了滿足日益增加的印刷電路模具大批量生產而需要制造小孔的問題,至此微鉆技術開始了以滿足不同行業不斷增長的需求為宗旨的創新發展。

2 微鉆頭幾何結構

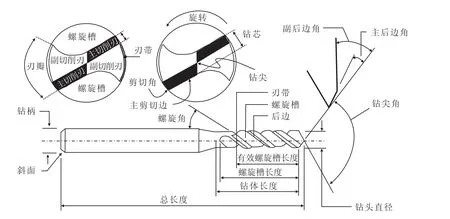

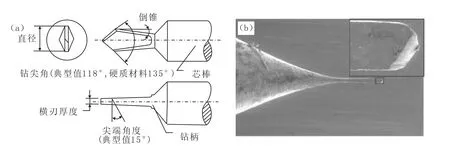

鉆頭的幾何形狀在很大程度上影響它在鉆孔過程中的行為方式。許多學者已經研究了微鉆頭的形狀和幾何結構對鉆孔的的影響[13-14]。考慮到小型螺旋鉆橫截面形狀的差異,可將其分為三大類。第一類鉆頭的直徑范圍為0.5~1.0 mm,形狀與普通鉆頭相似,唯一的變化是沒有邊緣形成咬邊的臺階;第二類鉆頭的直徑范圍為0.2~0.5 mm,其特征是沒有邊緣(整個鉆面直徑相同)且腹板逐漸增大;第三類鉆頭直徑小于0.2 mm,桿體為鋼筋,其相對腹板厚度比其他類別大很多[15]。 2007 年 Coombs[16]對微鉆頭的幾何結構進行了解釋,如圖1所示。圖1說明了微鉆頭的幾何結構主要由鉆柄、鉆頭組成,而作為主體部分的鉆頭主要由切削刃、鉆芯、鉆尖和螺旋槽組成。

圖1 典型微鉆頭的幾何結構[16-18]Fig.1 Typical Geometric Structure on Micro-drilling[16-18]

3 微鉆頭材料

材料科學和制造技術的最新發展,極大地擴展了刀具設計者在設計刀具和選擇材料時的自由度。通過控制材料在微觀和納米尺度上的分布,可以設計出具有負彈性模量、電磁和聲學帶隙或超疏水表面等特殊性能的超材料。通過粉末冶金,可以制造出具有高硬度、高剛性和高溫耐磨性等的優良性能合金。

3.1 材料特性

在射孔過程中,微鉆頭以極高的速度旋轉,因此摩擦會導致高溫。此外,在加工過程中形成的缺口會使鉆頭的切削刃產生高應力,最終導致疲勞和斷裂。因此,選擇一種合適的微鉆頭材料至關重要。為了成功的實現微穿孔,鉆頭材料必須具有以下特性:具有足夠的材料硬度,以承受刀具/試樣界面的切削力和切屑/刀具界面的高溫;具有優異的耐磨性,避免刀具磨損,延長刀具壽命;具有足夠的硬度和韌性,以防止刀具斷裂。

3.2 材料種類

在大尺度鉆孔中使用的材料和合金種類繁多,但在微尺度鉆孔中材料和合金種類的選擇仍然很有限。目前,最常見的商用微鉆頭材料包括:碳化鎢(WC)、高速鋼(HSS)、金屬陶瓷和多晶金剛石(PCD)。其中,WC和HSS因其良好的性價比而被廣泛使用。

(1) WC

硬質合金是由細晶碳化鎢和鈷在高溫高壓下混合而成。WC是指借助于粉末冶金方法制成的合金,鈷(Co)通常作為結合元素加入,其質量百分比為6%~15%。WC因具有優異的耐磨性、較高的剛度(比HSS高2~3倍)、極低的熱膨脹系數和較高的斷裂強度而成為制造微鉆頭的主要選擇[19-20]。這些優異的機械性能和熱性能給WC微鉆頭提供了更高的切削力(比HSS高2~3倍),提高了位置和尺寸精度,改善了表面光潔度,提高了生產率(比HSS高4~12倍),這些固有特性使WC微鉆頭得以廣泛使用[21-22]。

WC微鉆頭雖然具有上述優良的材料特性,但也存在一定的局限性。例如:精密加工條件、高功耗以及強度和斷裂韌性逐漸降低。WC微鉆頭的主要缺點是使用壽命短,與大尺度鉆頭不同,微鉆頭經常在磨損之前就壞掉了[23-24]。由于WC非常堅硬易碎,所以即使有一點點變形,也會分解。推力過大,機床定位不準確,操作條件不準確、移除缺口失敗和鉆頭幾何參數的不合理都會使鉆頭彎曲或變形,最終導致鉆頭在鉆孔過程中損壞。另一方面,WC微鉆頭的成本是HSS的3~5倍。

未來的研究重點可以放在10 nm以下的納米尺度WC粉的生產、燒結以及納米WC晶粒長大的研究方法上。WC晶粒細化會使硬度、耐磨性和剛性增強。目前,研究開發了一種既節省使用成本又提高刀具壽命的雙層復合微鉆頭。內芯采用低成本、高強度材料,外套管選用具有優異耐磨性、超高硬度和較高切削速度[25-26]的材料,顯著降低鉆頭材料的成本。

(2)HSS

除WC外,HSS因其能夠提高刀具壽命,降低成本而成為許多廠家的首選。HSS的主要缺點是耐磨性差、硬度低,最高工作溫度為500℃。目前,粉末冶金生產的高速鋼(又稱HSSPM)具有高耐磨性、高韌性和高硬度。最近有一種制造超高速鋼的趨勢,稱為含鈷合金的超高速鋼(HSS-E)。粉末冶金生產的含鈷合金HSS-E-PM鋼具有非常均勻的組織,對微精密鉆頭維持高性能有直接的積極影響。

4 傳統的微鉆技術分類

傳統的微鉆技術是通過將鉆頭安裝在主軸上,利用高速旋轉穿過工件而形成微孔。根據微鉆頭的形狀和結構,傳統微鉆技術主要分為螺旋形、麻花形、鏟形、D形、單槽、復合微鉆頭以及涂層微鉆頭技術。

4.1 螺旋式微鉆頭

螺旋式微鉆頭具有最復雜、最有利的切削形狀,在應用方面,這類微鉆頭的市場需求比例最高。由于所承受的載荷大,微鉆頭的機械強度往往不夠,經常會在微鉆頭磨損之前發生斷裂。因此,降低微鉆頭斷裂幾率的關鍵是對微鉆頭的力學性能進行精確的評估[15,27]。有限元法被廣泛應用于模擬建模,預測并選擇最佳幾何參數[28-29]。微鉆頭的機械性能、摩擦學性能、表面織構對微鉆頭的性能有著重要的影響。潤滑對提高切削效率,消除切削過程中產生的熱量,延長刀具壽命具有重要意義,很多研究都測試了潤滑或金屬工作液(MPF)的效果[30-32]。

4.2 麻花形微鉆頭

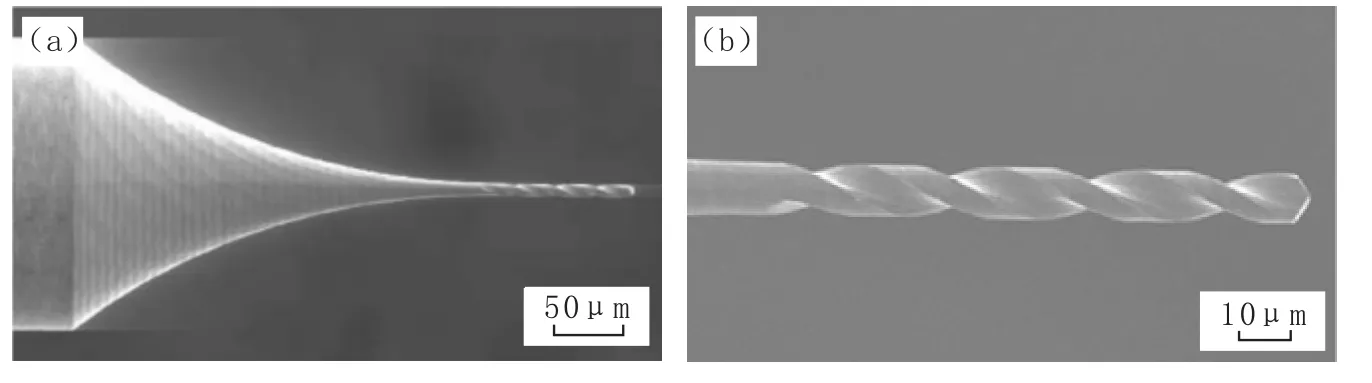

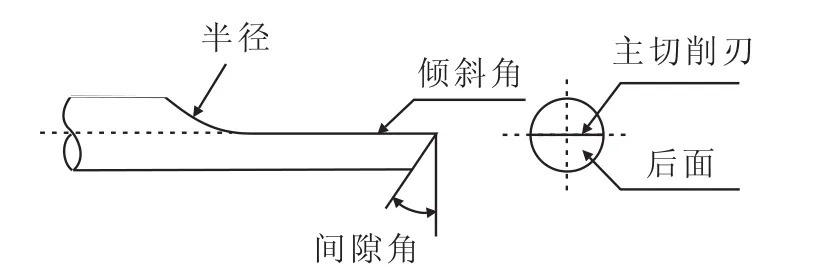

麻花型微鉆頭的形狀復雜,但也是最有利于切割的。從應用上看,這類微型鉆頭在市場需求中所占比例最高。麻花型微鉆頭具有產量高、市場占有率高、尺寸精度高等優點,是目前最流行的微鉆頭加工方式。隨著微鉆技術不斷地發展,超小型麻花型微鉆頭的研制逐漸增多。在不斷改進微鉆頭性能的同時,微鉆頭的尺寸也在不斷減小。最新的微型化成就是由NS工具(日進工具株式會社)制造出的直徑為10 μm的麻花型微鉆頭,它采用納米碳化鎢粉末作為微鉆頭材料,標準長度達到10 d左右,其顯微圖像[33]見圖 2。

另一項成果是ATOM制造的一種d=20 μm的麻花型微型鉆頭。該鉆頭采用微鉆頭標準長度L=10 d,由碳鋼、合金鋼、鈦、樹脂、鋁等多種工件材料制成。 MPK Kemmer[34]生產了一種 d=30 μm的微型鉆頭(如圖3所示),這種微晶WC鉆頭主要用于印刷電路板(PCB)的穿孔。

圖2 超小麻花鉆頭Fig.2 Ultra Small Twist Drill

圖3 微型麻花鉆頭(d=30 μm)Fig.3 Miniature Twist Drill(d=30 μm)

4.3 鏟式微鉆頭

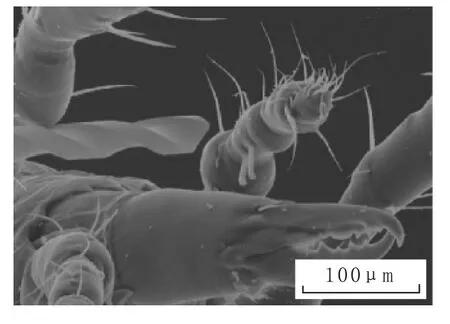

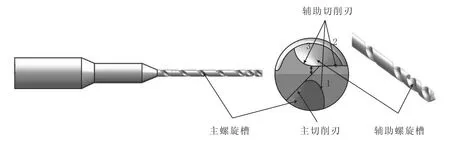

鏟式微鉆頭是最微小的一種微型鉆頭。當鉆孔直徑<10 μm時,小型麻花微鉆頭的制造具有一定難度,麻花型微鉆頭不再適合完成鉆孔任務。在這種情況下,宜使用鏟形微型鉆頭,盡管切削能力與麻花型相比稍顯有限。鏟式微鉆頭切削性能差的主要原因是鏟式微鉆頭不具有螺旋面,切屑去除困難。另一個問題是該類鉆頭沒有尖端。鏟式微型鉆頭見圖4[33,35]

據報道,最新研究成果是由美國國家航空公司(National Jet)制造的一種直徑小到2.5 μm的鏟形微型鉆頭,它能夠在直徑為70 μm的人體毛發內制造直徑約為30 μm的孔。由于制造簡單 (幾何形狀簡單),所以鏟形微鉆頭的成本比麻花型微鉆頭低。然而,人們對這種產品的產業化關注較少,研究工作的報道很有限。由于目前的工業需求不斷向小孔方向發展,因此進一步研究鏟式微孔鉆的性能很有前景。

圖4 鏟式微鉆頭(d=12.5μm)Fig.4 Spade Type Miniature Drill(d=12.5μm)

4.4 D型微鉆頭

D形微鉆頭(也稱半圓形微鉆頭[33,36])通常用于直徑小于50 μm的微型鉆孔。D型微鉆頭的幾何結構如圖5[2]所示,其輪廓為半圓柱形,有一條直槽。這種微型鉆頭的優點是制造簡單、直徑小,但其切削性能由于切屑不易去除而受到限制[33,36]。和鏟形微鉆頭一樣,D形微鉆頭也不像麻花型微鉆頭那樣使用廣泛,關于這種微型鉆頭適用性的研究報道也非常有限。鑒于D型微型鉆頭具有制造方便、直徑小、成本低等優點,是一個值得深入研究的領域。

圖5 D形微鉆頭的幾何結構Fig.5 Geometric Structure of D-shaped Miniature Drill

4.5 單槽微鉆頭

傳統的雙螺旋微鉆頭大大降低了微鉆頭的剛度,限制了鉆頭的抗斷能力。為解決這一問題,設計了一種單槽微型鉆頭。單槽微鉆頭是Houser于1996年發明的,它的主要優點有:切屑和孔壁之間的接觸面積小(幾乎是扭轉型的一半),減少了熱量的產生,易于處理切屑,具有較大的寬高比,降低了破碎率的同時提高了位置精度。盡管具有這樣好的特性,但也存在一些局限性。由于在單槽微鉆頭中,只有一個槽對應一個切削區域,通常是麻花型的一半,所以在相同的主軸轉速和進給速度條件下,該微鉆頭的切削速度比麻花型微鉆頭的要低。

最近,Lee等人用solidworks軟件設計了一種單槽微鉆頭,并進行了幾何分析。該研究的主要特點是通過提高鉆頭強度和降低鉆削過程中產生的切削扭矩來延長刀具壽命。新型單槽微型鉆頭如圖6所示。

目前,只有少數幾家制造商在工業上生產單槽微鉆頭,還沒有得到大規模的普及。在未來的研究中,優化單槽微鉆頭的幾何結構,選擇適當的螺旋角和腹板厚度、去除加工切屑,以及提高切削速度等都是非常有意義的研究領域。

圖6 新型單槽微型鉆頭[17]Fig.6 New Type Single Groove Miniature Drill[17]

4.6 復合微鉆頭

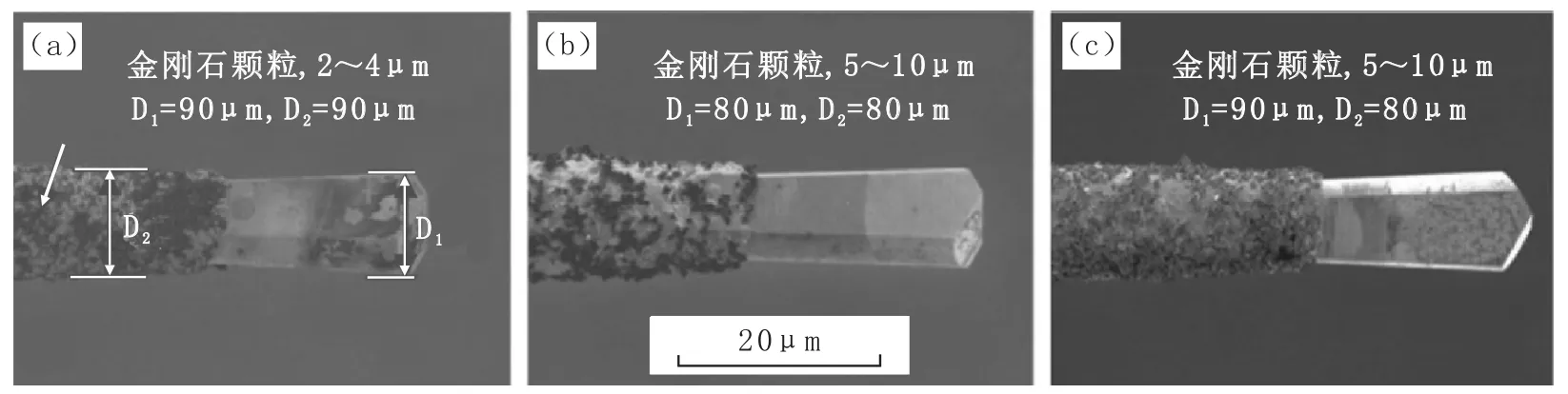

Onishi等人[37]已制造出直徑為 80 μm 的復合微鉆頭,在鉆頭的前半部分電鍍著具有研磨作用的金剛石顆粒。復合微型鉆頭如圖7所示。

圖7 復合微型鉆頭[37]Fig.7 Composite Miniature Drill[37]

通過在不同尺寸基體鉆頭部件上電鍍2~5 μm的不同尺寸的金剛石顆粒,研究人員制造了三種不同類型的復合微鉆頭:A型由一個90 μm的鉆頭和基體組成,基體上電鍍有2~4 μm的金剛石磨粒;B型由一個80 μm的鉆頭和基體組成,基體上電鍍 5~10 μm 的金剛石磨粒;C 型包括 90 μm 鉆頭部件和80 μm基板部件,基板上電鍍5~10 μm金剛石磨粒。研究發現,A型和B型比C型鉆頭去除毛刺效果更好。Aziz等人[38]研究了用復合微鉆頭加工微小孔時毛刺的最小化和改善表面粗糙度的方法,并與商用麻花型微鉆頭加工的孔進行了比較。

4.7 涂層微鉆頭

為了提高微鉆頭的性能,很多研究人員致力于對微鉆頭的涂層處理。采用適當的表面工程技術方法,在微鉆頭的切削件表面沉積獲得具有所需性能的涂層材料。通常在表面沉積一層非常薄的 0.002~0.015 mm 的硬質材料涂層[39],通過該涂層提高硬度、潤滑性、耐熱性和耐磨性,顯著改善了微鉆頭的表面性能。用于微鉆頭涂層的常用材料包括金剛石、微晶金剛石、優質金剛石、納米金剛石、摻硼金剛石、鋯、鉻、碳、鈦和鋁[40-44]。

涂層的主要優點是提高刀具壽命。Kao[45]用近場非平衡磁控管 (CFUBM)在直徑為0.2 mm的WC微型鉆頭上涂覆Zr-C:H:x%。雖然在微型鉆頭上沉積涂層材料對延長刀具壽命方面具有相當大的優勢,但也存在一些缺點,即使涂層厚度薄至0.002 mm也可能出現涂層缺陷,隨著鉆尖尺寸的增大和刃口銳度的降低,涂層缺陷會影響鉆削性能。Heinemann等人[24]報道稱,一種用標準電弧蒸發法涂覆的微型鉆頭雖然價格低廉,但其表面光潔度卻不可接受,即使采用了先進的涂層技術,涂層厚度小于0.001 5 mm(目前是可能的),以性價比計算,獲得的刀具壽命并沒有那么有利[46-47]。

Ueng等人[48-49]在直徑為0.4 mm的微型鉆頭上制備了Ti/TiN/TiCN/DLC和類金剛石碳涂層,發現這些鉆頭的刀具壽命比無涂層鉆頭顯著提高了約2.5倍。Lei等人[50]利用摻硼金剛石中間層的作用,制備了直徑為0.25 mm的金剛石涂層微鉆頭,發現微型鉆頭的刀具壽命增加到常規的2~3倍。

考慮到目前的工業需求和研究趨勢,涂層技術的發展將繼續引領市場,因為目前主要關注的問題仍是價格,涂層技術必將延長刀具壽命。特別是超硬涂層,如金剛石和聚晶立方氮化硼(PVBN),正變得越來越流行。

5 結語

本文列舉和評述了傳統微鉆孔技術種類及在各種不同應用中的技術。傳統微鉆孔技術是使用不同形狀和幾何結構的微鉆頭。

(1)由于尺寸效應,傳統微鉆頭的性能與大型鉆頭不同,因此微鉆頭參數(如微鉆頭的形狀和幾何結構、刀具尖角、螺旋角、切屑形成和清除、所用冷卻液的影響等)需要非常仔細地設計;

(2)傳統微鉆頭的材料對其性能和耐久性起著重要作用,因此選擇正確的材料非常重要。利用微晶粒和超細晶粒粉末制備微鉆頭可以提供具有優異硬度和耐磨性的優質材料;

(3)傳統的微鉆頭通常由碳化鎢和高速鋼制成。特別是WC,由于其高硬度、高耐磨性、高熔點等優異的力學性能而成為最受歡迎的材料。然而,WC很脆,容易產生斷裂。目前有一種由WC作為外部材料和高強度鋼作為內部材料而制成的復合微鉆頭,不僅能夠提供足夠的硬度和耐磨性,而且能夠提供承受斷裂的強度,同時可以顯著提高刀具壽命,從而節省大量成本。

總之,由于市場非常廣闊,有許多替代品可供選擇,因此選擇適當的微鉆孔切削技術不僅需要深入了解現有技術,而且還需要仔細考慮一些成本因素。對于金屬、聚合物、線路板、復合材料等類型的材料,傳統的微鉆孔技術便可勝任。當所需孔的直徑降到10 μm時,可使用鏟形或D形微鉆頭。對于硬度大于40 RC的材料,利用超聲輔助微鉆孔可以提供優良的微孔質量。在孔的質量可能受到影響的情況下,采用涂層微鉆孔可以顯著降低模具成本。

致謝

作者感謝國家自然科學基金對本研究的財政支持。

特別感謝來自遼寧科技大學張紅梅教授、李娜副教授、趙大東博士和夏壘博士對論文的翻譯工作。