掘進機非對稱式柱塞變量泵的工作特性

趙振華

(山西焦煤機械電氣有限公司, 山西 太原 030024)

掘進作業是煤礦開采的重要環節,主要利用掘進機的截割、轉運、自行走等功能,不斷切割煤巖形成一定斷面形狀的巷道,為后續開采作業提供切入空間。因此,掘進裝備的技術水平直接關系著煤礦的安全高效生產。掘進機是典型的機電液一體化設備,其中,液壓系統主要為截割升降、擺動、行走、支撐功能等提供液壓動力,在截割過程中,截割臂的左右和上下運動完全依靠液壓系統的準確控制,因此液壓系統的工作效率和可靠性對掘進作業具有重要的影響。液壓泵是液壓系統的心臟,主要為各液壓設備的動作提供流量和壓力支撐[1-3].

掘進機液壓系統可分為開式閥控液壓系統和閉式泵控液壓系統,前者主要利用定量泵和各類閥體結合,對系統壓力、執行元件運動速度等進行控制。因此調速和調壓過程中存在明顯的節流和溢流能量損失,系統溫升較快,功率損失較大,同時,在外載荷變化情況下,油缸內的壓力波動明顯,因此缸體易發生氣蝕。

鑒于閥控系統的各種缺陷,諸如掘進機等重型煤礦設備應首選泵控系統。泵控系統采用變量泵控制系統的壓力、流量和執行元件運動速度等,因此在調節過程中無溢流和節流損失,能量利用率較高,且調速范圍寬,系統更加穩定。常見的對稱式柱塞變量泵因無法消除單出桿液壓缸兩腔面積差帶來的壓力和速度突變問題,因此逐漸被非對稱式柱塞變量泵替代[4-6].

1 非對稱柱塞泵工作原理

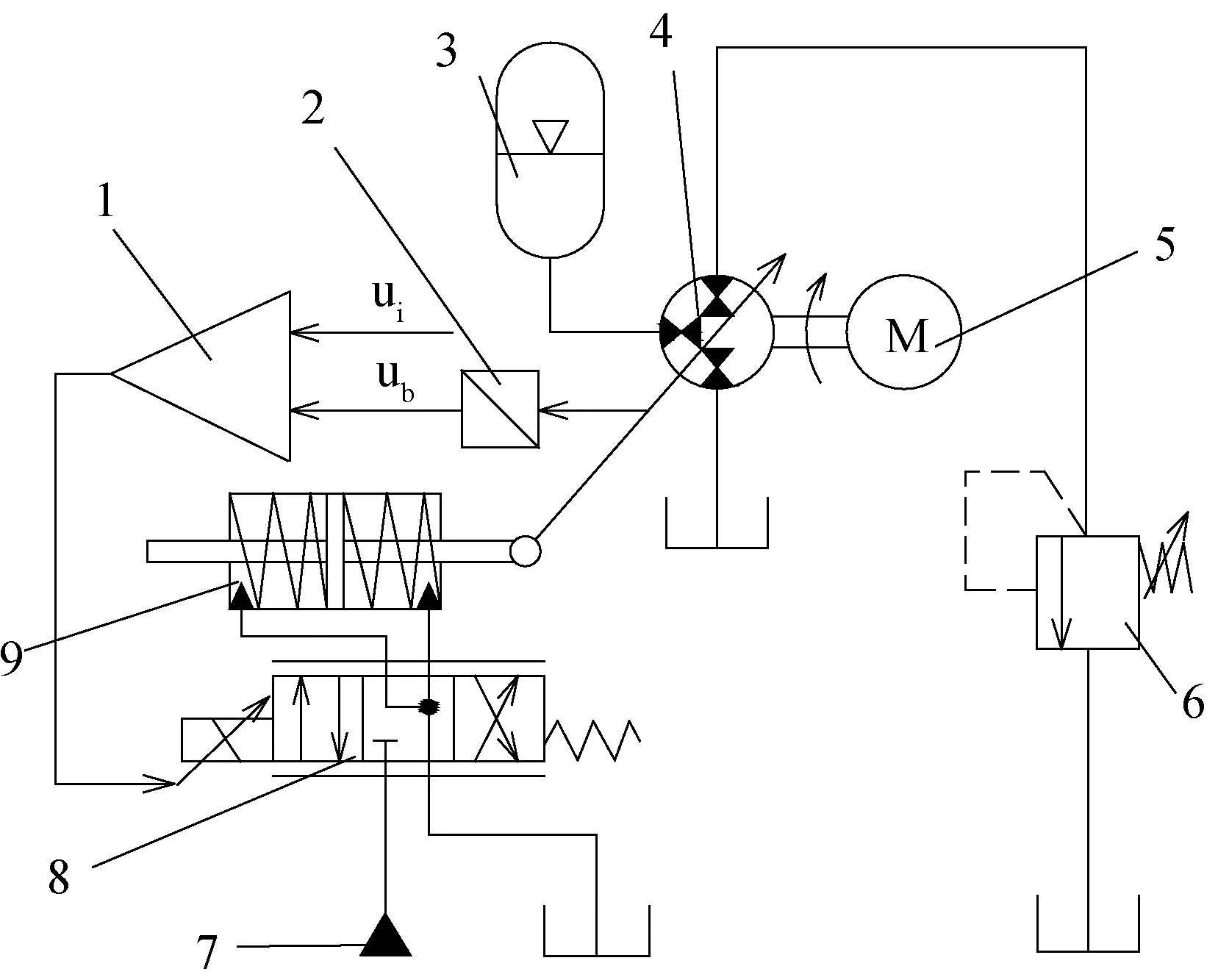

非對稱變量泵的流量大小控制原理圖見圖1. 流量控制機構主要由PLC控制器、角度編碼器、變量控制缸、伺服比例閥、恒定壓力源等元件組成,其中變量控制缸的活塞桿與變量泵內的斜盤以機械方式連接,通過調節活塞桿的位置,可控制斜盤的傾角,從而控制變量泵的輸出壓力。其它排油口T和B的出口壓力分別與蓄能器和溢流閥的設定值有關。斜盤角度調整量可由角度編碼器測得,由此計算輸出壓力反饋信號ub.ub與輸出壓力控制信號ui共同輸入PLC控制器內,通過內部邏輯運算,向伺服比例閥輸出控制信號,由此控制變量缸內活塞桿及關聯斜盤的運動,并最終控制變量泵的輸出壓力和流量。以上控制方式為壓力和流量的閉環反饋控制。

1—PLC控制器 2—角度編碼器 3—蓄能器 4—變量泵 5—電機 6—溢流閥 7—恒定壓力源 8—伺服比例閥 9—變量控制缸圖1 非對稱變量泵的流量大小控制原理圖

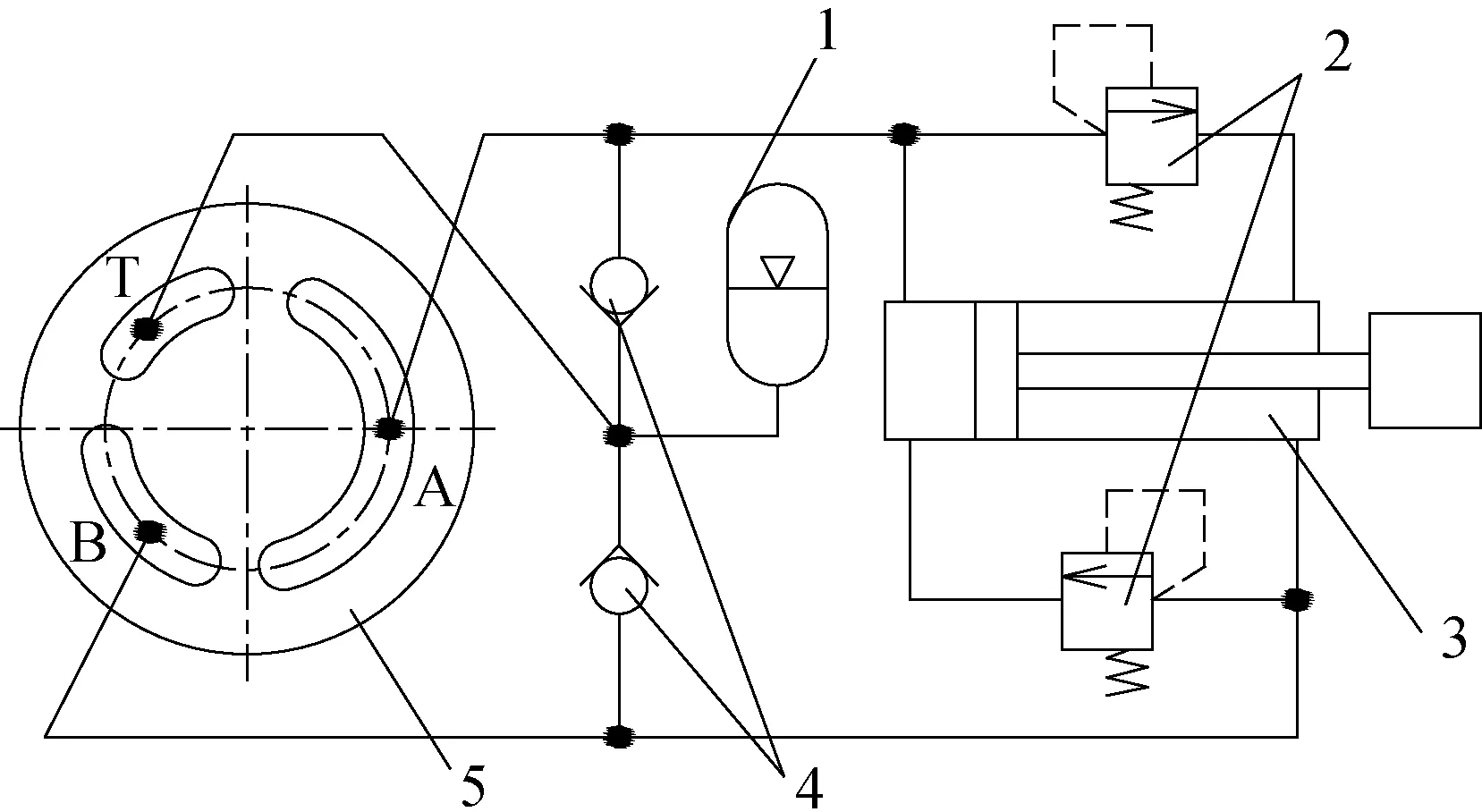

非對稱變量泵的流量分配原理見圖2,與定量泵的對稱形式配流盤不同,非對稱變量泵的配流盤采用三油口非對稱結構,以串聯式油口(圖2)為例,3處配流窗口的面積從大到小依次為A、B、T,其中B口和T口為兩個獨立的吸油或排油口,隨著斜盤角度的正負變化而改變工作狀態。當斜盤傾角為正時,A口從液壓缸的無桿腔吸油,而B、T口分別向液壓缸的有桿腔和蓄能器排油,由于兩腔面積差導致的流量突變被蓄能器吸收,因此可保證兩腔壓力穩定,活塞桿平穩收回;當斜盤傾角為負時,B、T口分別從液壓缸的有桿腔和蓄能器中吸油,然后再從A口排向液壓缸的無桿腔,活塞桿平穩伸出。單向閥負責控制蓄能器的補油方向。兩處溢流閥可保證系統壓力不超限。

1—蓄能器 2—溢流閥 3—液壓缸 4—單向閥 5—配流盤及配流窗口圖2 非對稱變量泵的流量分配原理圖

2 非對稱柱塞泵相關數學模型

根據變量泵的流量分配原理可知,假設液壓缸有桿腔和無桿腔的面積之比為λ,則變量泵配油盤上A、B、T 3處窗口的流量之比為:

qA∶qB∶qT=1∶λ∶(1-λ)

(1)

由軸向柱塞式變量泵的流量計算方法可知,配流盤B口的流量qB計算公式如下:

(2)

式中:

N—泵內的柱塞總數,個;

AP—柱塞的橫截面積,mm2;

r—柱塞所處分布圓半徑,mm;

ω—泵的輸入轉速,rpm;

α為斜盤傾角,(°).

由變量泵斜盤的受力狀態可知,斜盤的運動學方程為:

(3)

式中:

I—斜盤繞旋轉中心的轉動慣量,kg·m2;

m—變量控制缸中活塞的重量,kg;

L—斜盤所受作用力的力臂長度,mm;

mp—柱塞泵內單個柱塞的質量,kg;

C—斜盤的黏性阻尼系數;

k—變量控制缸中彈簧的剛度;

pL—外載荷壓力值,MPa;

A—變量控制缸的活塞面積,mm2;

Tt—變量泵內所有柱塞對斜盤的合力矩,N·m.

由變量泵的工作原理可知,合力矩Tt是周期性變化的,以柱塞變量泵為例,若電機輸入轉速為2 000 r/min,則Tt的變化頻率約為300 Hz,該頻率遠高于通過伺服比例閥控制變量缸的頻率,因此,Tt可用柱塞對斜盤的合力矩的平均值表示:

(4)

式中:

pT、pB、pA—分別為T、B、A口的壓力,MPa;

NP問題有好多個,裝箱問題是其中一個。設有體積分別為T1,T2,T3,……Tn的m種貨品要裝容量為c的箱子里。采用不同裝箱方法所需的箱子數可能不同[1]。要解決的問題是如何使用最少的箱子數將這m種貨品裝進去。裝箱問題是NP問題,這是不容易得到一個最佳的解決方案,為了比較快速得到滿意解,近似算法經常被使用。常見的算法[2]:NF(Next Fit)近似算法,BF(Best Fit)算法,BFD(Best Fit Deceasing)算法,FF(First Fit)近似算法,FFD(First Fit Decreasing)近似算法等。

γ1—變量缸內柱塞從配流口T(或A)到配流口A(或B)的等效壓力過渡角,(°).

由于圖1中伺服比例閥的頻寬相對較大,因此可將其簡化為一階系統,則伺服比例閥滿足以下數學模型:

(5)

式中:

Kv—螺線管力常數;

ui—控制電壓,V;

T1—時間常數;

xv—比例閥閥芯的位移量,mm.

qL=Kqxv-KcpL

(6)

式中:

qL—零工作點位置的流量,即負載流量,m3/s;

Kq—流量增益;

Kc—流量壓力系數;

pL—變量控制缸兩側的壓差,即pL=p1-p2,p1、p2分別為變量控制缸兩腔的壓力。

伺服比例閥在其它工作位時,假設忽略管路沿程壓力損失,壓力介質溫度恒定,且變量控制缸的各種泄漏損失均為層流,則變量控制缸的流量連續方程:

(7)

式中:

Ct—圖1變量控制缸的總泄漏系數;

Vt—變量控制缸的總壓縮容積,mm3;

βe—壓力介質的體積彈性模量。

以上各式即為不對稱柱塞式變量泵的各元件參數的數學模型,由此可進行虛擬建模和仿真。

3 非對稱泵控單出桿液壓系統仿真

為進一步研究不對稱柱塞式變量泵的系統特性,利用AMESim軟件對該系統進行建模和仿真,并分別根據上述相關數學模型對系統參數進行設定。

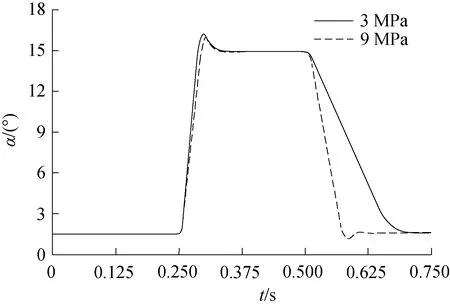

模型中,設定泵內斜盤傾角α=15°,油口A處于吸油狀態,壓力pA=0,油口B和T處于排油狀態,壓力pB=20 MPa,當T口排油壓力pT分別為3 MPa、9 MPa時,斜盤的角度變化響應曲線見圖3.由圖3可見斜盤角度由1.5°增大至15°時,角度變化的響應時間受pT的影響較小;當斜盤角度由大變小時,pT=3 MPa對應的斜盤響應時間為0.215 s,而pT=9 MPa

對應的斜盤響應時間縮短至0.076 s. 這是因為,當B口和T口的壓差由17 MPa減小至11 MPa時,由式(4)可知,作用在斜盤上的合力矩Tt減小,而當斜盤傾角也減小時,則伺服比例閥閥口兩側的壓差增大,相當于增大了流量增益Kq,由此提高了斜盤角度變化的響應速度。

圖3 斜盤角度變化響應曲線圖

由此可知,對于串聯式三油口非對稱柱塞變量泵,為提高斜盤變化的響應速度,應盡量縮小B口和T口的壓差,即增大T排油壓力,而增大T口壓力將增加系統耗能,因此在該類型泵使用過程中,應盡量選擇合適的T口排油壓力。

4 結 論

由于非對稱式柱塞變量泵可消除由單出桿液壓缸兩腔面積差造成的壓力和速度突變問題,因此適宜應用在掘進機液壓系統中。為進一步了解該類型變量泵的工作特性,分析了非對稱式柱塞變量泵的流量大小控制和流量分配原理,并分別對柱塞泵變量控制系統的流量計算、斜盤動力學方程、伺服閥壓力和流量控制方程等相關數學模型進行了研究,并以此為基礎,利用AMESim軟件建立了該系統的仿真模型。仿真結果表明,為同時保證斜盤較快的響應速度和較低的系統能耗,應選擇合適的T口排油壓力。