基于數字車間的聯合收獲機制造品質終檢系統研究

倪昕東 陳 度 王書茂 鄧志恒

(1.中國農業大學工學院, 北京 100083; 2.中國農業大學現代農業裝備優化設計北京市重點實驗室, 北京 100083)

0 引言

聯合收獲機是復雜的農機裝備,其制造過程通常需要歷經下料、機加工、焊接、噴漆、部裝、總裝、檢驗等上百道工序,屬于典型的離散制造過程,具有物料品類多樣、生產環節繁雜、過程控制多變等特點。為適應不同區域農藝生產模式的多樣性,我國聯合收獲機設計制造過程還存在定制化程度高、制造品質控制難等問題,影響了整機產品的作業性能和可靠性,進而成為制約我國聯合收獲機產品走向國際市場的重要因素。

數字車間是數字化、網絡化技術在車間工廠的綜合應用。數字車間以機加工中心、機器人、傳感單元、自動測試系統等自動化設備為物理基礎,搭建車間各元素的數字模型,通過車間管控系統和數字模型與物理基礎之間的深度融合,將車間制造過程以可視化形式呈現,實現了制造過程的精準直觀管控[1-2]。在高端裝備制造領域,為了保證產品的制造品質,結合數字車間技術已經進行了產品設計、制造過程監控及質量檢測等方面的研究。在航空航天制造領域中,傳統的設計制造手段已無法滿足現代航空航天制造業對裝配精度和生產效率的需求[3],通過數字化裝配、生產制造工藝規劃與裝配仿真結合的方法[4-5],在仿真平臺上完成虛擬裝配后生成車間指令,實現零部件加工“一次性正確”和裝配無縫連接[6]。波音787生產線上數字化檢測技術已得以實現,通過三維空間檢測技術與質量控制手段建立數字化檢測體系,實現了精準定位和安全裝卸[7]。在高端汽車生產制造過程中,車間生產正逐漸從自動化朝著數字化方向轉型,以產品生命周期管理模式實現了從產品設計、工藝規劃、生產制造到維護預警[8-10]的虛擬生產和質量監控仿真,確保整車產品的質量和一致性。

在農機裝備領域,發達國家制造企業已經廣泛采用在線檢測、質量自動調控、數字化評估模型等技術和平臺對產品制造品質進行監控,極大地提升了關鍵零部件及整機的制造品質和產品一致性[11-14];我國對關鍵部件的檢測技術已逐漸成熟,采用激光測距實現包括滾筒圓柱度及外輻盤焊接垂直度在內的聯合收獲機脫粒滾筒焊接質量檢測技術[15]、通過工業相機開發基于機器視覺的收獲機械發動機孔組位置度誤差檢測技術[16]等都為農機裝備制造品質和工作性能的檢測提供了解決思路,但針對整機制造品質尚未形成較為成熟的制造過程質量檢測與評價體系。目前,聯合收獲機的制造品質檢測主要采用人工查驗方式,其數字化和自動化水平低,產品質量評價以專業人員經驗為主,缺乏成套的自動化檢測設備及定量評價手段,亟需對聯合收獲機制造品質快速檢測方法和檢測系統進行研究。

本文以聯合收獲機整機制造品質評價為研究對象,構建整機制造品質終檢系統數字車間虛擬仿真模型,利用Visual Components平臺對設計的多工位流水線式和多功能單元線式2種工藝布局的適用性、檢測節拍、儀器利用率等車間運行參數進行仿真分析。在此基礎上,開發聯合收獲機電氣檢測系統,并通過車間生產實驗對系統的適用性進行驗證。

1 整機制造品質檢測方法

1.1 檢測項目確定

聯合收獲機制造品質檢測項目的確定依據主要包括:①國家及行業對聯合收獲機的制造品質提出的規定和要求(表1)。②聯合收獲機制造企業結合產品特點規定的技術需求和實際生產需要。

表1 聯合收獲機制造品質相關標準Tab.1 Manufacturing quality related standards for combine harvester

結合國家相關行業標準和企業具體需求,本文提出的聯合收獲機制造品質終檢系統的檢測項目(表2)將從聯合收獲機的作業安全、環保指標和電液系統工作性能3方面進行檢測和評價。

1.2 檢測方案設計

根據確定的檢測項目,設計了多工位流水線式檢測系統和多功能單元線式檢測系統2種布局方案,以“檢測流程有序、合理高效利用空間”的原則對2種檢測方案進行布局規劃。

表2 整機檢測項目Tab.2 Machine inspection items

在多工位流水線式檢測系統中,通過整合檢測功能,將各檢測項目分布于轉向輪定位檢測、制動及液壓性能檢測、燈光噪聲及排放檢測和電氣性能檢測4個檢測工位中(圖1)。以生產流水線形式連續、高效、有序地進行聯合收獲機制造品質檢測,4個工位之間相互獨立、便于管理,適合于日產量較高的產品型號。另外,對于檢測過程中發現的部分生產和裝配問題,可以安排專業人員進入檢測工位,進行故障的排查和處置,提升生產效率。但是,流水線式檢測布局方案需要對現有檢測車間進行大幅改造,整體投資大,且在生產過程中需要投入較多的專業檢測人員。

圖1 多工位流水線式檢測方案Fig.1 Multi-station pipelined inspection system

不同于多工位流水線式檢測系統,多功能單元線式檢測系統將各檢測項目集成于單個車間工位中,布局方案設計源于單元線(Cell line)[23]生產方式,具有占用空間小、建線周期短、檢測人員投入少等優點。綜合考慮現場空間、儀器設備間干涉、布局合理性、操作流程順暢性等問題,設計的多功能單元線式檢測車間如圖2所示。

圖2 多功能單元線式檢測方案Fig.2 Multi-functional cell-line inspection system

2 數字檢測車間建模與仿真

在傳統生產制造過程中,車間的運行和管理模式存在諸多亟需改進的問題,比如,車間內大量信息由人工統計完成,以書面文件形式匯報,數據整理時間長且數字化程度低;生產制造多以多車間協同作業進行,協同管理難,任務分配工作量大;離散型制造過程物料品類多樣、生產環節繁雜、過程控制多變,制造過程質量監控難[24]。在工業4.0背景下,通過數字化系統平臺實現多車間運行的協同管理,將有效提升生產質量的智能化水平和生產效率[25]。

2.1 系統建模

選用Visual Components作為檢測系統的仿真環境(圖3),能夠實現對車間環境、儀器設施、虛擬人員等復雜模型的快速修改和指令變更。Visual Components中進行模擬仿真的對象即為組件,使用SolidWorks建模軟件對聯合收獲機整機制造品質終檢系統中所使用的傳感模塊、檢測儀器、生產車間以及被測對象進行三維建模,并導入Visual Components創建為仿真組件,將檢測方案映射到三維建模平臺,有效評估聯合收獲機整機制造品質終檢系統設計方案的可行性、適用性和合理性。

圖3 Visual Components仿真環境Fig.3 Visual Components simulation environment

在Visual Components中進行檢測系統數字車間搭建,車間內儀器設備、工作人員、聯合收獲機以及檢測現場之間協同調整,對模型之間的空間位置干涉、工作人員操作效率、儀器設備功能效率等車間生產元素的空間布局和檢測工藝規劃進行評價和優化,通過數字化仿真平臺實現車間布局設計和工藝規劃效率的提升。

2.2 系統仿真分析

生產檢測效率、儀器利用效率、人員工作強度是評價聯合收獲機整機制造品質終檢系統的3項重要指標。通過Visual Components數字化設計平臺的仿真功能,對設計的2種工藝布局形式進行分析和評價,將為終檢系統的開發提供依據。系統仿真及評估方法如圖4所示。

圖4 系統仿真與分析評價框圖Fig.4 System simulation and analysis evaluation diagram

2.2.1多工位流水線式檢測系統仿真

多工位流水線式檢測系統由多個工位組成,且每個工位的檢測時間不同,為了提高檢測效率和設備利用率,需要考慮到每個工位的檢測節拍,并確定多工位流水線式檢測系統的整體檢測流程。為區分檢測系統的不同工位布局方案,用A代表轉向輪定位檢測工位、B代表制動及液壓性能檢測工位、C代表燈光噪聲及排放檢測工位、D代表電氣性能檢測工位,通過系統仿真,檢測過程耗時分別為140、205、196、129 s。通過對4個檢測工位的多種布局方式進行逐個仿真,發現各種布局形式均能夠順利完成檢測任務且無阻塞現象,對具有代表性的4種布局方式進行比較,并進行1 h系統動態仿真,仿真結果如表3所示。

表3 多工位流水線式檢測系統布局對比Tab.3 Layout comparison of multi-station pipelined inspection system

由表3可知,布局方式B-A-C-D的單臺檢測耗時最短,且單位時間內完成檢測任務最多,所以多工位流水線式檢測系統按照“制動及液壓性能檢測工位—轉向輪定位檢測工位—燈光噪聲及排放檢測工位—電氣性能檢測工位”的順序進行檢測線布局。在該布局方式下進行的系統仿真過程中,以第1臺聯合收獲機駛入制動及液壓性能檢測工位作為起始點,580 s時第1臺聯合收獲機駛出電氣性能檢測工位,1 h內共有16臺聯合收獲機駛入檢測系統,其中14臺完成全部檢測任務,仿真情況如圖5所示。

圖5 流水線式檢測過程仿真結果Fig.5 Test process simulation results of multi-station pipelined inspection system

以檢測系統中設備使用效率及自動化程度較高的燈光檢測儀為分析對象,當燈光檢測儀的感光探頭發生位移即判斷其進入工作狀態。在1 h的終檢系統仿真過程中,燈光檢測儀的工作時間為1 173 s,使用效率為32.6%,工作情況如圖6所示。

圖6 1 h內燈光檢測儀工作情況(流水線式)Fig.6 Working condition of light detector in 1 h (multi-station pipelined inspection system)

在勞動強度方面,利用虛擬機器人對終檢系統工作人員工作步數、心率和工作效率進行仿真分析,其結果為檢測工位的工作內容安排、人員數量投入、勞動效果評價等提供依據。多工位流水線式檢測系統在布局方式B-A-C-D下進行仿真,工作人員平均工作步數2 131步、最高心率110次/min、工作效率為8.4%。

2.2.2多功能單元線式檢測系統仿真

多功能單元線式檢測系統將多個檢測項目集成于單個檢測系統中,檢測人員的數量成為影響檢測系統運行成本和檢測效率的重要因素。為了驗證人員配置的最優方案,分別為終檢系統操作配置2、3、4名檢測人員并進行仿真分析,仿真結果如表4所示。

表4 不同人員數量配置條件下工作強度情況Tab.4 Workers’ work intensity comparison under different configurations

由表4可知,為系統配置2名檢測人員時,人員平均工作效率最高,但每小時完成檢測任務數量較少(6臺),系統整體工作效率較低;當為系統配置4名檢測人員時,每小時可以完成較多的檢測任務(7臺),但由于人員數量較多,導致每名工人工作效率較低,存在勞動力過剩現象,人員投入成本高;當配置3名檢測人員時,通過平均工作步數、工作效率和每小時完成檢測數量3項指標對比分析,均能達到較好的區間范圍。因此,多功能單元線式檢測系統將設計在3名檢測人員的條件下進行仿真,對系統的檢測效率、儀器設備使用效率和工作強度進行分析。

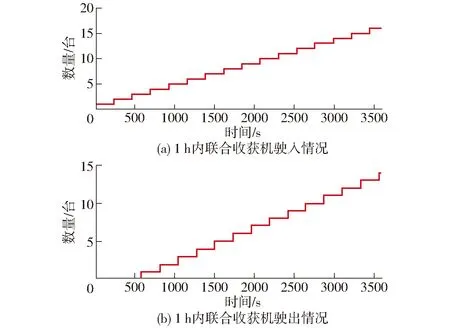

為得到多功能單元線式檢測系統的檢測效率,同樣以每小時完成檢測臺數和單臺檢測時間作為評價標準,以第1臺聯合收獲機駛入工位作為開始,駛出工位作為完成檢測任務的標志。經過1 h的系統仿真,分析計算后得到單臺聯合收獲機完成檢測任務共耗時503 s,1 h內共有8臺聯合收獲機駛入檢測工位,其中7臺完成全部檢測任務駛離檢測工位,如圖7所示。所以,采用多功能單元線式檢測方案,并配置3名檢測人員進行整機制造品質檢測時,每小時可以完成7臺產品檢測的工作任務。

圖7 單元線式檢測過程仿真結果Fig.7 Test process simulation results of multi-functional cell-line inspection system

同樣以燈光檢測儀作為儀器設備使用效率的分析對象,感光探頭發生位移即判斷其進入工作狀態。仿真結果表明燈光檢測儀在1 h內的工作時間為572 s,工作效率為15.9%,工作情況如圖8所示。

圖8 1 h內燈光檢測儀使用效率(單元線式)Fig.8 Use efficiency of light detector in 1 h (multi-functional cell-line inspection system)

為了驗證3名檢測人員的工作強度,通過虛擬機器人,分別對3名工作人員在單位時間內的工作步數、心率和工作效率進行分析。3名檢測人員在檢測過程中的工作安排為:1號人員負責轉向輪定位檢測和燈光噪聲及排放檢測;2號人員負責制動及液壓檢測和電氣系統檢測;3號人員負責協助1號人員進行儀器設備安裝及現場指導和系統操作。經過1 h系統仿真,3名檢測人員的工作步數、最高心率和工作效率如表5所示。

表5 多功能單元線式檢測系統工人工作情況Tab.5 Workers’ working condition of multi-functional cell-line inspection system

2.3 仿真結果分析

多工位流水線式檢測系統和多功能單元線式檢測系統的仿真結果對比見表6。

表6 2種檢測方案仿真結果對比Tab.6 Simulation results comparison of two inspection systems

在系統整體檢測效率方面:多功能單元線式檢測系統的單臺檢測耗時明顯比多工位流水線式檢測系統要短,主要是由于多工位流水線式檢測系統中,被測聯合收獲機需要在不同檢測工位完成相應的檢測項目,機器在工位轉移過程中耗費較多時間,增加了整機的檢測時間;但多工位流水線式檢測系統中多個工位可以實現同時作業,檢測效率較高,即使單臺收割機檢測耗時較長,每小時仍可以完成較多的檢測任務。

在儀器設備的使用效率方面:多工位流水線式檢測系統的儀器設備使用效率要明顯高于多功能單元線式檢測系統,由于多工位流水線式檢測系統在工作過程中可以多工位、多項目同時進行檢測生產,大大降低了儀器設備的閑置時間,整體使用效率較高,但同時儀器設備的工作負荷也隨之增加。

在檢測人員投入和工作效率方面:多工位流水線式檢測系統需要投入較多檢測人員,生產成本投入較高;從工作人員平均步數、最高心率等工作強度指標進行對比分析,2種檢測系統方案沒有明顯差異,但多工位流水線式檢測系統每個工位的人員工作效率較高。

通過以上分析表明,2種檢測系統布局方案各有自身的特點和適用場景,但均能夠滿足大中型聯合收獲機生產企業整機下線終檢生產實際需要。多工位流水線式檢測系統需要較大的空間進行場地建設,投入成本高,適用于大批量產品檢測需要;多功能單元線式檢測系統占地面積小,系統柔性較高,且建設投入成本低,更適合于生產批量較少、定制化程度較高的大型智能化聯合收獲機整機產品。

3 電氣性能檢測系統設計與驗證

對聯合收獲機整機制造品質終檢系統布局方案和檢測工藝流程仿真結果表明,各項檢測任務均能夠按照相關標準和實際生產需求完成,為了更好地驗證多功能單元線式檢測系統的可行性,開發基于虛擬儀器平臺的電氣性能參數檢測系統,并進行實驗驗證。

3.1 軟硬件設計

3.1.1硬件設計

聯合收獲機的電氣系統主要包括燈光、儀表、啟動電路、蓄電池等模塊,其制造品質是影響整機產品作業可靠性和安全性的重要因素。聯合收獲機的電氣檢測系統主要包括啟動性能、用電器質量、總線故障診斷等方面的檢測和診斷功能,具體檢測原理是在不破壞原有線路的基礎上,通過電流傳感器、電阻儀、CAN總線分析儀等傳感模塊和儀表,對被測產品電氣參數和性能進行快速綜合的分析和評價。聯合收獲機整機電氣性能檢測系統方案如圖9所示。

圖9 聯合收獲機整機電氣性能檢測系統硬件方案圖Fig.9 Electrical testing system hardware scheme

3.1.2軟件開發

虛擬儀器的靈活性使上位機軟件可以代替傳統硬件設備的諸多功能,很多傳統的儀器設備需要計算機的搭配使用,虛擬儀器可以通過計算機的某些功能和兼容性代替傳統硬件,上位機測控軟件是虛擬儀器技術的核心,實現友好的人機交互、儀器設備測試功能以及實現與硬件設備之間的數據互通[26-27]。本文選用LabWindows/CVI為軟件平臺進行電氣性能檢測系統軟件的開發。

圖10 軟件架構Fig.10 Software architecture

檢測軟件的架構設計(圖10)基于模塊化分區理念,將相同類型的功能整合在1個模塊分區中,軟件運行時根據需要調用分區,使用者在使用時操作更便捷,更加清晰明了地獲得需要的數據,同時也有利于軟件管理,提高軟件運行穩定性[28]。

電氣檢測系統軟件主要包括4部分:參數設置、信號采集、數據處理、報表分析。參數設置包括性能評價閾值區間的設置、產品型號、操作人員等信息的錄入等;信號采集主要是將傳感模塊和總線分析儀采集到的原始信號,通過數據協議進行傳輸;數據處理主要是提取原始數據中的特征信息,并通過波形圖標等形式進行實時顯示;報表分析主要實現歷史數據的回調分析、特征查詢、報表打印等功能。

3.2 實驗驗證與結果分析

聯合收獲機電氣性能檢測分為靜態性能參數檢測和動態性能參數檢測。靜態性能檢測主要包括用電器工作電流和整機總線參數2部分;動態性能檢測主要對整機啟動性能進行分析和評價。

靜態性能檢測主要采用以下方式進行驗證:隨機抽取1臺聯合收獲機,由檢測人員安裝電流傳感模塊(圖11),通過總線接口將總線分析儀接入聯合收獲機電氣系統。檢測前,根據待測機型修改并確認各用電器額定工作電流的合格區間,檢測過程中駕駛員根據指示,依次開啟用電器,軟件系統自動獲取傳感器數據,與設置的合格區間進行比對后,生成檢測結果并自動保存,靜態性能參數檢測交互界面如圖12所示。

圖11 電流傳感器安裝Fig.11 Current sensor installation

圖12 靜態參數檢測界面Fig.12 Static parameter inspection

動態性能參數檢測(圖13)主要對聯合收獲機啟動過程中啟動回路和發動機的工況參數進行分析和評價。為了驗證系統工作的準確性和可靠性,通過實驗對10臺聯合收獲機進行動態性能測試,包括啟動電流、啟動時間、油耗、發動機轉速等數據和結果的分析,測試結果如表7所示。

圖13 動態參數檢測界面Fig.13 Dynamic parameter inspection

通過數據分析可以發現,被測聯合收獲機的啟動電流、啟動壓降、充電電壓、發動機轉速的變化情況基本一致,檢測數據均在合格區間內;但由于聯合收獲機完成裝配后還未進行道路測試和整機工況磨合,發動機和主要工作部件還未達到最佳工作狀態,存在啟動運行不穩、整機運轉不暢等問題,造成啟動電流、發動機瞬時油耗等參數一致性較差。

表7 電氣性能動態參數檢測結果Tab.7 Dynamic parameters test results of inspected combine harvesters

通過靜態性能參數和動態性能參數生產檢測實驗,結果表明整機電氣檢測系統的功能運行穩定,信號采集正常,能夠在不破壞原有線路的條件下完成聯合收獲機整機電氣系統性能參數的快速檢測,符合聯合收獲機整機制造品質檢測生產的實際需求。

4 結論

(1)針對聯合收獲機制造品質檢測過程中存在的問題,在整合國家相關標準及企業生產實際的基礎上,提出了聯合收獲機整機制造品質終檢方案及相應的檢測方法。根據生產需求設計了多工位流水線式和多功能單元線式2種終檢系統工藝方案。

(2)建立了2種終檢系統的數字車間模型,并在Visual Components數字工廠建模軟件平臺上進行了動態仿真。通過對比2種方案的生產檢測效率、儀器設備使用效率和人員工作強度,綜合分析了2種方案的優缺點,最終確定多功能單元線式檢測方案更適用于大型聯合收獲機制造過程質量的檢測。

(3)為了驗證多功能單元線式檢測系統在生產實際中的可行性,開發了聯合收獲機電氣性能檢測系統。通過靜態參數和動態參數的生產檢測,驗證了電氣檢測系統的適用性和可靠性,實驗結果表明,基于虛擬儀器技術開發的整機電氣性能檢測系統能夠滿足實際生產檢測需求,基于檢測數據的評價分析能夠為企業評估聯合收獲機整機電氣系統制造品質的一致性和可靠性提供依據。