差速充種溝式小麥單粒排種器優化設計與試驗

趙 金 鄭 超 張晉國 韓東亮 粘永康 孫 楠

(1.河北農業大學機電工程學院, 保定 071001; 2.河北農哈哈機械集團有限公司, 石家莊 052560)

0 引言

隨著精準農業的推廣和精量播種技術的發展,精量播種已經成為現代農業播種技術體系的主要組成部分[1-2]。小麥精播技術具有明顯的省種、增效特征,具有巨大的經濟效益和社會效益[3-4]。均勻播種既可以保證作物生長過程中營養的均衡、實現優質高產,又可以為后續機械化收割提供有利的條件[5-6]。精量播種是將預定數量的種子播種到田間預定的位置,是由株距、行距和播深所決定的播種技術[7]。因此,小麥精量播種是指減少播量、提高播種質量,使小麥單粒種子的三維空間坐標符合要求,也就是使種子在田間具有精確的播深、行距和株距[8]。

影響小麥播種機播種精度的主要部件是排種器[9-13]。我國使用的小麥播種機多采用外槽輪式排種器,播種形式有條播、撒播以及寬苗帶播種,均不能確定株距。外槽輪式排種器結構簡單、成本低、工作可靠、調整方便,能夠滿足目前播種要求[14-16]。但是,該排種器在低速或小播量播種時排種存在脈動性,使播種均勻性和穩定性受到影響。外槽輪式排種器直徑小,高速作業時轉速提高,則充種率會降低,種子的破損率也隨之增高,很難實現小麥的均勻播種[17-18]。國外精量排種器發展較快,主要用于玉米等大粒種子的播種,小麥播種機多為氣力輸送式條播機,未實現定株距播種。而法國、奧地利等國家相繼研制的單粒氣吸式播種機僅適用于小區作業[19]。

針對上述問題,本文研究一種能夠提高小麥播種機播種質量、減小脈動性影響、并可提高小麥播種作業效率和種行內種子分布均勻性的差速充種溝式小麥單粒排種器,以進一步推動小麥精量播種農藝技術的發展。

1 總體結構與工作原理

1.1 總體結構

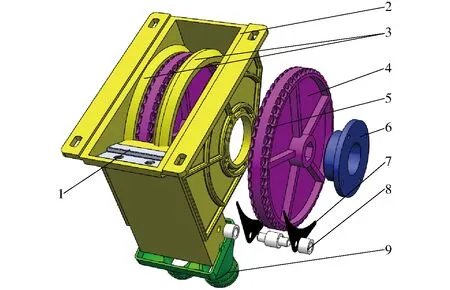

排種器主要由排種器殼體、弧形擋板、雙邊交替充種旋轉輪盤、排種器側端蓋、清種刷、投種片、投種片限位銷軸、排種漏斗等組成。圖1為排種器爆炸圖。

雙邊交替充種旋轉輪盤沿圓周方向加工種溝,種溝底部設計有種溝隔板,用于存放、排布種子,并帶動種子產生運動。旋轉的兩個雙邊交替充種旋轉輪盤分別插入靜止的3個弧形擋板中間,作業時雙邊交替充種旋轉輪盤與弧形擋板間產生差速運動,對種子進行擾動。排種器側端蓋軸向限制雙邊交替充種旋轉輪盤的位置。清種刷安裝在排種器殼體上,用于清掉種溝上方多余的種子。在排種器投種位置處固定有投種片,用于投種,同時將種溝內殘留的藥末和雜質清出,預防長時間作業后種溝產生堵塞。投種片限位銷軸用于限制投種片的軸向位置。清落的小麥種子通過排種漏斗排出,完成投種作業。雙邊交替充種旋轉輪盤直徑設計為150 mm,適宜高速作業,相同播量條件下,其角速度較低,可減少離心力對充種的影響,延長充種時間,提高充種效率。

1.2 工作原理

如圖1所示,通過六方軸插入雙邊交替充種旋轉輪盤內孔傳輸旋轉動力,種子覆蓋在排種器殼體上部。未達到清種刷位置前為充種區,雙邊交替充種旋轉輪盤轉動,迫使種帶運動,與弧形擋板產生差速運動,利用差速原理,使種子順利落入種溝內。種溝內的種子排列有序并隨雙邊交替充種旋轉輪盤轉動,經清種刷將種溝上方多余的種子清除。種子通過清種刷后進入導種區,種溝運送種子至投種區,在投種區種子靠自身重力、離心力以及受投種片擠壓脫離種溝,進入排種漏斗進行投種。

圖1 差速充種溝式小麥單粒排種器爆炸圖Fig.1 Exploded diagram of different-speed single grain seed-metering device with seed-filling groove for wheat1.清種刷 2.排種器殼體 3.弧形擋板 4.雙邊交替充種旋轉輪盤 5.種溝隔板 6.排種器側端蓋 7.投種片 8.投種片限位銷軸 9.排種漏斗

2 種子在排種器內受力分析

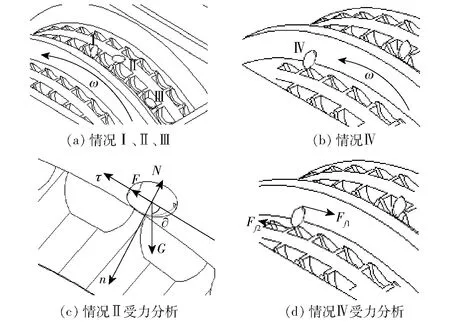

種子通過種箱從雙邊交替充種旋轉輪盤正上方落入到充種溝內充種區,圖2a、2b所示的Ⅰ、Ⅱ、Ⅲ、Ⅳ即為種子落入雙邊交替充種旋轉輪盤充種溝內的4種情況,Ⅰ為種子豎立落入種溝內,Ⅱ為種子落在種溝隔板頂上,Ⅲ為種子平躺入種溝,Ⅳ為種子一端在弧形擋板上,一端在雙邊交替充種旋轉輪盤上。Ⅱ、Ⅳ處種子在充種溝外,下面分析Ⅱ、Ⅳ處的種子受力情況。

圖2 種子落入種溝情況和種子受力分析Fig.2 Condition of seeds fell into the filling groove and stress analysis of seeds

2.1 種子在Ⅱ處的受力分析

當雙邊交替充種旋轉輪盤處于靜止狀態時,種子位于種溝壁上,雙邊交替充種旋轉輪盤以ω開始轉動,則由于其他種子因重力產生的壓力以及其本身的慣性作用,種子將失去平衡落入種溝內;如果雙邊交替充種旋轉輪盤以ω轉動,種子由于拖帶層牽連運動會產生速度[20],當種子速度為vw,雙邊交替充種旋轉輪盤旋轉速度為vs時,種子受力情況如圖2c所示,并建立最初時刻的方程組

(1)

式中Ff——種子與種溝隔板頂端表面之間產生的摩擦力,N

G——種子重力與其他種子施加的壓力之和,N

N——種溝隔板頂端對種子的支持力,N

?——種子所在位置與雙邊交替充種旋轉輪盤圓心的連線與水平位置的夾角,(°)

由式(1)和牛頓第二定律可推出

(2)

式中aτ——種子在τ方向的加速度,m/s2

m——種子質量,g

由式(2)可知,當Ff≠Gcos?時,種子在τ方向做變加速運動,且加速度隨?的改變而改變。

vw=v0+aτt

(3)

Ff=μFn

(4)

式中v0——種子的初始速度,m/s

t——種子從初速度到末速度時所經過的時間,s

μ——摩擦因數

Fn——種子在種溝隔板頂端產生摩擦力時的正壓力,N

當初始時vw=vs,種子在瞬時位于種溝隔板頂端上方,相對于種溝隔板頂端是靜止的,但經過t時間后,根據式(3)vw變成v′w,種子與種溝隔板頂端產生相對運動,隨后落入種溝;當初始時vw≠vs,則種子與種溝隔板頂端產生相對運動,種子隨即落入種溝。

當?很小時,合力G在τ負方向上的分力很大,而在n正方向上的分力很小,即產生摩擦力Ff時的正壓力很小,所以充種時主要靠合力G進行充種;隨著?增大,合力G在τ負方向上的分力逐漸減小,而在n正方向上的分力逐漸加大,種子對種溝隔板頂端產生的正壓力也逐漸增大,摩擦力Ff增大,種子進行變加速運動,通過與種溝隔板頂端產生的相對運動,種子可充入到種溝內。

2.2 種子在Ⅳ處的受力分析

種子一端在排種器殼體內的弧形擋板上,一端在雙邊交替充種旋轉輪盤上,此時種子除了具有圖2c的受力情況外,種子上端還受到靜止的弧形擋板的摩擦力Ff1,種子下端受到雙邊交替充種旋轉輪盤產生的摩擦力Ff2,摩擦力Ff1與摩擦力Ff2方向相反,如圖2d所示,由式(4)可知實際作業時種子上方還會有其他種子產生壓力,因此產生摩擦力Ff1與摩擦力Ff2的正壓力較大,所以摩擦力Ff1與摩擦力Ff2較大。設種子的長軸直徑為L,Ff1產生力矩M1,Ff2產生力矩M2,則

(5)

在力矩M1、M2的作用下,Ⅳ處種子轉動后落入種溝內。圖2d中種子為豎直狀態同時接觸雙邊交替充種旋轉輪盤和弧形擋板,如果Ⅳ處種子為橫臥狀態時,也會同時產生摩擦力Ff1與摩擦力Ff2,不同的是種子短軸小于長軸,因此,力矩減小,種子轉動能力減小,通過合外力產生的加速度,使其與雙邊交替充種旋轉輪盤產生相對運動后落入種溝內。

3 優化及仿真試驗

根據種子在排種器內的受力情況分析結果,運用受力分析、仿真試驗對排種器進行優化設計。

3.1 優化目標

基于種子在排種器上受力分析結果對排種器進行優化設計,結合排種器結構特性以及小麥單粒排種要求,建立優化目標:①確定差速充種溝結構中弧形擋板固定位置。②確定充種溝尺寸參數。③確定弧形擋板凸起斜度。

3.2 差速充種溝充種差速優化

差速充種溝由弧形擋板與雙邊交替充種旋轉輪盤組合而成。為了提高充種效率,充種溝的位置應使種子的運動軌跡與充種溝的運動軌跡重合,充種溝中心離排種器側壁越近,充種性能越好[21],原因是側壁相對靜止,輪盤轉動時,二者之間存在差速運動,可提高充種效率。因此,設計雙邊交替充種旋轉輪盤邊緣為充種溝,且充種溝外側設置弧形擋板,即側壁。當側壁固定,雙邊交替充種旋轉輪盤作業轉動時,為差速充種;當側壁固定在雙邊交替充種旋轉輪盤上時,則無差速充種。雙邊交替充種旋轉輪盤與弧形擋板間是否存在差速運動會對種子層運動產生影響。因此采用單因素試驗法,對弧形擋板固定位置進行研究。

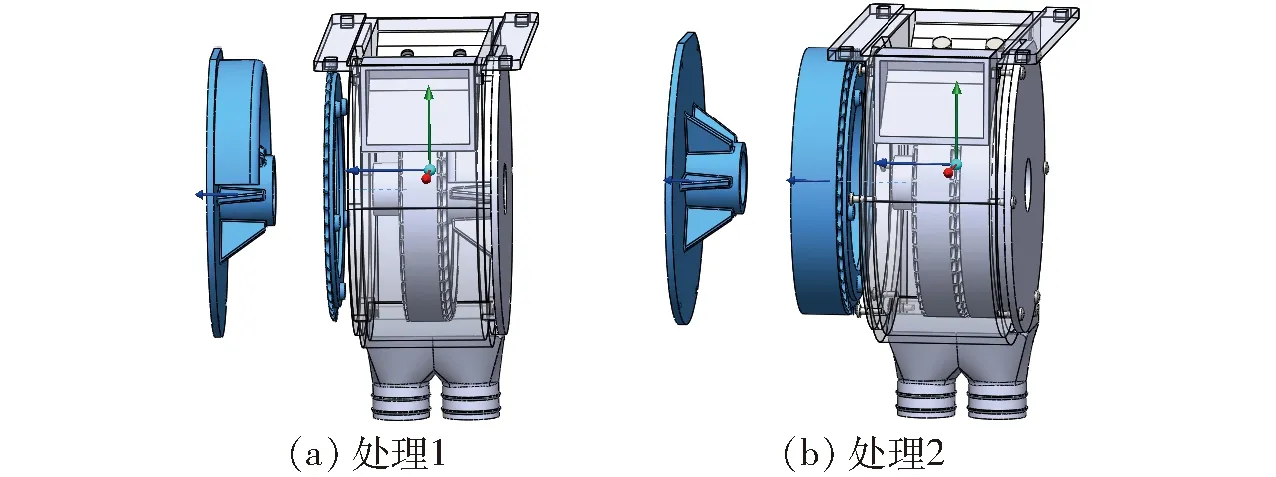

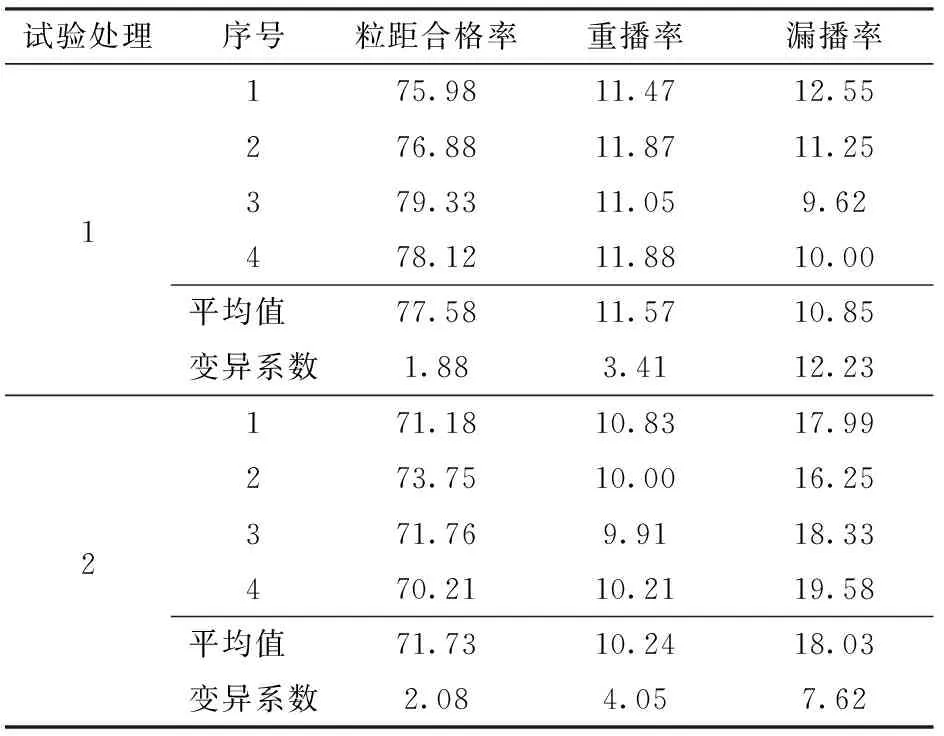

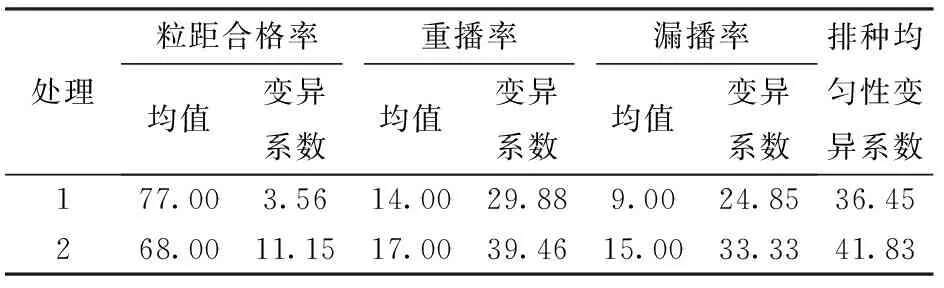

通過仿真模擬試驗測定差速充種效果。圖3為仿真試驗模型,圖3a弧形擋板固定在側板上,可形成差速充種溝(處理1);圖3b弧形擋板固定在雙邊交替充種旋轉輪盤上,二者同速旋轉(處理2)。采用單因素法分別對粒距合格率、重播率、漏播率進行對比,結果如表1所示。

圖3 仿真模型Fig.3 Simulation model

表1 弧形擋板固定位置仿真試驗結果Tab.1 Simulation test results of fixed position of stationary curved baffle %

由表1可知,處理1粒距合格率均值為77.58%,高于處理2,且粒距合格率變異系數小,為1.88%,即各次試驗結果的離散程度小,粒距合格率較處理2穩定;處理1重播率均值為11.57%,略大于處理2的10.24%,但漏播率均值為10.58%,遠小于處理2的18.03%,這是由于處理2小麥缺少轉動的外力,種子層內部運動較少,容易存在架空現象,因此影響充種,產生了較多的漏播。通過表1進行方差分析可知,兩個處理的粒距合格率、重播率以及漏播率間都存在極顯著差異。

綜上,當弧形擋板固定在側板上,排種器存在差速運動時,可以增加小麥種子所受外力,有助于打破種子原有狀態,使其產生運動,提高充種效率,進而提高播種質量及效率。

3.3 充種溝尺寸優化

充種溝尺寸太大會產生重播,充種溝過小又會影響充種,產生漏播,為了更合理地設計差速充種溝式小麥單粒排種器,采用正交試驗法,對充種溝尺寸進行優化試驗研究。

統計黃淮海地區常用的不同小麥種子尺寸得出,小麥長、寬、厚平均尺寸為6.33、3.42、3.12 mm,最大尺寸分別為7.29、4.22、3.81 mm,且充種溝尺寸應滿足[22]

(6)

式中Lmax——小麥長度最大值,mm

La——小麥長度平均值,mm

Da——小麥厚度平均值,mm

l——充種溝隔板間長度,mm

充種溝寬度以及高度應滿足

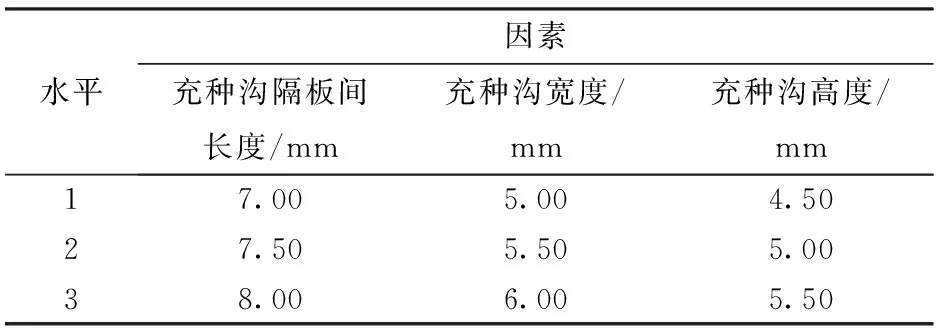

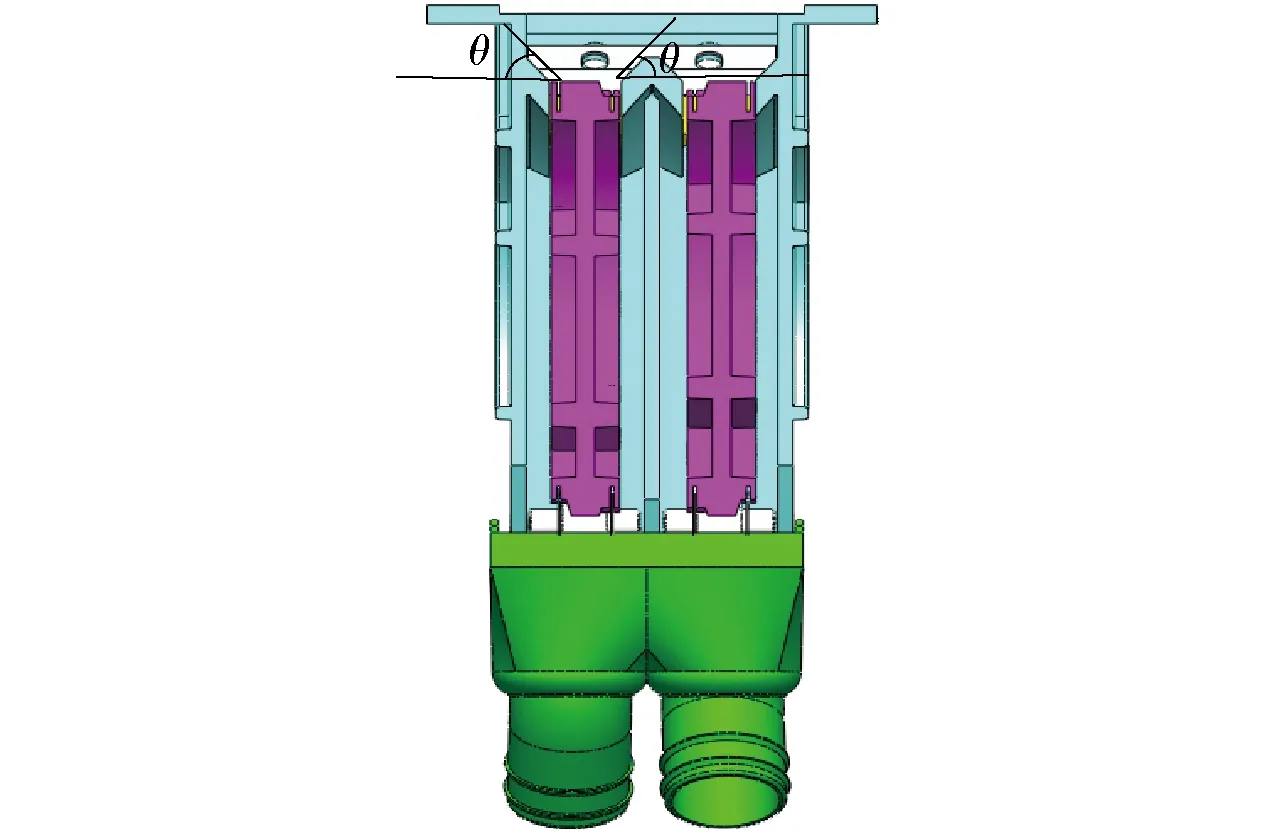

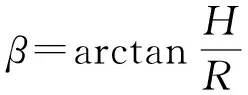

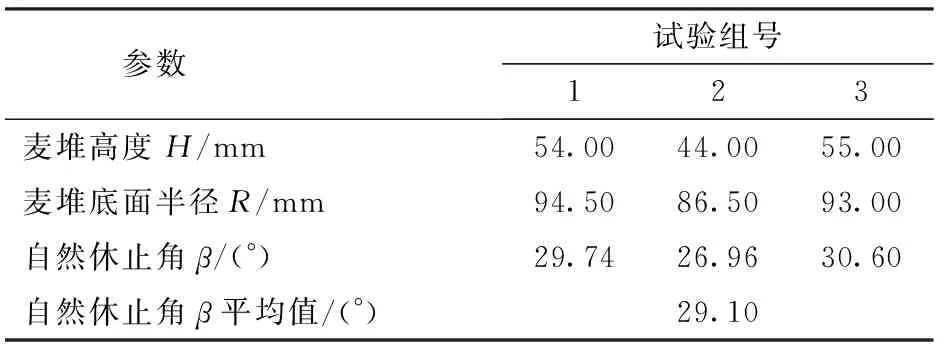

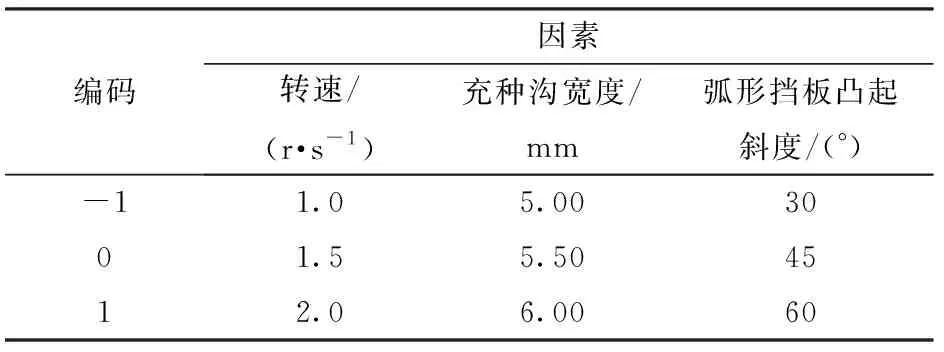

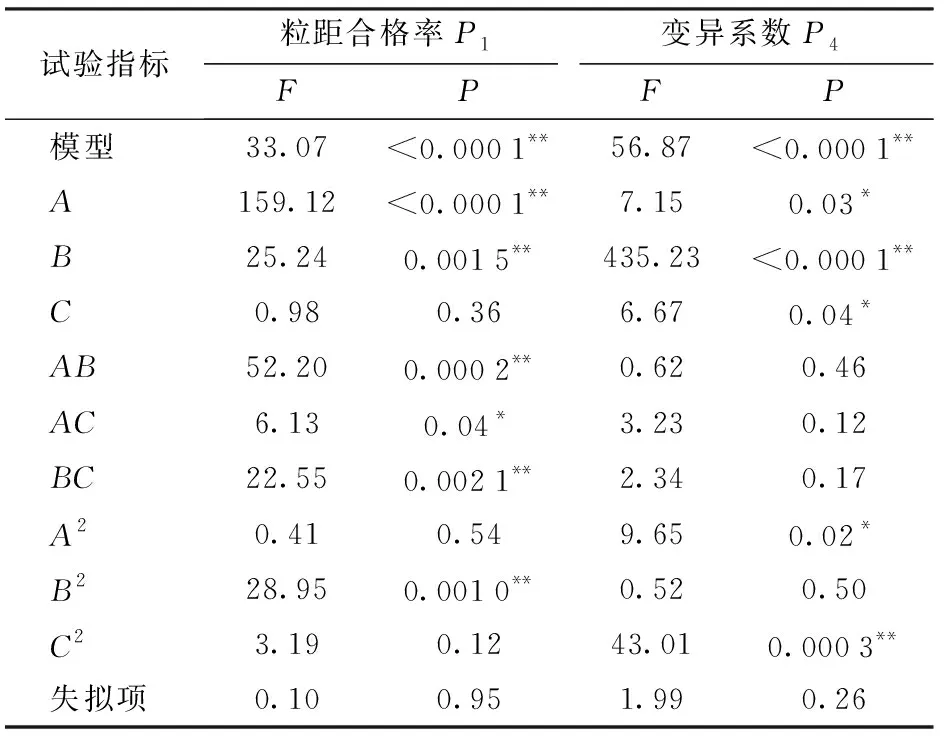

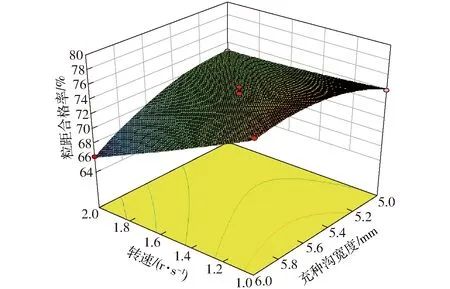

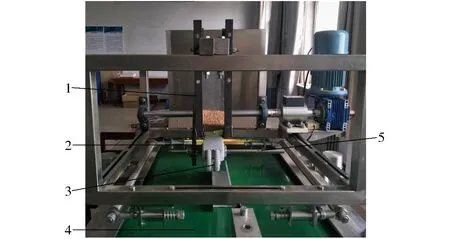

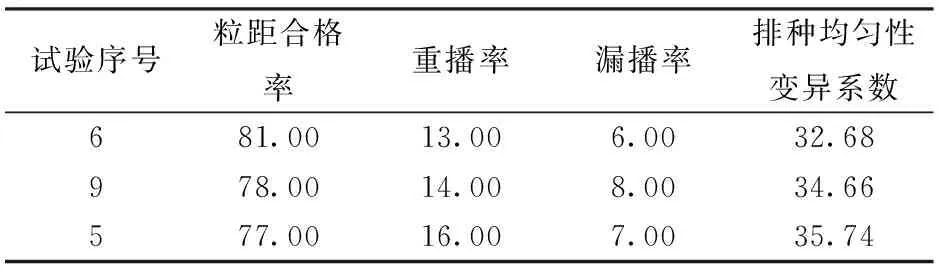

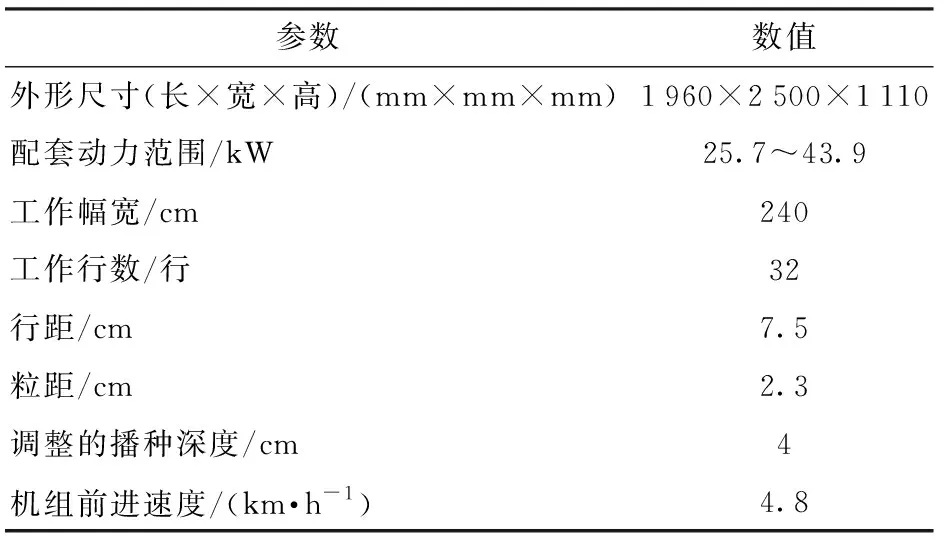

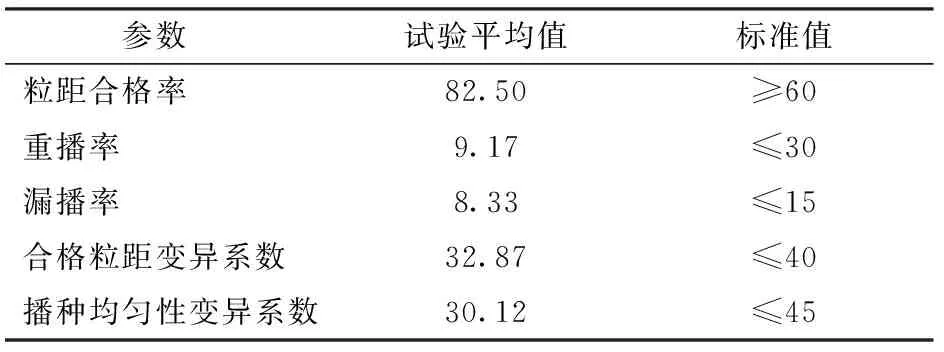

Wmax (7) Dmax (8) 式中Wmax——小麥寬度最大值,mm w——充種溝寬度,mm Dmax——小麥厚度最大值,mm Dmin——小麥厚度最小值,mm d——充種溝高度,mm 將統計值代入式(6)~(8)計算可得7.29 mm 為分析影響充種溝尺寸的主次因素及合理水平,選用L9(34)正交表進行試驗仿真。試驗因素及水平如表2所示,上述計算所得區間值取中間值±0.50 mm。 表2 充種溝尺寸試驗因素水平Tab.2 Orthogonal factors and levels of filling groove size 粒距合格率、重播率以及漏播率正交試驗結果如表3所示,x1、x2、x3為因素水平值。在設計排種器以及排種器作業的過程中排種器粒距合格率應越高越好,其次重播率和漏播率應越小越好,由表3可知,充種溝各參數最優組合應為試驗6,即當充種溝的寬度為5.00 mm、高度為5.00 mm、充種溝隔板間長度為8.00 mm時,排種器基于EDEM軟件進行仿真的作業效果最好[23]。仿真試驗結果中充種溝的寬度、高度與計算區間的中值相近,充種溝隔板間長度與最大值接近,仿真結果符合計算設計要求。對充種溝尺寸正交試驗極差分析結果可知,最終影響排種器粒距合格率的主次因素依次為充種溝寬度、充種溝高度、充種溝隔板間長度。 表3 充種溝尺寸正交試驗結果Tab.3 Results of orthogonal test of seed hole size 種子在落入充種溝的過程中,種子的流動性以及運動方向同樣重要。弧形擋板凸起斜度,可對種子起到引流的作用,幫助種子流向充種溝。弧形擋板凸起斜度θ如圖4所示。弧形擋板凸起斜度過大則充種接觸面變窄,斜度過小不能提高種子有向流動性,因此弧形擋板合理的凸起斜度有利于提高種子流動性,進而提高充種質量。 圖4 弧形擋板凸起斜度示意圖Fig.4 Rake angle of stationary curved baffle 休止角對研究顆粒體系的流動性有著重要的參考意義[24],是確定弧形擋板凸起斜度的有效參考依據。可采用直尺測量法,確定小麥種子的自然休止角β(圖5)[25]。通過測量麥堆的底面半徑和麥堆高度,可計算出自然休止角,公式為 圖5 小麥種子自然休止角的測定Fig.5 Measurement of natural angle of repose of wheat seeds (9) 式中H——麥堆高度,mm R——麥堆底面半徑,mm 經過3次重復試驗,小麥種子自然休止角的測定試驗結果如表4所示,將試驗所得數據代入式(9),可得小麥種子的平均自然休止角β=29.10°。 表4 小麥種子自然休止角的測定結果Tab.4 Determination results of natural angle of repose of wheat seeds 為提高種子的流動性,設定弧形擋板凸起斜度應為29.10°<θ<90°。由上文已知影響粒距合格率的主要因素是充種溝寬度,為了在不影響充種率的前提下提高排種器作業效率,通過二次正交旋轉中心仿真試驗確定充種溝寬度、弧形擋板凸起斜度、排種器轉速三者最佳參數組合。 設置排種器的轉速、充種溝寬度、弧形擋板凸起斜度為影響因素,以粒距合格率P1、重播率P2、漏播率P3、排種均勻性變異系數P4共4個評價指標為響應值,各因素編碼如表5所示,采用Design-Expert 8.0.6軟件,以Box-Behnken響應面優化方法進行三因素三水平正交試驗,試驗方案及結果如表6所示,A、B、C為因素編碼值。 表5 因素編碼Tab.5 Factors and codes of tests 表6 試驗方案及結果Tab.6 Test design and corresponding result 粒距合格率和排種均勻性變異系數方差分析如表7所示,二次回歸模型均極顯著(P<0.01),失擬項均不顯著(P>0.05),回歸方程不失擬。依據系數間不存在線性相關性,經逐步回歸法剔除不顯著因素得各因素與粒距合格率P1、排種均勻性變異系數P4回歸響應面方程分別為 P1=73.97-2.91A-1.16B-2.36AB-0.81AC- (10) P4=32.24+0.65A-5.07B-0.63C+1.04A2+2.2C2 (11) 由表7可知,粒距合格率P1和排種均勻性變異系數P42個指標的回歸數學模型的P值均小于0.01,表明2個模型的顯著性極好;其失擬項的P值均大于0.05,說明2個模型在試驗參數范圍內,擬合程度較高,說明該模型可以預測排種器的最佳工作參數。從表7還可以看出,充種溝寬度對粒距合格率和排種均勻性變異系數都具有極顯著影響,而弧形擋板凸起斜度只對排種均勻性變異系數產生了顯著影響。 表7 回歸模型的方差分析Tab.7 Variance analysis of regression model 建立響應曲面模型如圖6所示,當弧形擋板凸起斜度保持45°不變時,隨轉速的增大粒距合格率P1逐漸減小,隨充種溝寬度的增大,粒距合格率P1先升高后降低。響應面沿轉速方向的變化速率快,沿充種溝寬度方向的變化速率慢,說明在試驗水平下,轉速對粒距合格率P1的影響比充種溝寬度影響顯著。 圖6 轉速與充種溝寬度交互作用對粒距合格率的影響Fig.6 Effect of interaction between speed and width of filling groove on qualified rate 如圖7所示,當弧形擋板凸起斜度保持45°不變時,隨轉速增大排種均勻性變異系數P4先減小后增大,隨充種溝寬度的增大P4逐漸降低。響應面沿充種溝寬度方向的變化速率快,沿轉速方向的變化速率慢,說明在試驗水平下,充種溝寬度對排種均勻性變異系數P4的影響比轉速顯著。 為了獲得排種器的最佳工藝參數組合,以評價播種的2個指標P1、P4為目標函數,對播種的工作參數進行優化。運用Design-Expert 8.0.6 軟件的優化分析功能對2個指標的回歸數學模型進行優化分析,目標函數為 (12) 可得最佳編碼值組合:A=-1,B=1,C=-0.155,即轉速為1 r/s,充種溝寬度為6 mm,弧形擋板凸起斜度為42.68°,最佳參數組合下2個評價指標的預測值分別為:P1=76.73%,P4=28.23%。 試驗所用小麥品種為冀麥585,千粒質量為42.1 g,長度平均值為6.21 mm、寬度平均值為3.48 mm、厚度平均值為3.22 mm。試驗設備為差速充種溝式小麥單粒排種器以及JPS-12型排種器試驗臺(圖8),設定排種器轉速為1.17 r/s,種床帶速為2.0 km/h,在試驗臺上分別測定粒距合格率、重播率、漏播率以及排種均勻性變異系數,臺架試驗結果用于驗證仿真試驗。 圖8 JPS-12型排種器試驗臺Fig.8 JPS-12 seed-metering device test bench1.排種器固定架 2.鏈輪 3.排種器 4.傳送帶 5.排種器軸 4.2.1弧形擋板固定位置對排種均勻性的影響 與仿真試驗相同,在臺架試驗中,處理1為雙邊交替充種旋轉輪盤與靜止的弧形擋板間有相對運動,處理2為弧形擋板周向固定在雙邊交替充種旋轉輪盤上,二者之間無相對運動,試驗結果如表8所示。處理1的粒距合格率為77.00%,高于處理2,處理1的重播率、漏播率以及排種均勻性變異系數均低于處理2,分別為14.00%、9.00%、36.45%,試驗結果表明處理1的排種效果優于處理2。 表8 弧形擋板固定位置臺架試驗結果Tab.8 Bench test results of fixed position of stationary curved baffle % 弧形擋板的固定位置影響排種器的排種均勻性效果比較明顯,處理1的粒距合格率比處理2高9個百分點,處理1的漏播率和重播率均低于處理2,且處理1的粒距合格率、重播率以及漏播率的變異系數均較低,結果與仿真試驗一致。同時,處理1的排種均勻性變異系數比處理2低5.38個百分點,說明處理1的排種效果以及穩定性均優于處理2。處理1漏播率(9.00%)與重播率(14.00%)都較低,處理2的漏播率(15.00%)高,原因為充種不充分,多余的種子會隨種層運動到毛刷處,當堆積到一定程度毛刷上的種子在重力和排種輪的作用力下被排出,堆積嚴重就會產生重播現象,因此處理2的重播率高于處理1。 4.2.2充種溝尺寸對排種均勻性的影響 從3.3節仿真試驗結果中選最優的3組進行臺架試驗,分別為試驗6(充種溝隔板間長度8.00 mm、充種溝寬度5.00 mm、充種溝高度5.00 mm)、試驗9(充種溝隔板間長度8.00 mm、充種溝寬度5.50 mm、充種溝高度4.50 mm)和試驗5(充種溝隔板間長度7.50 mm、充種溝寬度6.00 mm、充種溝高度4.50 mm)。試驗結果見表9。 表9 充種溝尺寸臺架試驗結果Tab.9 Bench test results of seed hole size % 充種溝尺寸對排種均勻性的影響也較明顯,試驗6的粒距合格率、重播率以及漏播率分別為81.00%、13.00%、6.00%,均優于試驗9和試驗5,與仿真試驗結果一致。試驗6排種均勻性變異系數為32.68%,優于試驗9的34.66%和試驗5的35.74%。由充種溝尺寸正交試驗結果(表3)進行正交試驗極差分析結果可知,充種溝寬度對重播率有顯著影響,隨著寬度的增加,重播率呈遞增趨勢,與理論分析結果一致。 4.2.3弧形擋板凸起斜度對排種均勻性的影響 依據上文理論分析結果:轉速為1 r/s,充種溝隔板間長度、充種溝寬度、充種溝高度分別為8.00、6.00、5.00 mm,弧形擋板凸起斜度為42.68°時,粒距合格率P1以及排種均勻性變異系數P4達到最優值,依照上述參數進行臺架試驗,結果為:粒距合格率為81.67%,重播率為12.50%,漏播率為5.83%,排種均勻性變異系數為32.32%,臺架試驗結果與仿真試驗結果相近。 綜合理論分析與臺架試驗結果,確定排種器的結構參數為:弧形擋板固定在排種器端蓋上,充種溝隔板間長度、充種溝寬度、充種溝高度分別為8.00、6.00、5.00 mm,弧形擋板凸起斜度為42.68°。在此基礎上試制了樣機,機具參數如表10所示。 表10 機具參數Tab.10 Machine parameters 在河北省寧晉縣(北緯37°37′、東經114°53′)進行試驗,位于暖溫帶大陸性氣候區,土壤為中壤土,土壤堅實度為429 kPa,試驗地地表平整,坡角小于等于5°。種植模式為一年兩熟,小麥播種前進行旋耕整地處理, 前茬作物為玉米,殘茬含水率15%~35%,植被覆蓋量為1.68 kg/m2,圖9為機具田間作業,作業速度為4.8 km/h。 圖9 田間試驗Fig.9 Field experiment 圖10 出苗效果Fig.10 Wheat at seeding stage 將播后的地塊分為3個小區,待出苗后測量每個小區內小麥粒距合格率和播種均勻性變異系數,圖10為出苗效果,播種性能如表11所示,粒距合格率為82.50%,其中最小值為80.00%;重播率為9.17%,其中最大值為10.00%;漏播率為8.33%,其中最大值為10.00%;合格粒距變異系數為32.87%,其中最大值為34.70%;播種均勻性變異系數為30.12%,其中最大值為31.54%。試驗結果滿足JB/T 10293—2013《單粒(精密)播種機技術條件》中對精播作業性能的要求。 表11 播種性能指標對比Tab.11 Comparison of sowing performance index % 田間試驗表明,本文設計的差速充種溝式小麥單粒排種器,在進行田間作業時,雙邊交替充種旋轉輪盤進行旋轉作業,與弧形擋板之間利用差速原理,增加小麥種子在排種器內所受外力,進而擾動小麥種層,提高充種效率,提高了播種粒距合格率,實現小麥單粒播種。 試驗結果表明,仿真試驗、臺架試驗與田間試驗結果一致。后期可進行排種器差速比研究,以明確差速與充種的關系。 (1)設計了一種差速充種溝式小麥單粒排種器,可以實現小麥定株距的精量播種。該排種器利用差速原理,增大排種器內小麥所受外力,通過外力提高小麥的自身轉動,進而提高充種效果,使小麥單粒播種的播種質量得到提高。 (2)進行了離散元仿真試驗及排種器臺架試驗,對差速充種溝式小麥單粒排種器進行參數優化,通過單因素試驗、正交試驗法以及正交回歸旋轉中心仿真試驗分析得出優化后結構參數:弧形擋板固定在排種器端蓋上,充種溝隔板間長度、充種溝寬度、充種溝高度分別為8.00、6.00、 5.00 mm,弧形擋板凸起斜度為42.68°時,粒距合格率最優。 (3)根據優化結果,對采用差速充種溝式小麥單粒排種器的7.5 cm行距小麥播種機進行了田間試驗,在作業速度為4.8 km/h時,粒距合格率為82.50%、重播率為9.17%、漏播率為8.33%,播種均勻性變異系數30.12%。試驗結果與仿真試驗及臺架試驗結果基本一致。

3.4 弧形擋板凸起斜度優化

3.5 仿真正交試驗

1.55BC-1.71B2

4 臺架試驗與田間試驗

4.1 臺架試驗材料及設備

4.2 臺架試驗結果及分析

4.3 田間試驗

5 結論