一種基于SOI器件的高溫DC/DC電源的設計

劉林 丁瀚

(中國電子科技集團公司第四十三研究所 安徽省合肥市 230088)

1 引言

目前我們國家正在進行探月二期、探月三期工程的實施,未來還要建立月球基地,實現載人登月,對月球進行更深入的開發。白天月表高溫可達127℃以上,常規的高可靠混合集成DC/DC 電源的工作溫度范圍只有-55~125℃,無法滿足探月工程未來的需求,考慮到溫度降額,因此需要針對最高工作溫度175℃以上的高可靠DC/DC 電源開展研究,為后續包括探月在內的深空探測工程提供保障。本文中介紹了一種基于SOI 工藝的高溫DC/DC 電源的設計,最高工作溫度可以達到185℃以上。該種電源還可以應用到深井勘探、飛機發動機控制系統和內燃機車控制系統等系統中。

2 電路方案設計

本文所要完成的電路基本要求是:

(1)輸入電壓:28V±3V;

(2)輸出直流電壓:±12V;

(3)輸出功率:12W;

(4)輸出紋波電壓:≤600mV;

(5)效率:≥70%;

(6)工作溫度范圍:-55~185℃。

2.1 高溫電源電路拓撲結構的設計

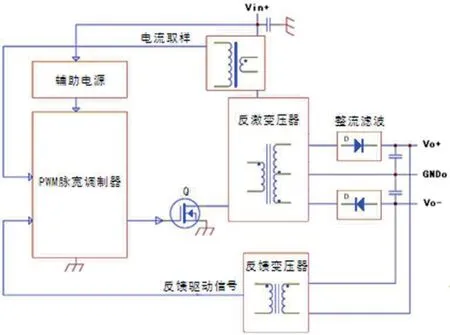

電路選擇了相對簡單的反激式電路拓撲結構。反激式拓撲結構電路簡單,所需的元器件較少,主要適用于中小功率電源電路。且反激電路作為成熟技術,可以有效地保證電路的可靠性。

電路原理框圖如圖1所示:采用單端反激式結構,由輔助電源、高頻反激變壓器、功率開關管、脈寬調制器(PWM)、整流濾波電路、取樣比較磁隔離反饋電路、電流取樣電路等電路組成。

2.2 高溫元器件研究

限制半導體元器件最高工作溫度的主要因素是高溫泄漏電流。必須優選高溫泄漏電流較小的半導體元器件開展高溫DC/DC 電源的研制工作。

SOI(Silicon on insulator)技術是在頂層硅與襯底硅之間引入了一層埋氧化層,與常規硅基芯片技術相比不存在大面積的阱-襯底pn 結,使泄漏電流顯著減小;由于消除了pnpn 可控硅結構,從而杜絕了熱激發閂鎖效應。采用SOI 材料制作的半導體器件的最高工作溫度可以超過300℃。

本電路中選擇了基于SOI 工藝生產的脈寬調制器CHTMAGAMA、功率MOS 管CHT-NMOS8005 和CHT-SNMOS80 等器件進行了研究工作,最高工作溫度達到了185℃以上。

表1:主要技術指標實測結果

圖1:電路工作原理框圖

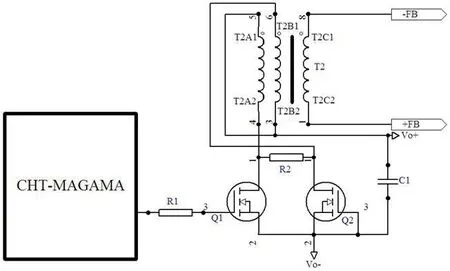

圖2:磁隔離反饋電路

2.3 高溫磁隔離反饋電路的設計

反饋技術的設計方案主要有光電隔離反饋及磁隔離反饋,由于采用光電反饋所能選到的光電器件無法耐高溫,在本項目中選擇磁隔離反饋的方案設計。

圖3:組裝封裝工藝流程

反饋電路仍然采用和主控制器一樣的CHT-MAGMA 型脈寬調制器芯片進行設計,電路圖如圖2所示,基本構造仍是一個反激拓撲。

工作原理如下:

當Q1 導通時,反饋變壓器T2 的原邊A 繞組導通,B 繞組開始儲存能量;當Q1 關斷時,繞組中儲存的能量由Q2 釋放。B 繞組用來重置變壓器的磁通,將能量傳回供電。因此,該電路直流損耗非常小。次級繞組將輸出電壓進行電壓變換后傳輸回原邊,再經整流分壓,作為反饋電壓控制脈寬調制器的占空比,從而實現輸出電壓的穩定。

2.4 高溫電源電路的結構設計

電路的結構方案,采用全密封金屬封裝結構,電路的載體選用AL2O3,殼體材料為冷軋鋼,外引線采用銅芯復合材料。

冷軋鋼導熱性能良好,與陶瓷基板有優良的熱匹配性,可避免溫度循環以及長期老化對產品質量的沖擊。封口使用平行縫焊技術在氮氣環境中進行封裝,以保證氣密性。引出腳為扁平引線形式,散熱面在外殼底部,功能引腳由側面引出,有利于電路散熱和電氣連接。

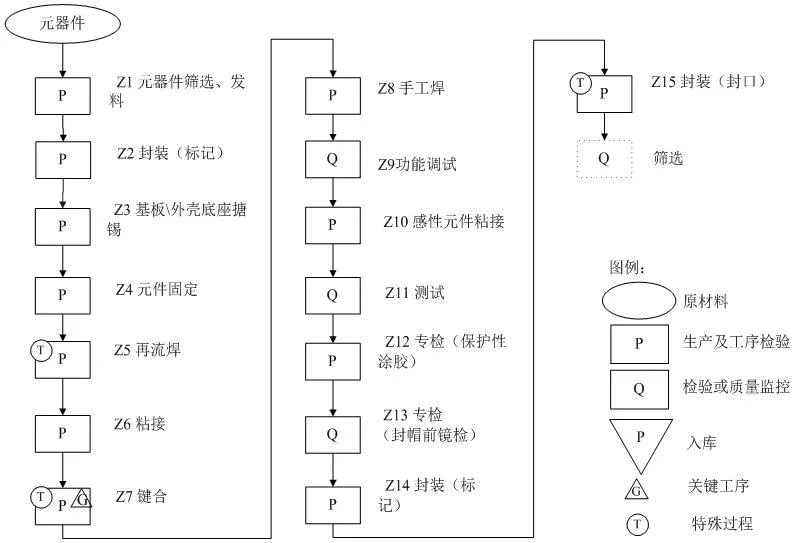

2.5 高溫電源電路的工藝設計

高溫DC/DC 電源采用厚膜混合集成工藝制作。陶瓷成膜基片采用絲網印刷、燒結等厚膜工藝制作;成膜基片采用再流焊接工藝與金屬管殼形成焊接;再將電容、裸芯片、變壓器、電感器等元器件采用焊接和粘接等工藝裝配到基片上及外殼中;最后進行氣密封裝。組裝工藝可承受-65℃~185℃的環境試驗考核。

組裝工藝流程圖如圖3所示。

3 電路達到的性能

采用高溫厚膜混合集成工藝和金屬氣密封裝技術研制的高溫DC/DC 電源樣品實測的主要技術指標如表1所示。可以看出,該電源突破了常規硅器件最高結溫175℃的限制,具有輸出電壓穩定、轉換效率高和工作溫度范圍寬等特點。

4 總結

本文介紹了一種高溫DC/DC 電源的設計,詳述了電路拓撲結構設計、高溫元器件研究、電路結構設計和高溫工藝設計等,該電路具有最高工作溫度高達185℃的優點可以應用于各種對工作溫度要求高的場合。