鋁合金拐臂盒件鑄造工藝優化

李勝君,姜 麗,劉 寧,王家文,于 程,孫曉莉,趙娜娜,程俊明

(新程(營口)精密設備有限公司,遼寧營口 115009)

1 拐臂盒鑄件的結構分析與要求

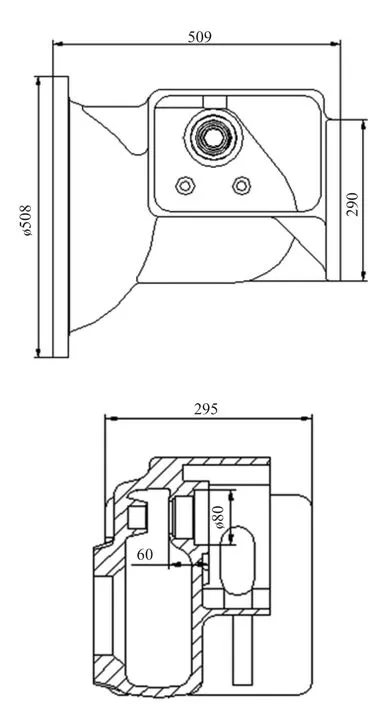

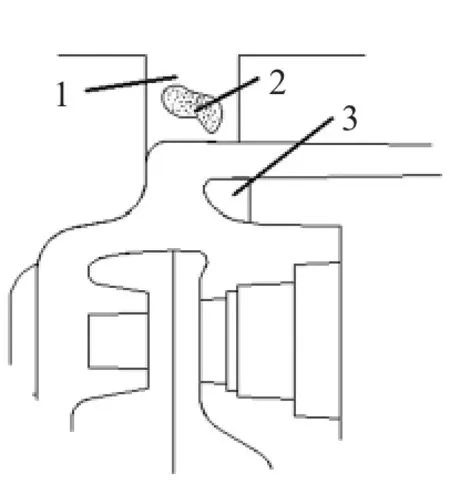

某鋁合金拐臂盒類鑄件見圖1,該鑄件是我公司為國內某高壓電氣制造商配套生產的低壓252KV 產品上的重要零件,其外輪廓尺寸為?508 mm×509mm,均勻壁厚15mm,最大厚度60mm,機加后凈重39kg。該拐臂盒零件對軸孔處表面精度要求較高,要求表面無肉眼可見針孔、縮松等缺陷。

該零件最重要的部位是軸孔區域,不允許有針孔、縮松、夾雜等鑄造缺陷。該鑄件的工藝難點是軸孔區域較厚大,內孔直徑較小,鑄件凝固過程中釋放出大量潛熱得不到有效的散失,以至鑄件凝固所需過冷度較小,易產生縮松及縮孔缺陷。

通過對鑄件結構的深入分析結合實際經驗及鑄件凝固理論,先后采用不同熱導率的金屬材料的冷鐵對軸孔處進行激冷,同時結合鑄件自身結構通過增加工藝補貼的方式對軸孔處加強補縮,以及通過減少鑄件軸孔處加工余量等工藝方式,不斷深入優化鑄造工藝,以獲得組織致密、機械性能優良的無缺陷鑄件。

圖1 零件簡圖

2 工藝方案

2.1 方案一

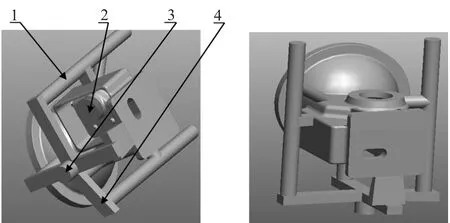

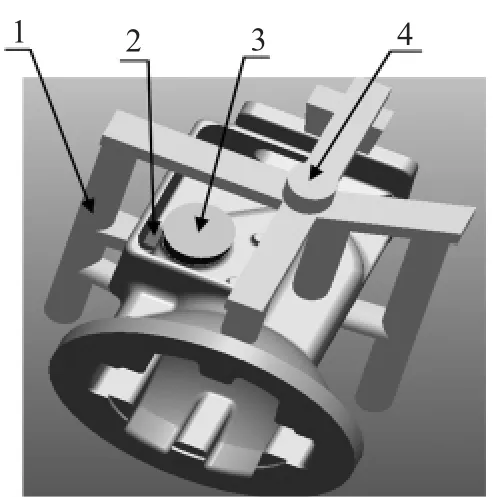

該工藝方案是軸孔處采用材質為碳鋼的隨形冷鐵,以加強鋁液在凝固過程中的熱量傳導,增加該厚大區域凝固過程中的過冷度,同時在靠近軸孔厚大區域處開設內澆道,以便對該厚大區域在凝固過程中進行補縮,軸孔內加工余量為4~5mm,采取砂型低壓鑄造進行澆注(圖2 為工藝方案簡圖)。

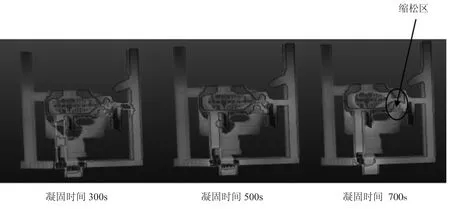

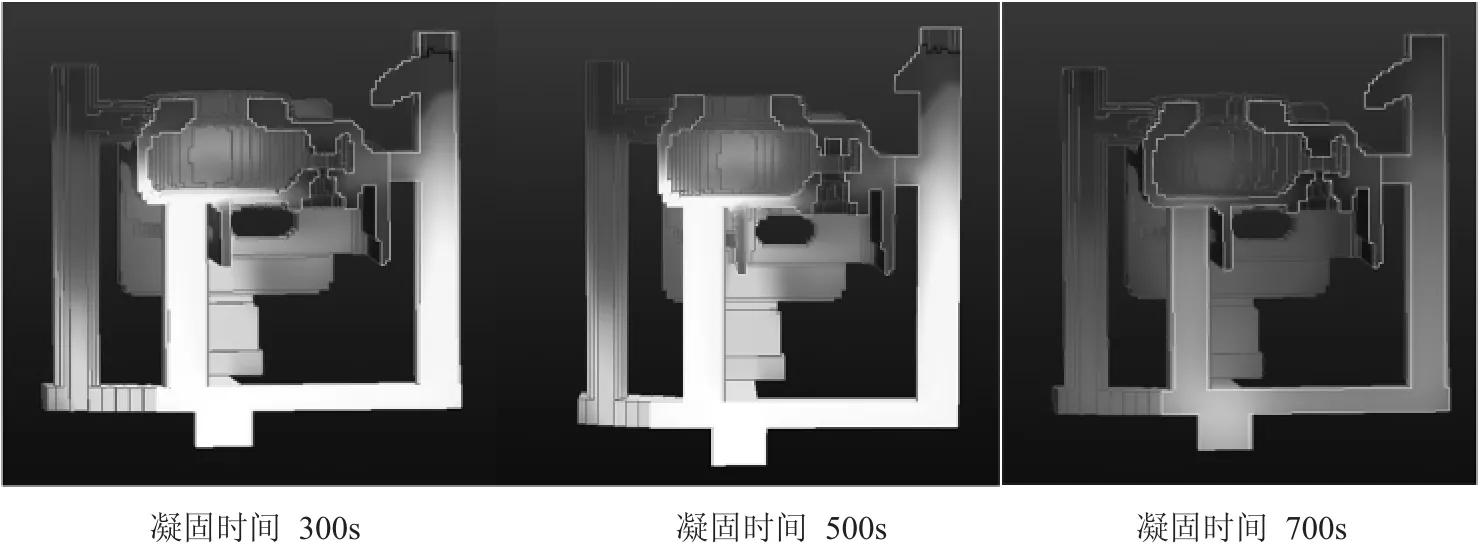

采用鑄造凝固過程計算機數值模擬技術[1]對該工藝方案進行模擬(如圖3 所示)。

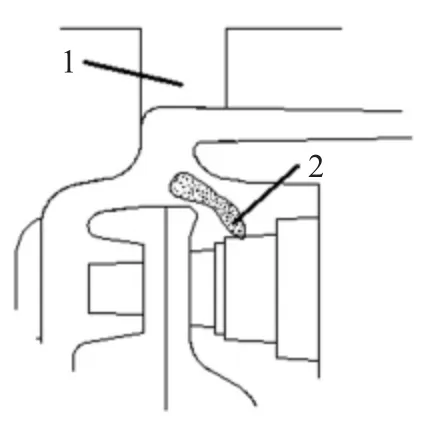

通過模擬結果可以看出鑄件在凝固過程中靠近軸孔內壁處存在縮松缺陷。經分析是由于軸孔處屬于厚大熱節部位,在凝固過程中屬于晚凝固區域,同時軸孔孔徑較小,軸孔內側散熱面積有限,且材質為碳鋼的隨形冷鐵,其熱導率較小,同時隨著溫度的增加其熱導率下降,鑄件凝固過程中釋放出大量潛熱未得到有效的散失,加之內澆道與軸孔處的補縮通道較窄,該厚大熱節區域在凝固過程中未得到鋁液的有效補縮,以至于在凝固過程中產生縮松。縮松位置示意圖見圖4、加工后縮松位置示意圖見圖5。

2.2 方案二

該工藝方案是軸孔處采用熱導率更大的鋁制隨形冷鐵;厚大熱節部位與內澆道之間增設工藝補貼(經與用戶設計部門溝通并經客戶同意工藝補貼不去除),以增強厚大熱節部位凝固過程中鋁液補縮效果(圖6 縮松位置示意圖);將軸孔處原4~5mm 加工余量減少至2~3mm,采取砂型低壓鑄造進行澆注(圖7 工藝方案簡圖)。

圖2 工藝方案簡圖

圖3 計算機數值模擬

圖4 縮松位置示意圖

圖5 加工后縮松位置示意圖

采用鑄造凝固過程計算機數值模擬技術對該鑄造工藝方案進行模擬(見圖8)。

經過對該工藝方案模擬,軸孔處縮松問題已經解決,達到了工藝預期。經分析由于軸孔處屬于厚大熱節區域,在凝固過程中會釋放大量的潛熱,鑄件凝固冷卻過程實質上是鑄件內部潛熱不斷向外散失的過程[2]。而潛熱的釋放與材料的導熱率密切相關,由于金屬材料鋁的熱導率要高于碳鋼,所以在鑄件凝固過程中潛熱能夠及時有效的散失傳導出去,使溫度場分布更合理,不易產生晚凝固;在熱節區域與內交道之間增設工藝補貼,加強了凝固過程中鋁液的補縮效果;通過減少加工余量有效的增加加工表面的致密層厚度,降低重要加工面組織不致密的風險(圖9 鑄件加工后示意圖)。

圖6 縮松位置示意圖

圖7 工藝方案簡圖

圖8 計算機數值模擬

圖9 鑄件加工后示意圖

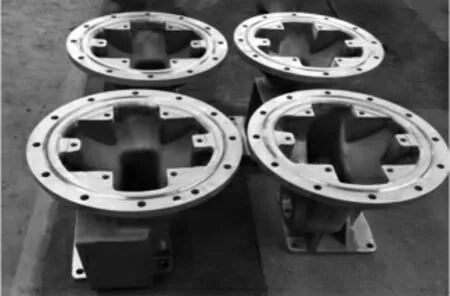

此工藝生產出的鑄件經過X 光實時成像檢測及機加工,鑄件軸孔處無任何鑄造缺陷,截止目前為止已經生產500 余件,質量穩定(批量合格品見圖10)。

圖10 批量合格品

3 結論

(1)選用熱導率大的材質冷鐵,在鑄件凝固冷卻過程中潛熱能夠順利的散失出去,能夠有效的建立起溫度梯度,利于鑄件實現順序凝固。

(2)根據鑄件結構合理設置工藝補貼,能夠有效加強凝固過程中鋁液的補縮效果。

(3)通過減少加工余量,有效的增加加工表面的致密層厚度,降低重要加工面組織不致密的風險。