大螺距螺紋及多頭螺紋的檢測方法探討

林士騰

深圳市計量質量檢測研究院 廣東 深圳 518000

各行業應用技術與設備的革新與進步,有效促進了社會生產力的發展,也使人們對機械生產中各項細微環節更加重視,而螺紋作為機械制造構建中的重要影響因素,對螺紋檢測方法的革新與優化已經成為一種必然趨勢。在研究與生產實踐中,如何對螺紋的各項參數形成有效檢測,通過技術改進提高其應用性能,值得我們更為深入的探索。

1 螺紋的幾何參數

所謂螺紋,指的是在圓錐或者圓形構件之上,沿著所設置的螺旋線而形成,且具備完全相同剖面的一種連續性溝槽或者凸起。依據螺紋的主要用途,可以將其分成連接型、密封型以及傳動型三個大類,在實際工程應用中起到不同的作用。而從螺紋外觀方面來說,可以將螺紋劃分為標準螺紋以及特殊螺紋兩大類。其中,標準螺紋主要有普通螺紋、梯形螺紋以及管螺紋等,有著良好的通用性與互換性特征,被廣泛應用在各類工業用途。相比之下,特殊螺紋的外部形態更加特殊,主要有矩形螺紋以及端面螺紋等,通常用在具有特殊需求的機械結構當中。就目前各行業機械制造的整體需求來說,對特殊螺紋的應用技術要求相對更高,給相關生產與測量工作都帶來了更大的難度。標準螺紋的應用范圍更加廣泛,而其中普通螺紋所具備的基本牙型對其基本尺寸進行反映的主要依據,其它類型螺紋的基本牙型可以看作為以普通螺紋為基礎做出一定適應性調整,因此與普通螺紋之間具有較強的相似性。將螺紋原始三角形頂部位置截除其高度的1/8,將底部截除1/4,所獲得螺紋理論牙型便稱之為基本牙型。螺紋的幾何參數主要包括大徑、中徑、小徑、螺距、單一中徑、牙型角以及旋合長度等。

螺紋的連接需要體現出良好的互換性,同時具備優質的旋合性與連接強度。因為在螺紋工作過程中,經過旋合后其實際作用發揮主要依賴螺紋牙型角的側面位置,受力點較為單一,倘若出現內外螺紋牙側相互接觸均勻度較差的問題,會導致螺紋各部負荷分布失衡,從而影響到螺紋配合連接強度。對螺紋所呈現互換性最為重要的決定因素主要包括其中徑、螺距以及牙型角。

2 大螺距螺紋及多頭螺紋檢測方法

經上文的分析可以發現,螺紋中徑屬于影響螺紋幾何參數的重要因素,因此對其加以科學而精準的檢測能夠為其研發與生產過程提供良好的理論依據。只有在檢測工作中選擇更具科學性特征的檢測方法,才能提高螺紋中徑的檢測精度與檢測效率,對其研究與推廣應用起到良好的促進作用。常用檢測方法主要包括:①利用螺紋千分尺進行測量。②將三個具備同等直徑的圓柱體,即三針,放置于螺紋牙槽當中,隨后依據實際精度需求通過千分尺、測長儀以及比較儀等獲得M 值,經過分析計算之后最終獲得所需螺紋中徑的具體數值。③利用工具顯微鏡以影像法進行測量。④利用工具顯微鏡采取周切法進行測量。其中,三針法的實際測量精度與測量效果更佳優質,實際檢測過程較為便捷,且成本投入相對較低。接下來我們以三針法與單針法為例,探討對螺紋檢測的主要原理。

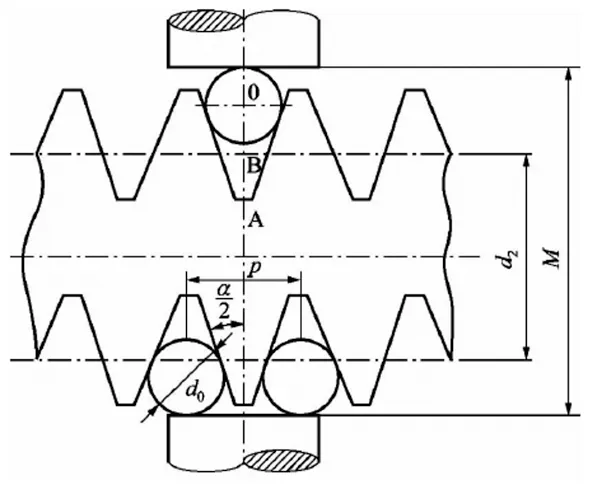

2.1 三針法 三針法是對外螺紋中徑進行精密測量的一種常用方法,因為檢測過程所使用的設備和工具較為簡單,測量過程具有較強的簡便性,而且實際測量精度較高,使其得到大范圍推廣應用。在實際測量過程中,需要依據螺紋的螺距與牙型角選擇三根具有良好精準程度的量針(保證三者直徑相等),將它們放進牙槽當中,讓量針處于螺紋中徑的位置,并與螺紋保持相切的位置關系,如圖一所示。隨后利用臥式測長儀、外徑千分尺等對M 值進行測量,經計算分析間接獲得被測螺紋中徑。

圖一

圖一當中的M 表示儀器所給出測量值(單位為毫米),d2表示螺紋中徑(毫米),P表示公稱螺距,α/2表示牙型半角(°),d0表示最佳三針直徑(毫米)。可得式一。對于d0,我們在忽略牙型角偏差給中徑數值所形成影響的前提之下,能夠得到式二:。將式二代入到式一當中,便能間接獲得螺紋中徑數值。

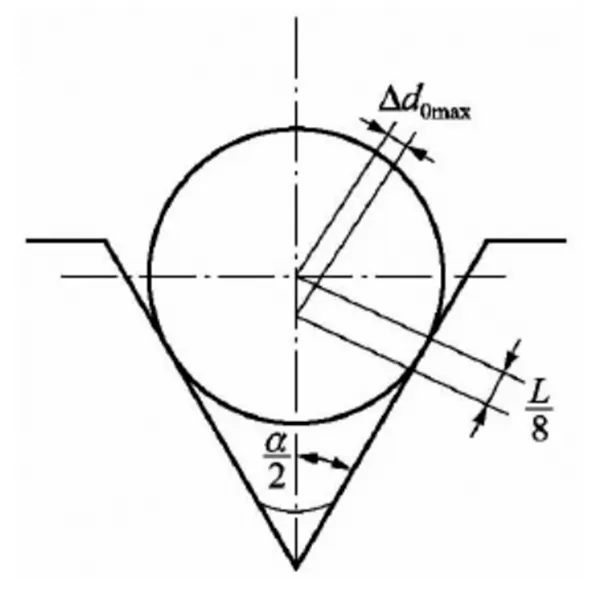

而在工作實際中,被測螺紋相應螺距會無法避免的出現一定誤差,很難針對其實際需求找到適合的最優三針直徑,所以只能選擇近似最佳三針。如圖二所示。

圖二

如此一來,便可得出最大變動量。經過分析計算獲得普通螺紋(即60°)Δd0max=0.1022P ,其中螺距P易得,將P代入便可求得其最大變動量。如果實際測量過程所使用的量針在直徑方面超過最佳直徑所設定的變動范圍,在(0.505181-1.010363)P之間進行測量具有較強的可行性,但不可避免的導致測量誤差問題的出現。式三:Δd0max=0.25·L·tan,使(式四),可以將式一寫成d2=M-A(式五)。

大螺距螺紋指的是螺距相對較大螺紋,其螺距大于5毫米,多頭螺紋(也稱多線螺桿)指的是沿多條處于軸向等距離螺旋線所得到的螺紋。經實證研究可知,放置了兩根量針的一側,其測冒和量針之間會呈現部分接觸。在螺距過大的情況下,非常可能出現基體不能同時跟兩根量針實現同時接觸的問題。而這種情況所造成的后果便是實際測量過程非常有可能出現量針掉落失誤而無法進行檢測。對這種現象,在檢測實踐中可以采取單針法針對以上情況螺紋作測量處理。

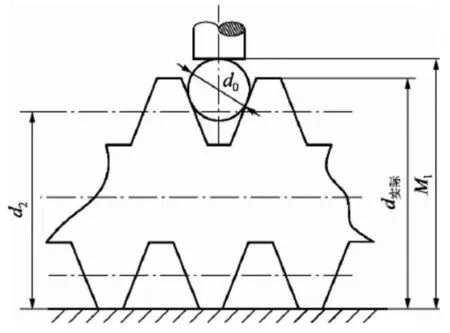

2.2 單針法 如果在實際檢測工作中遇到螺距較大,亦或是多線螺紋等情況,可以將大徑作為主要的測量基準,如圖三所示。利用單針法,將單根量針放進溝槽當中,通過測量分析獲得M1值。為了在檢測過程中避免大徑、中徑形狀以及位置誤差等相關因素給實際檢測精度帶來的影響,需要在同一個橫向界面的兩個相互垂直的位置分別進行一次測量處理,從

在采用單針法針對多線螺紋進行檢測處理的過程中,需要將量針依次放在各個溝槽當中以實現對M1值的測量,繼而逐個得出每個線相應的螺紋中徑。此種檢測方法與三針法相比更具其實用性,能夠有效避免量針掉落等相關問題出現,因此在實際檢測工作中的應用范圍較廣。

結束語

總而言之,對螺紋各相關參數檢測方法的優化與革新具有非常重要的現實意義,值得我們投入更多的時間和精力對其做出更為深入的研究。在日常工作中應該積極探索,對國外的一些先進檢測理念與技術加以借鑒,繼而與我國各行業生產應用的實際需求進行有機融合,優化螺紋的整體設計與生產效果,通過技術發展與進步為國家經濟建設注入源源不斷的活力。

圖三