燃煤機組干濕法脫硫耦合運行可行性探究

魏 敏 姚國華

上海外高橋第二發電有限責任公司

0 引言

隨著國家對煙氣排放的相關指標日趨嚴格,以及火電廠高硫煤摻燒的現狀,使脫硫設備進口的煙氣中SO2含量不斷提高,原有的石灰石濕法脫硫的能力顯得捉襟見肘,是進一步擴容濕法脫硫還是采用其他方式以提高機組的脫硫效率,已成為管理者面前的一道新的選題,而國內大型燃煤機組中尚未使用過的干濕法脫硫耦合運行引起了大家的重視。

1 鈉基干法脫硫技術分析

1.1 鈉基干法脫硫

基于成本和效果等方面綜合考量,工業上尤其是焦化爐干法脫硫普遍運用鈉基干法脫硫工藝。鈉基干法脫硫又稱SDS,是利用脫硫劑(小蘇打NaHCO3)超細粉與煙氣充分混合接觸,在催化劑和促進劑的作用下,與煙氣中的SO2進行反應。在反應器、煙道及除塵器內,脫硫劑超細粉可始終保持與SO2的反應。反應過程快速、充分,在2 min時間內即可生產副產物Na2SO4,且脫硫效率高。當化學反應當量為1:1時,脫硫效率大于95%。通過除塵器回收的副產物Na2SO4,作為化工產品被玻璃工業利用。

鈉基干法脫硫相比其他的干法脫硫,如噴鈣脫硫工藝、荷電干法吸收劑噴射脫硫工藝、電子束照射法等,有投資成本較低、運行方式簡單、脫硫效率高、對人體和環境沒有危害等優勢。該項技術主要用于鋼廠或工業焦化爐,歐美國家也普遍用于垃圾焚燒電廠,主要因為其煙溫高且無煤粉灰等因素。僅有極少數歐美地區的燃煤電廠在使用該技術,極有可能是替代濕法脫硫的系統位置。目前,國內燃煤機組并未查到使用鈉基干法脫硫技術的實績,更沒有干濕法脫硫耦合運行的先例。

1.2 鈉基干法脫硫反應原理

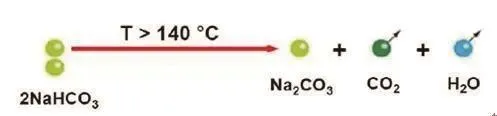

當溫度達到140℃以上時,作為脫硫劑噴入的超細小蘇打發生自發反應:

小蘇打在溫度超過50℃時即可發生自分解,而在溫度超過140℃時小蘇打表面的微孔結構由于二氧化碳和水蒸氣的析出會迅速發生類似于爆米花的物理反應,由粉末變為蓬松的爆米花,增加了表面積,具備極高的反應活性,加快了反應速度。

反應產物Na2CO3是與SO2和HCl反應的實際反應劑。通過分解反應,Na2CO3的內表面積增加,反應活性增強。

小蘇打活化后,具備極強的反應活性,在煙道或反應器中發生如下反應:

煙氣中酸組分(SO2、SO3、HCl和HF)與吸附劑(NaHCO3)之間的反應主要發生在除塵器上游的煙道或反應器中。

1.3 鈉基干法脫硫主要特點

1)用NaHCO3吸收煙氣中的SO2是氣-固相反應,反應速度快,脫硫效率可達95%,可保證SO2排放要求,吸收劑利用率高。

2)NaHCO3干法脫硫對煙氣流量、SO2濃度等工況的變化適應性較強;

3)腐蝕性輕微,基本不用采取特殊防腐措施,但需采取相應防磨措施;

4)由于脫硫工藝不需要對煙氣進行増濕減溫,排放煙氣溫度降低幅度不大,煙氣排放始終保持良好的視覺效果;

5)系統不需要排放廢水;

1.4鈉基干法脫硫布置方式

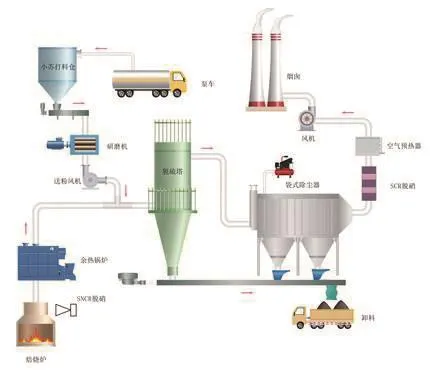

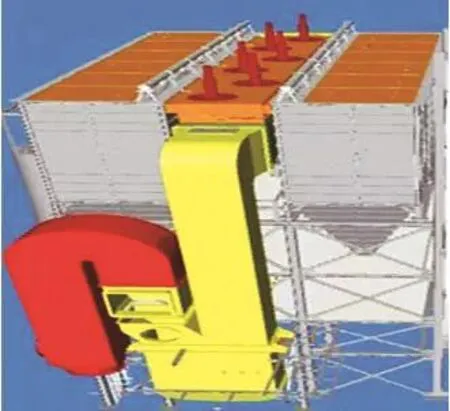

鈉基干法脫硫的SDS脫硫塔需布置在鍋爐出口和除塵器之間,布置圖見圖1和圖2。當煙道容積允許,SDS脫硫塔也可以由煙道反應器代替,見圖3。

圖1 鈉基干法脫硫布置圖

圖2 鈉基干法脫硫現場布置

圖3 SDS煙道反應器

2 干濕法脫硫耦合運行可行性分析

2.1 干濕法耦合脫硫對燃煤機組風煙系統的影響

鈉基干法脫硫的反應過程依賴于溫度,當溫度達到140℃以上碳酸氫鈉的自分解速率會大幅增加。然而在高于400℃溫度下的熱分解會受到顆粒內的燒結過程(顆粒的表面結構)的限制,因此對燃煤機組而言,安裝在空預器之前的煙道部位較符合上述條件,因此,需要重視對空預器后的風煙系統的影響。

以工業上焦化爐的運行經驗,經過研磨后噴入煙道的碳酸氫鈉顆粒細度基本保持在15μm~20μm左右,熱分解膨脹并與酸性物質反應后顆粒細度基本在30μm~40μm左右,由于煙氣溫度非常高,基本不考慮粉煤灰的吸附問題,由此基本達到國家一級粉煤灰細度的標準,即:45μm方孔篩的篩余量不大于12%。

經粗略計算干法脫硫需要的噴入量、消耗的氧氣和產生的水蒸氣在整個煙氣流程中所占比重較小,仍需注意以下幾方面:

1)由于碳酸氫鈉為冷介質噴入煙道,會降低空預器進口的煙氣溫度,焦化爐使用該方法的降溫一般在10℃~15℃,由于煙氣量、噴入量等都有不小的差異,因此,在燃煤機組上的降溫效果還有待實驗驗證。

2)由于會產生部分水蒸氣和去除部分SO2,需重新測算空預器進出口的水露點和酸露點,從趨勢性看,水露點會微量上升,酸露點會大幅降低,只需保證空預器和除塵器的運行溫度,即可基本防止堵塞和腐蝕的情況發生。

3)碳酸氫鈉反應后的硫酸鈉會加大除塵器的負擔,以外高橋第二發電廠機組滿負荷為例,對機組約50 t/h的灰量,增加了不少的比重,需保證除塵器工作正常。同時相對總風量約2 800 t/h而言比重較小,吸風機出力的增加不會非常明顯,但由于酸露點的大輻降低,對吸風機進口端部件的腐蝕會大輻減輕。

2.2 干濕法耦合脫硫對燃煤機組脫硝SCR的影響

有資料稱鈉基干法脫硫裝置能達到20%~25%的脫硝效率,但工業上均將其布置在脫硝設備SCR之后。對于燃煤機組,為防止反應溫度過高造成小蘇打顆粒表面燒結,將其布置在脫硝SCR設備與空預器之間比較合適,不僅無需考慮其對脫硝SCR設備運行的影響,且能從一定程度上減輕脫硝設備的出力,降低相應的運行成本。

2.3 干濕法耦合脫硫對燃煤機組石灰石濕法脫硫的影響

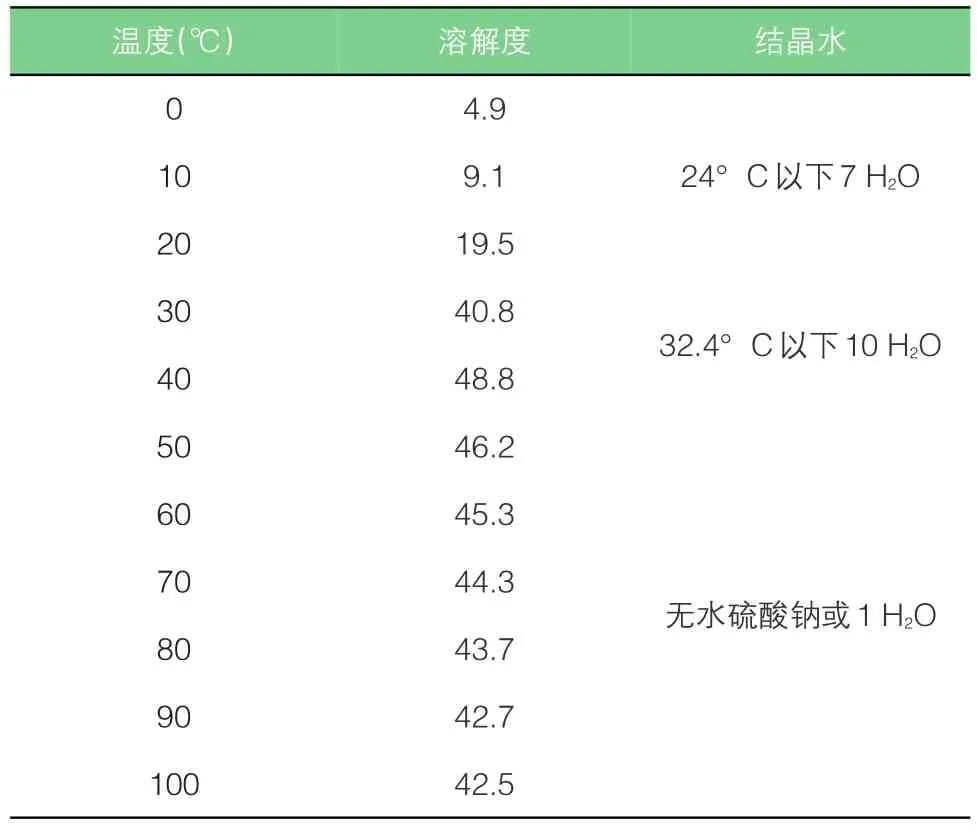

燃煤機組除塵器維持高效率也難免一部分硫酸鈉顆粒進入石灰石漿液中,表1為Na2SO4的溶解度和結晶水的溫度對應表。

表1

雖然吸收塔漿液基本在60℃左右,在脫水過程中會有一部分十水合硫酸鈉Na2SO4·10H2O(芒硝)產生,但由于除塵器的作用產量是微量的,對漿液和石膏品質的影響會很小。另外微量的Na2SO4也會進入濕法脫硫的廢水,雖然溶于水的Na2SO4無毒、PH值為7,生態學上對水是只有稍微危害,但由于硫酸根的存在對脫硫廢水也是有一定不利的影響。

2.4 干濕法耦合脫硫的投資設備和運行成本

鈉基干法脫硫技術需新建設備,如粉倉、研磨機、送粉風機、噴嘴反應器等,并對反應煙道進行改造。

鈉基干法脫硫所需碳酸氫鈉計算方程式:

SO2+2NaHCO3+1/2O2→Na2SO4+2CO2+H2O

以外二廠為例,機組滿負荷(900MW)時,在每臺給煤機煤量為65 t/h、入爐煤加權平均硫份為0.6%、脫硫效率為95%的情況下,所需噴入的小蘇打量為:

65*6*0.6%*2*2.625/95%=12.93 t/h,

其中,未將飛灰、底渣含硫量和生成SO3量計算在內,實際運行中所需小蘇打量會略微下降。如與濕法脫硫耦合運行,承擔50%脫硫效率,則需約6.8t/h的小蘇打噴入量。

工業用小蘇打或純堿價格約在1 200元/t~1 800元/t,回收產物Na2SO4價格在500元/t~700元/t,但對于燃煤機組,需添加一套粉灰分離裝置才能保證Na2SO4的可靠回收,以致又增加了額外的投資和運行成本。

3 干濕法脫硫耦合運行可行性總結

通過分析得出,配置石灰石濕法脫硫設備的燃煤機組需要脫硫能力擴容,增加一套鈉基干法脫硫在系統和運行上是可行的,對其他系統的運行影響甚微,也不會對其它設備帶來危害。但由于工業小蘇打是化學制品,相比于天然存在且易采集的石灰石而言原材料價格相對偏高,且回收產物Na2SO4因為煤粉灰附著的原因而難以收集。總體而言,經濟性不佳是遏制干濕法脫硫耦合運行的主要原因。隨著工業產業的不斷發展,曾被燃煤機組所棄用的干法脫硫工藝已逐漸被一些企業接納并采用。如果鈉基干法脫硫原料和運行成本得到進一步下降,輔以回收產物能力的逐步加強,干濕法耦合脫硫的運行方式因其可靠性和安全性將有望被運用于國內燃煤機組。