插電式混合動力汽車高壓塑料燃油箱靜強度分析與優化

蘇衛東,陳學宏

(亞普汽車部件股份有限公司研究開發中心,江蘇揚州 225001)

0 引言

隨著全球環境問題、能源問題的日益嚴重,新能源汽車已成為今后汽車工業發展的主要方向。插電式混合動力汽車(Plug-in Hybrid Electric Vehicle,PHEV)因具有良好的實用性和技術成熟度,從諸多新能源汽車技術方案中脫穎而出,并逐步為廣大汽車消費者所接受,將會是今后相當長一段時間內的重點發展方向[1-3]。

燃油箱系統作為汽車中唯一存儲燃料的安全部件,隨著混合動力汽車的推廣和應用,其設計研究也必然受到影響。由于大部分車主的日常使用中并不經常啟動PEHV發動機,燃油箱中揮發汽油氣體氧化物會在碳罐內積聚。為了降低碳罐的脫附頻率,減少污染物的排放,需要將燃油蒸氣密封在燃油系統內。隨著溫度升高和燃油晃動,燃油蒸汽的增加使得油箱內部壓力增大,從而需要一種耐高壓油箱[4-5]。為了提高塑料燃油箱的剛度,滿足PHEV燃油箱密閉高壓的功能要求,塑料燃油箱普遍采用雙片吹塑工藝技術,在塑料燃油箱內部設置若干內置立柱來提高其剛度[6-7]。

因此,確定高壓塑料燃油箱內置立柱數量及其布置位置,是設計關鍵和難點。本文作者采用有限元分析技術,模擬燃油箱內部承受正負壓力荷載后燃油箱本體的變形,并依據燃油箱本體變形結果,確定最優燃油箱內置立柱布置位置與數量。

1 有限元模型

1.1 模型組成

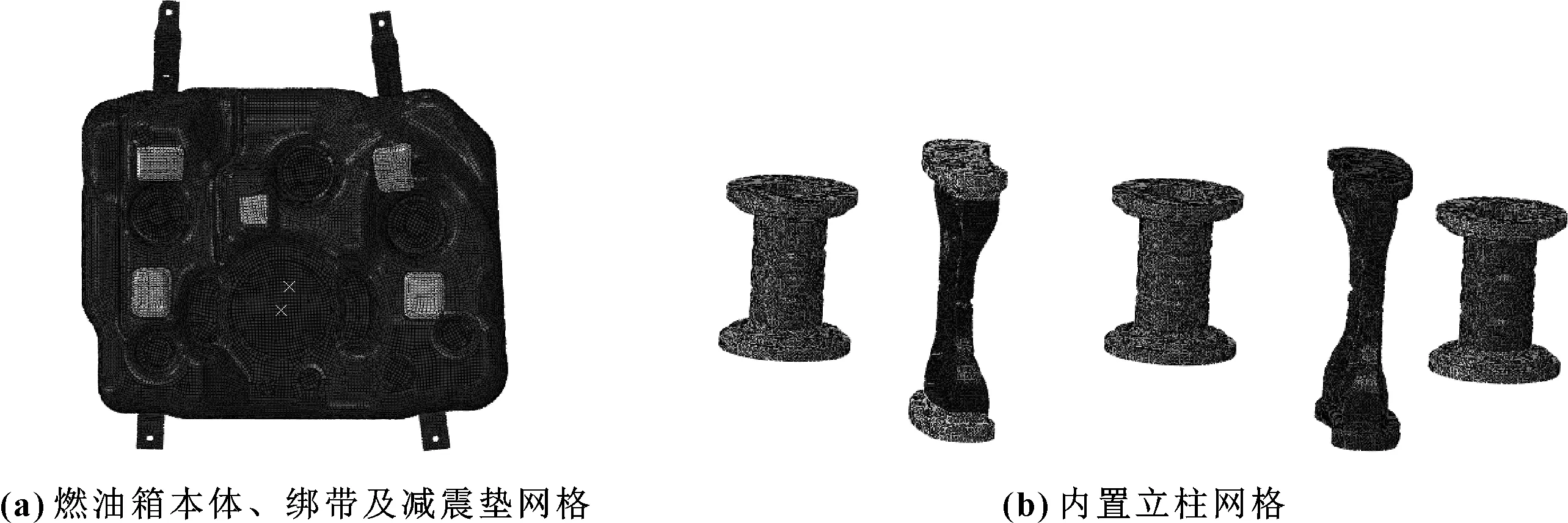

該燃油箱模型如圖1(a)所示,包括燃油箱本體、綁帶、減震墊以及若干內置立柱。內置立柱結構分成兩種: H形立柱,布置于燃油箱泵口位置,如圖1(b)所示;I形立柱,布置在燃油箱非泵口位置,如圖1(c)所示。

圖1 PHEV燃油箱結構組成

1.2 網格劃分

網格劃分是在有限元分析前對有限元模型進行前期處理,是有限元分析中必不可少的一個關鍵步驟,網格劃分的好壞直接影響整個有限元分析的效果。為了確保獲得合格有限元分析結果,本文作者采用專業有限元前處理軟件HyperMesh進行網格劃分,燃油箱本體、綁帶及減震墊網格的平均尺寸為5 mm,內置立柱網格的平均尺寸為2 mm。燃油箱本體和綁帶的單元類型為S3/S4殼單元,減震墊通過剛性單元和軟接觸實現,其剛性單元類型為RD3/RD4,內置立柱選擇4節點實體單元C3D4,網格模型如圖2所示。

圖2 PHEV燃油箱網格模型

1.3 材料屬性

燃油箱本體的材料為HDPE,綁帶材料為ST12,內置立柱由HDPE與PPA兩種材料包澆組成。由于燃油箱承受壓力荷載時的環境溫度為80 ℃,故需考慮上述材料在80 ℃的力學性能。3種材料80 ℃時應力應變曲線如圖3所示。

圖3 3種材料80 ℃時應力應變曲線

1.4 模型裝配定義

燃油箱本體外表面與綁帶之間定義為硬接觸關系,內置立柱與燃油箱內表面之間通過綁定連接。為了模擬減震墊的效果,在減震墊剛性面與燃油箱本體外表面之間設置軟接觸,其接觸壓力與壓縮量的關系如圖4所示。該接觸壓力曲線是通過將減震墊固定在剛性臺面上,采用剛性壓塊低速壓縮減震墊,記錄壓塊所受反作用力與壓縮量的關系。

圖4 減震墊軟接觸曲線

1.5 邊界條件及工況

減震墊剛性面施加固定約束,綁定4個端面施加4 mm的預緊位移,位移方向為鉛直向上。燃油箱施加的荷載工況具體內容見表1。

表1 載荷工況

2 分析結果及優化

2.1 I形內置立柱數量優化

為了研究I形內置立柱數量對燃油箱本體承受正負內壓力荷載時變形的影響,本文作者進行了兩種I形內置立柱數量燃油箱的變形分析,分別為含3根I形內置立柱和含4根I形內置立柱,其分析模型如圖5所示,燃油箱本體變形云圖及結果如圖6和圖7所示。

通過對比可以發現:燃油箱內部I形立柱數量由3增到4后,燃油箱本體的最大變形由26.32 mm降低到18.1 mm,說明增加I形內置立柱的數量,可以減少燃油箱本體變形。

圖5 燃油箱分析模型(內置I形立柱)

圖6 內置I形立柱燃油箱本體變形云圖

圖7 內置I形立柱燃油箱本體變形結果對比

2.2 H形立柱效果研究

由圖6可知:無論是在燃油箱內部布置3根I形立柱,還是4根I形立柱,燃油箱本體的最大變形均出現在油泵口處。因此,在燃油泵口布置3根H形內置立柱,同時外加2根I形內置立柱,如圖8所示,并將其變形模擬結果與圖5中布置4根I形的燃油箱模擬結果進行對比,模擬結果如圖9和圖10所示。

由上述變形結果對比可知,在燃油箱泵口位置布置H形內置立柱后,燃油箱本體的變形下降到5.74 mm,有了非常顯著的改善。因此,在燃油箱泵口處H形內置立柱,可以有效限制燃油箱本體的變形。

圖8 燃油箱分析模型(內置3根H形立柱和2根I形立柱)

圖9 燃油箱本體變形云圖(內置3根H形立柱和2根I形立柱)

圖10 燃油箱本體變形結果(內置3

2.3 H形立柱數量優化

為了進一步優化燃油箱內置立柱的布置,本文作者在圖8的基礎上,減少1根H形內置立柱,如圖11所示,進行燃油箱變形,并與之前未減少H形立柱的燃油箱模擬結果進行對比,如圖12和圖13所示。

圖11 燃油箱分析模型(內置2根H形立柱和2根I形立柱)

圖12 燃油箱本體變形云圖(內置2根H形立柱和2根I形立柱)

圖13 燃油箱本體變形結果(內置2根H形立柱和2根I形立柱)

由上述變形結果對比可知,燃油箱泵口位置的H形立柱數量由3減少到2后,燃油箱本體變形并沒有顯著變化。因此,燃油箱泵口H形立柱數量只需要2個,沒必要布置3個。

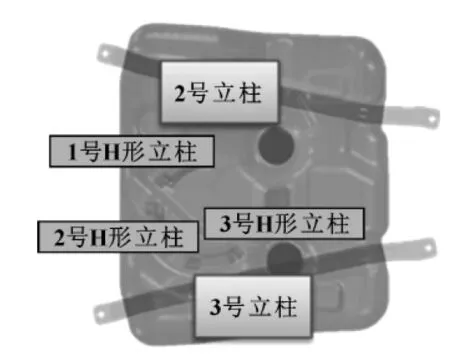

2.4 內置立柱最優布置

根據上述燃油箱變形有限元分析結果的討論,確定燃油箱內置立柱最優布置為:

(1)布置2根H形內置立柱,對稱分布在燃油箱泵口兩側;

(2)為了限制非泵口區域的燃油箱本體變形,布置3根I形內置立柱。具體內置立柱分布如圖14所示。

圖14 燃油箱內置立柱最優布置

3 結束語

以縮小燃油箱本體變形為目標,以結構有限元分析技術為手段,對塑料燃油箱內置立柱的布置進行了設計優化。首先介紹塑料燃油箱有限元模型的建立,包括網格單元的選擇、材料性能的定義、各組件之間裝配關系的模擬以及邊界條件及分析工況。最后,運用上述有限元模型,對多種內置立柱布置方案的燃油箱進行靜強度有限元分析,通過對比不同內置立柱布置方案的燃油箱本體變形,確定最優內置立柱布置方案。