扭轉梁系統可靠度與載荷譜的相關性研究

韋仲寧,萬茂林

(廣州小鵬汽車科技有限公司汽車技術中心,廣東廣州 510640)

0 引言

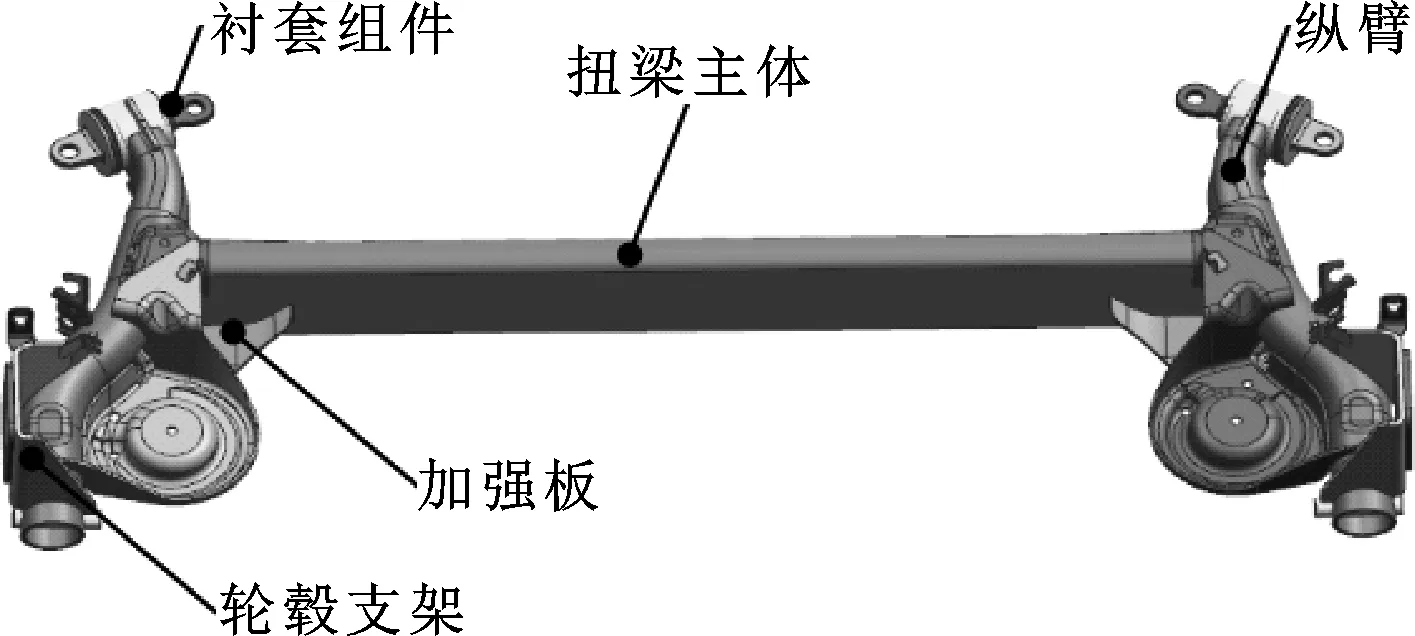

扭轉梁式后橋具有構造零件數量少、制造工藝較簡單且成本較低等優勢,在經濟型乘用車、新能源車中應用廣泛。扭轉梁式后橋由一根V形或U形鋼板橫梁作為主體,焊接有縱臂、輪轂支架等,結構如圖1所示。供應商會根據產品設計要求說明書(Specification of Requirements,SOR)設計、制造扭轉梁,在不了解可靠度、置信度要求且未有載荷譜的條件下,在設計驗證階段進行樣本量不小于5件的零部件試驗,在產品驗證階段進行樣本量不小于5件的零部件試驗,且系統壽命要滿足整車設計里程的可靠性要求。

圖1 扭轉梁結構示意

新車型開發過程中,扭轉梁SOR與DVP(Design Verification Plan)試驗規范,主要是根據以往的平臺項目經驗或其他廠家數據編制制定,無該款車型整車試驗場的相關數據,導致整車道路試驗與室內系統臺架試驗結論不同、試驗場故障與臺架試驗故障不一致。因此,采集試驗場的道路載荷譜、六分力等相關數據,研究扭轉梁載荷譜與可靠度相關性,保證系統臺架試驗與整車道路試驗匹配,做到校正零部件、系統試驗臺架規范,對扭轉梁的開發與驗證具有重要的意義。

本文作者根據整車可靠性目標,基于各系統零件數量、安全件數量分解可靠性目標至系統總成上;再通過采集車輪六分力與扭轉梁應變敏感部位來進行偽損傷分析,獲取扭轉梁損傷較大的主要工況,累計所有主要工況的損傷值。再根據威布爾理論進行分析,編制出達到系統可靠度目標的扭轉梁DVP臺架試驗規范。

1 可靠性理論

1.1 系統可靠度

汽車是由成千上萬個零件組成的交通運輸工具,也是一種結構較為復雜的機電產品。由零件按照其作用分別裝配在一起,各自具有一定的功能,相互間有一定的配合關系。將所有的裝配單位有機地組合起來,就組成了完整的汽車。

一個系統是由一組零件(元件)、部件、子系統或裝配件(統稱為單元)構成的,完成期望的功能,并具有可接受的性能和可靠性水平的一種特定設計。

1.2 整車可靠性分解方法

汽車各系統中,選擇關鍵單元,先分解系統,再組合計算。

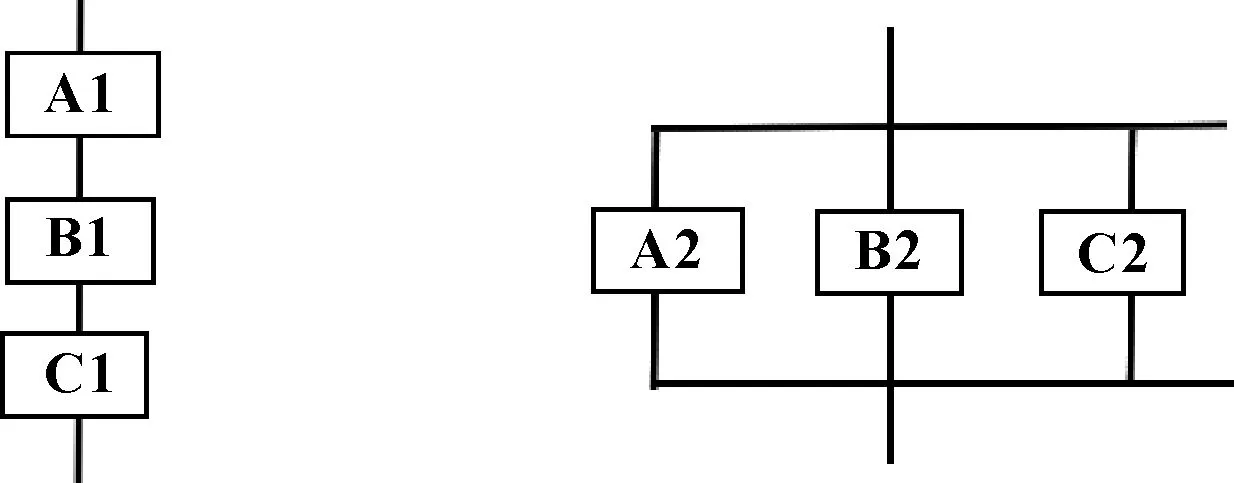

各串聯子系統的如圖2所示,可靠性最差的單元對系統的可靠性影響最大,且系統內組件增加,可靠性水平降低可靠度計算方法:R1=RA1·RB1·RC1。

各并聯子系統如圖3所示,并聯條件下,隨著組件數增加,系統可靠度對組件的可靠度依賴越來越小,可靠度計算方法:R2=1-(1-RA2)·(1-RB2)·(1-RC2)。

圖2 串聯系統 圖3 并聯系統

基于以上串聯系統與并聯系統計算方法,分解某車型的在8年或16×104km的可靠性如表1所示,其中整車統一設置置信度為C50,扭轉梁系統可靠度為R97C50。

表1 整車系統可靠性分解

2 載荷數據采集及處理

2.1 應變片傳感器

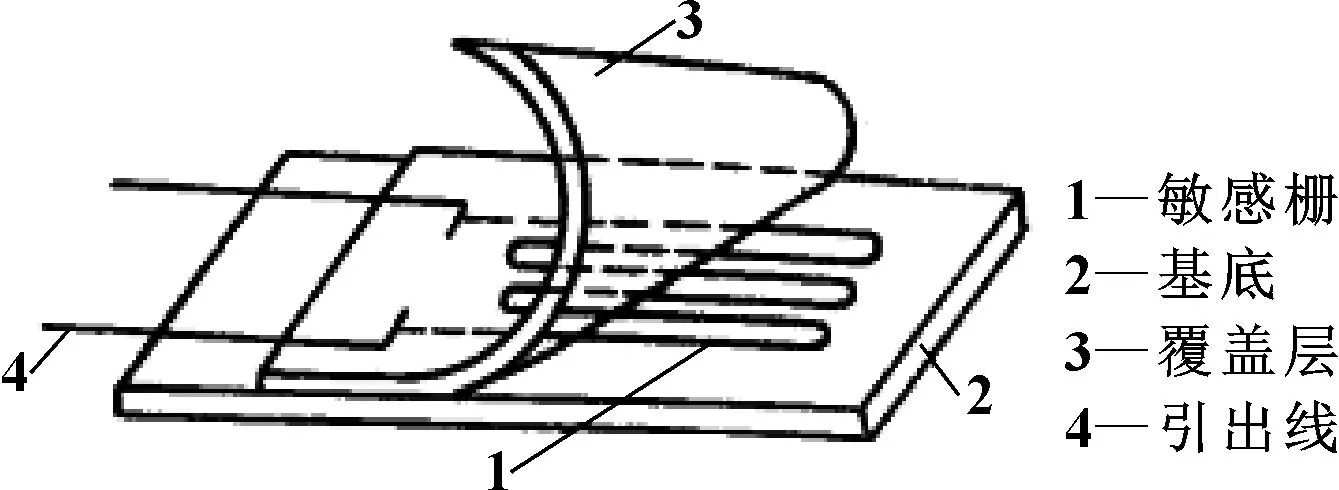

箔式電阻應變片是一種基于應變-電阻效應制成的,用金屬箔作為敏感柵的,能把被測試件的應變量轉換成電阻變化量的敏感元件,可參考圖4。

圖4 電阻應變片

電阻應變片是用來測量物體受力變形產生的應變的一種傳感器,可以用來測試不同零部件的應變、力、扭矩等信號,其基本原理可簡述為:將應變片固定粘貼在測試件上,使其隨測試件一起受到載荷作用,其中的金屬箔材會隨著測試件的形變而伸長或縮短。應變片所選用的金屬材料,如金屬箔材,在一定范圍內,機械伸長或縮短時其電阻也會隨之成正比變化:

ΔR/R=Kε

(1)

式中:R為應變片原電阻值;ΔR為伸長或壓縮引起的電阻變化;K為應變片靈敏度系數,一般為2.08±1%;ε為應變。

通過測量電阻的變化,就可以對應變進行測定,進而可轉化為測定力、力矩等。箔式電阻應變片具有體積小、動態響應快、測量精度高、使用簡便等優點。

2.2 應變片選擇

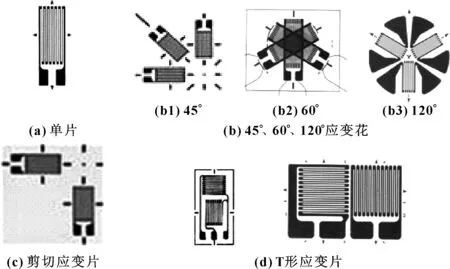

箔式電阻應變片按照應變片的形狀可以分為單片、應變花、剪切應變片,T形應變片等,具體如圖5所示。

圖5 不同類型的應變片

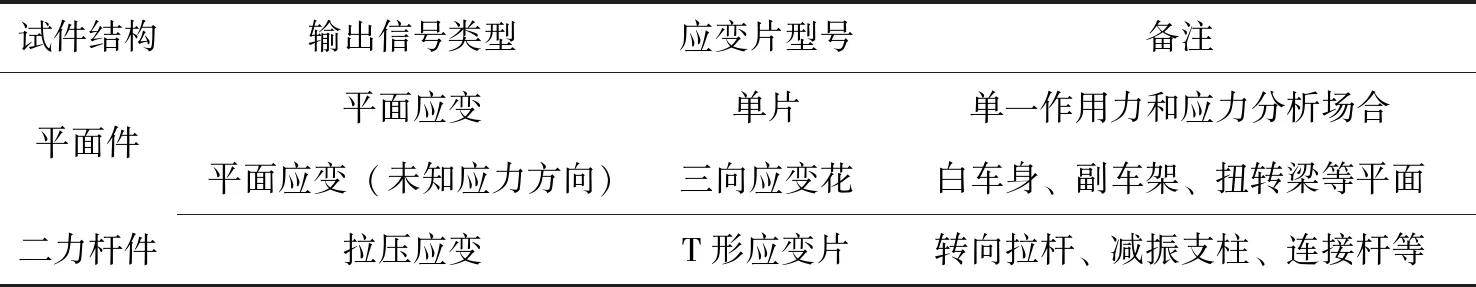

根據需要的應變信號和試件結構來選擇應變片型號,具體可參照表2。

表2 應變片的選擇

2.3 確定測量點位置

測點的選擇和布置對能否正確了解結構的受力情況和實際正確的測量有很大的影響。一般應以最小的測點達到足夠反映結構受力狀態為原則。為此,一般應考慮:

(1)預先對結構進行大致的受力分析,預測其變形形式和危險面,根據受力分析和測試要求,結合有限元分析和實踐經驗最終確定測點。

(2)在截面尺寸急劇變化的部位或因孔、槽導致應力集中的部位,應適當多布置一些測點,以便了解這些區域的應力梯度情況。

(3)根據扭轉梁有限元CAE分析結果、扭轉梁系統臺架試驗的要求,確定采集的應力位置。

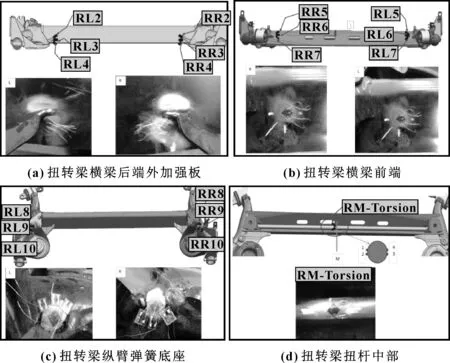

扭轉梁關鍵位置應變信號,具體見圖6和表3。

圖6 扭轉梁系統測量載荷位置

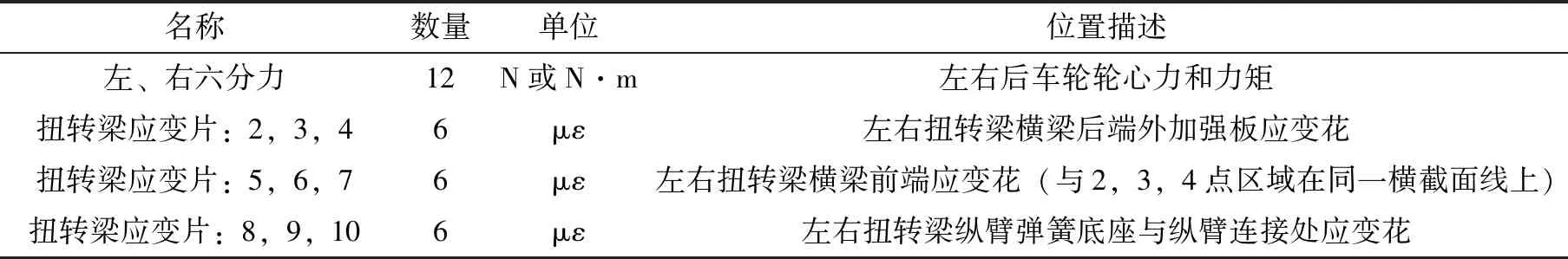

表3 采集通道名稱和位置描述

2.4 數據采集

此次測試采用LMS數據采集系統在試驗場進行信號采集,共30個信號通道。按照滿載的條件對前懸軸荷、后懸軸荷分配進行均勻配重,標準胎壓,然后在車輛靜態情況下對采集信號進行歸零處理,試跑2圈后,檢查信號無誤,開始試驗。

此次試驗具體工況如下:外環1、外環2;內環1、內環2;方坑1 & 2、方坑3;搓板路制動、中制動、全制動;陡坡路(山路)、城市路工況;13°倒坡、16°倒坡;High-G、L-轉向、直角轉向。

2.5 檢查數據

查看數據是否存在奇異點、漂移等,主要是異常峰值點、趨勢項等,如確實存在,可通過濾波、平衡偏斜法等方法來消除奇異點和趨勢項。一般通過Crest因子大小來檢查是否已經去除奇異點,Crest因子αCrest為

(2)

當Crest因子在1~8之間時,可認為該數據質量好,已消除奇異點。

2.6 某車型扭轉梁載荷數據分析

2.6.1 濾波

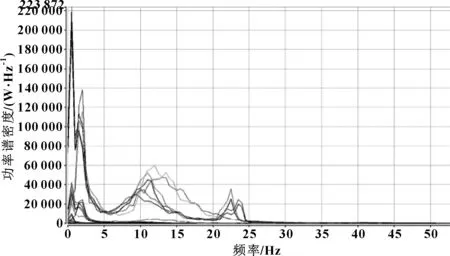

一般濾波過程采用巴特沃思濾波器進行低通濾波,路面的激勵信號頻率一般在50 Hz以下,將高于50 Hz以上的信號濾掉即可,具體可通過頻域分析處理(PSD,自功率譜密度)來觀察信號的頻率結構,從圖7可以看出信號頻率成分主要集中在30 Hz以下。

圖7 各通道信號自功率譜密度曲線

2.6.2 信號時域的處理

在山丘路況采集數據,進行時域一致性處理,結果如圖8所示。

圖8 山丘信號

3 累積損傷分析

3.1 車輪六分力損傷分析

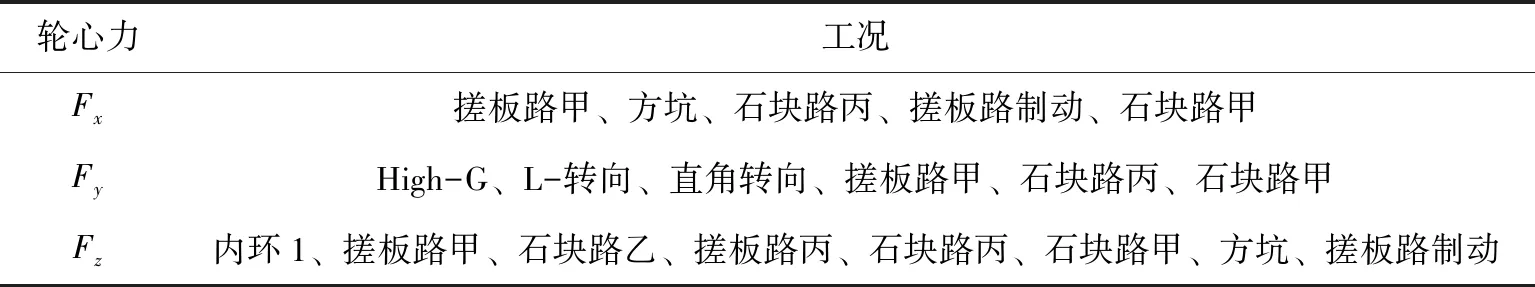

通過LMS Tec-Ware模塊分析車輪輪心力在各工況的“累積損傷”,從而判斷各個工況對Fx、Fy、Fz的影響,具體如圖9和表4所示。

從圖9中可以看出:輪心力Fx在搓板路甲、方坑工況中受影響比較明顯,輪心力Fy在轉向角度較大的直角轉向、High-G、L-轉向中受影響比較明顯,輪心力Fz在內環1、方坑、石塊路甲、搓板路甲、石塊路丙、石塊路乙中比較明顯。

圖9 輪心力在各工況的“累積損傷”

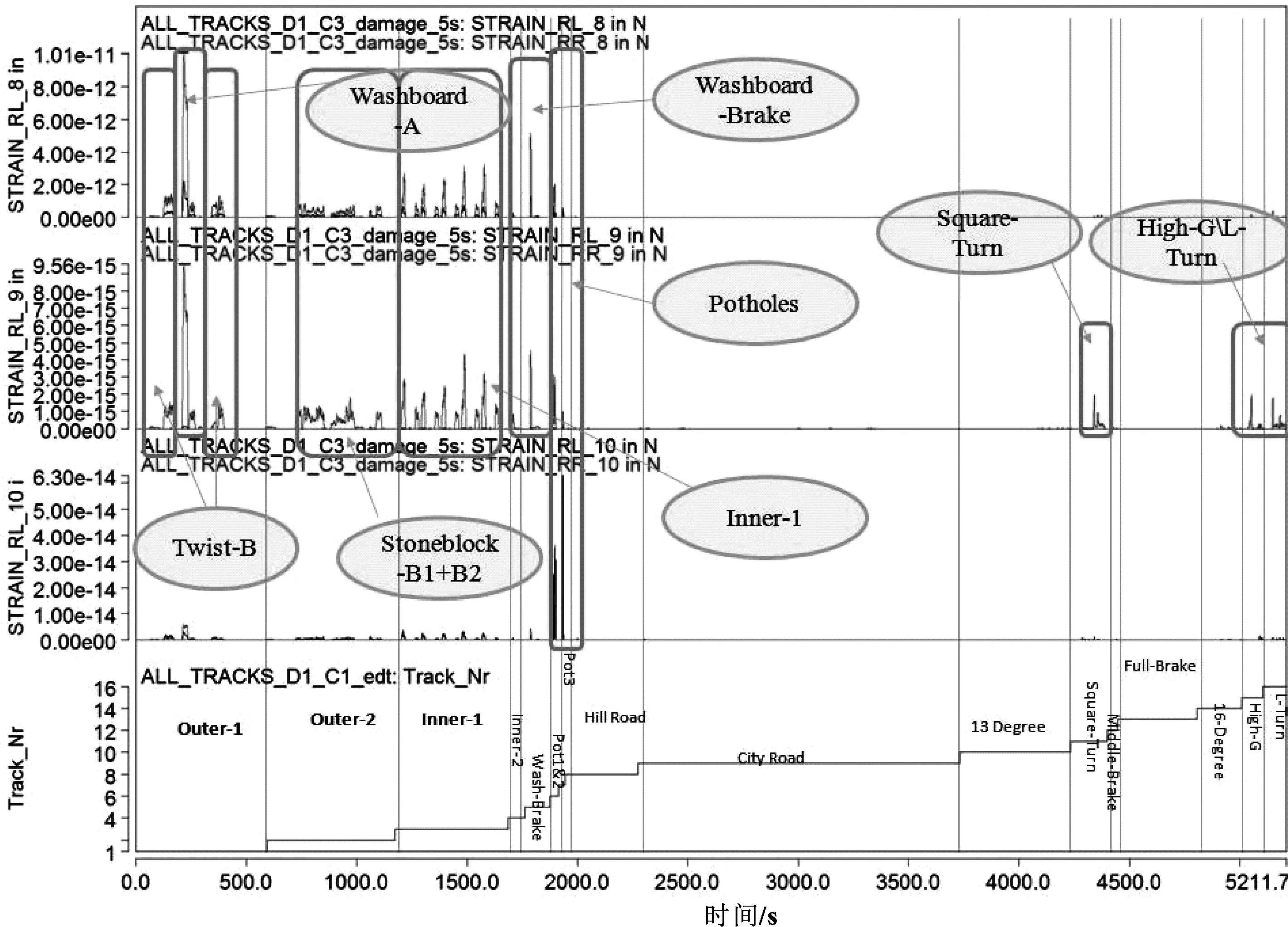

表4 各工況對Fx、Fy、Fz的影響

3.2 后扭轉梁應變損傷分析

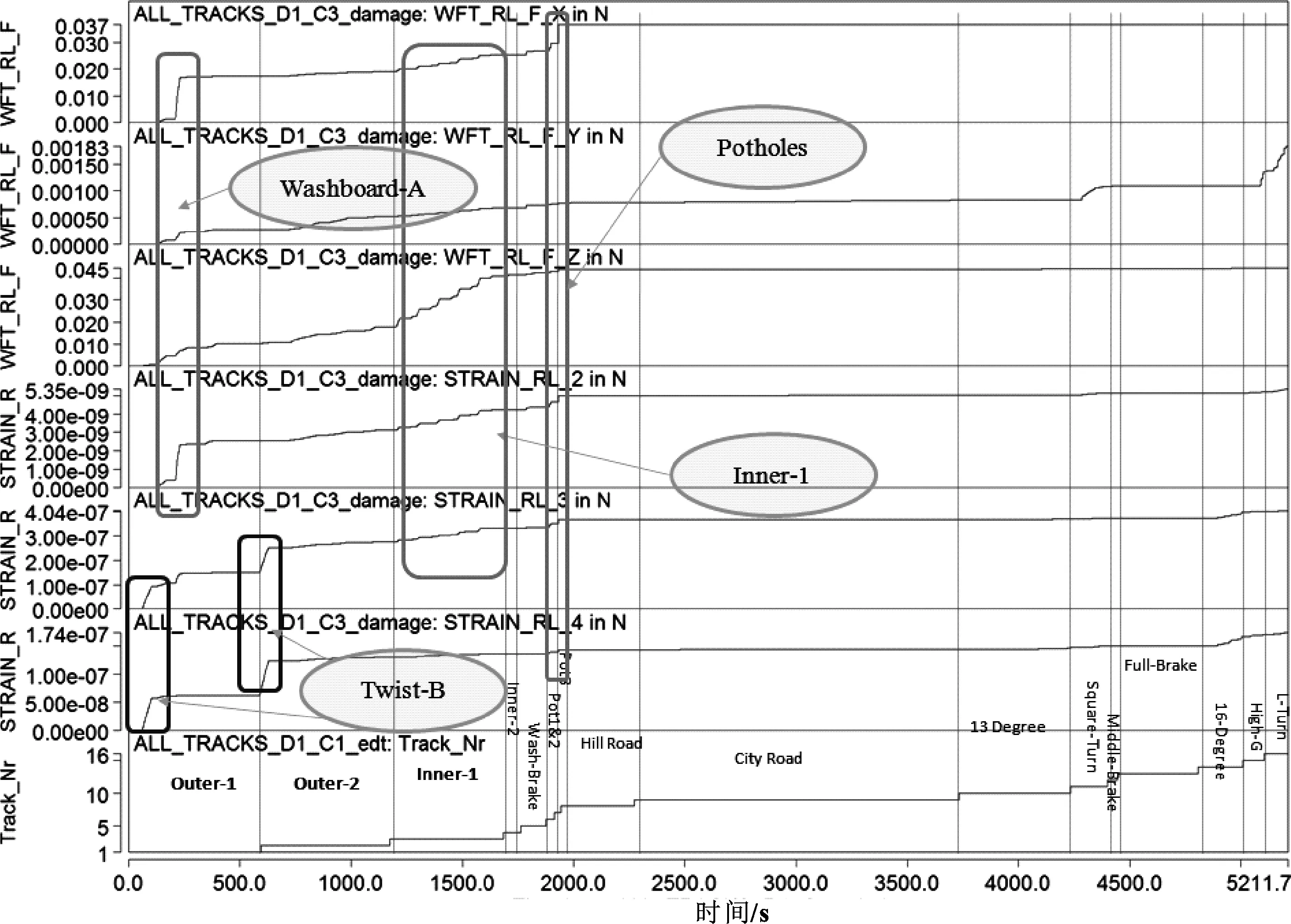

后扭轉梁的激勵響應主要由地面傳遞到車輪,車輪再傳遞到后扭轉梁,因此車輪與后扭轉梁的激勵響應是一致的,這點可從“累積損傷”的趨勢波動看出來,波動程度越大,代表損傷程度越高,具體案例分析如圖10所示。可以看出:RL-2很明顯直接受Fx的影響,RL-3&4主要在扭曲路乙受Fz的影響。

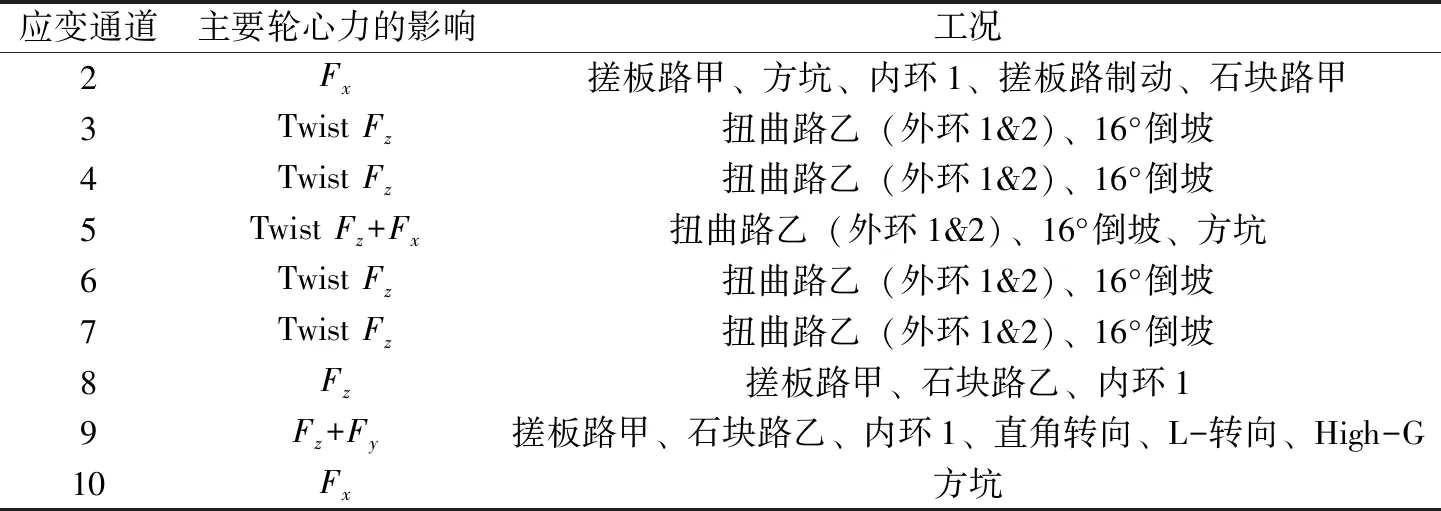

通過分析后扭轉梁上的應變在各工況的“累積損傷”,比較分析在試驗過程中各個工況對應變的影響。以應變花8、9、10在各工況的“累積損傷”為例,具體如圖11所示。

從圖11中可以看出各工況對應變的影響,結合前面所述的各工況對車輪輪心力的影響,并考慮到“累積損傷”影響的大小,有些工況對輪心力影響有限,可以忽略。因此可以得出車輪輪心力與后扭轉梁測點應變的主要損傷體現,具體如表5所示。

圖10 輪心力與應變“累積損傷”波動趨勢

圖11 應變花8/9/10在某工況下的“累積損傷”

表5 各工況對應變的影響

3.3 損傷累積計算

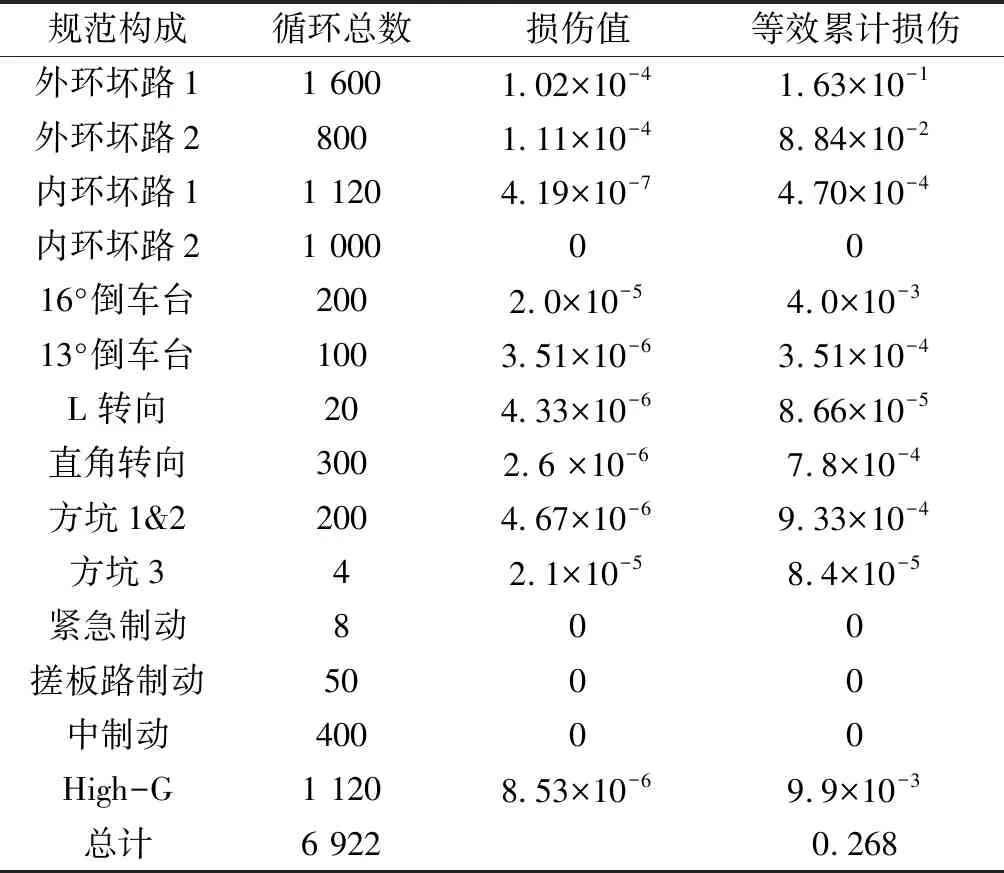

基于某車企耐久規范,循環總數6 922次等效8年或16×104km里程進行分析。

根據表6中得出,等效8年或16×104km的損傷累計0.268,損傷累計達到1.0時失效。安全系數K=1.2,即損傷值為:0.268×K=0.321 6,即求出在試驗臺架可以完成1/0.321 6≈3.1倍壽命加載扭轉梁不失效、不開裂。

表6 常規耐久試驗損傷分析

3.4 試驗樣品與試驗可靠度

試驗的可靠度由試驗樣品數及采用的置信度水平決定,其關系由

R=(1-C)1/N

(3)

或者可以變化為

(4)

式中:R為要求達到的試驗可靠度;C為置信水平;N為試驗樣本數。

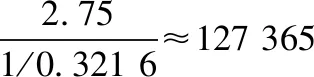

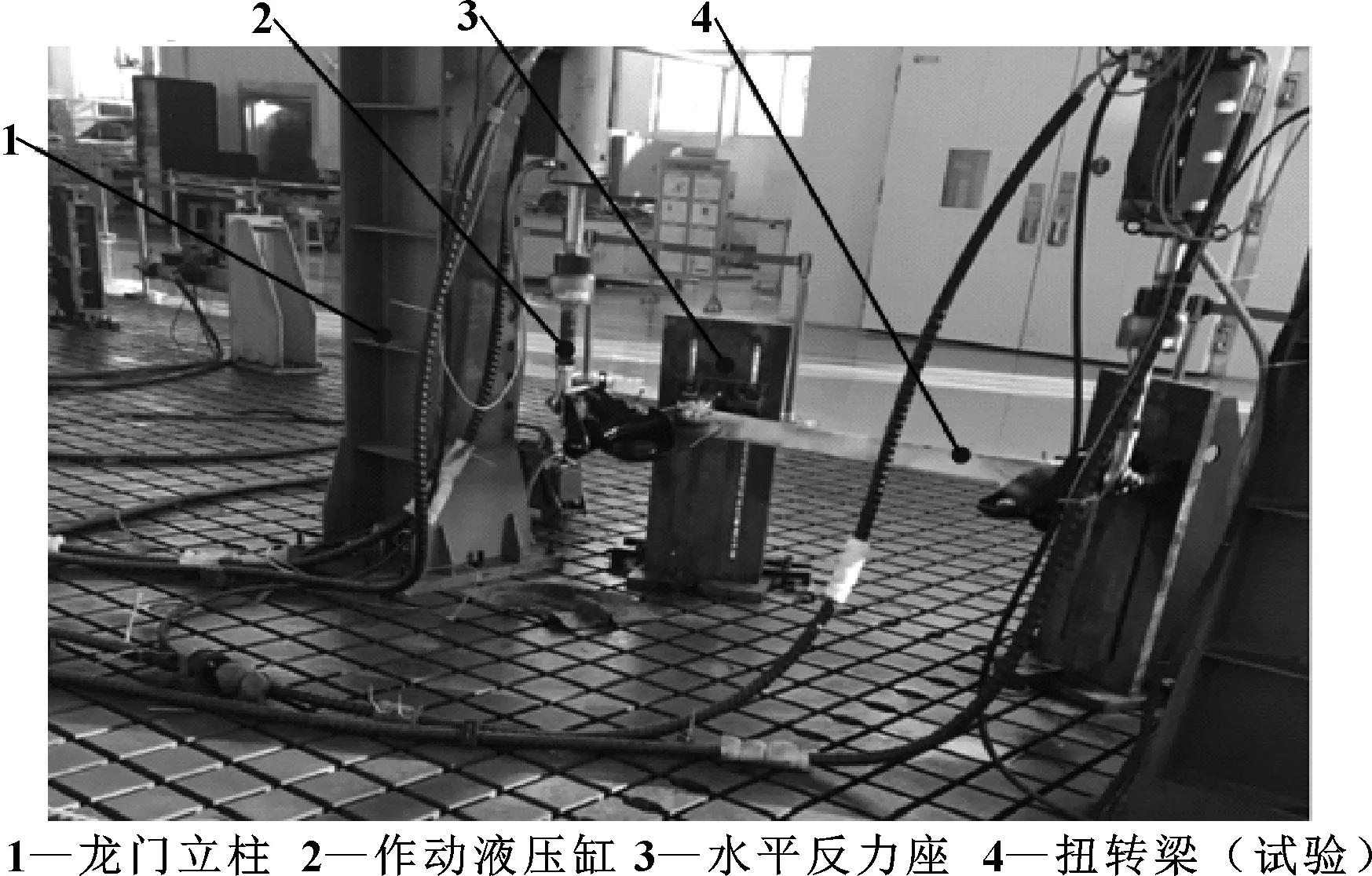

基于扭轉梁試驗臺架可以達成3.1倍壽命加載不失效、不開裂,利用Minitab 軟件計算扭轉梁系統為達到R97C50的指標要求需要的試驗樣本數量關系,如表7所示。

(1)基于累計損傷,對比臺架試驗損傷,計算出扭轉梁系統在試驗臺架上等效道路試驗8年或16×104km的最大循環次數為46 300次,即單個樣本量在試驗臺架上最大可加載143 968次循環。由表7可知,在R97C50指標要求下,2個樣本量至少要3.37倍壽命加載才能達到指標要求,超過扭轉梁系統樣本所能承受的3.1倍壽命加載。

由表7可知:3個扭轉梁試驗樣本,最大可靠度為R97.6C50;4個樣本最高可靠度為R98.2C50。

表7 威布爾回歸模型需要的樣本量估算

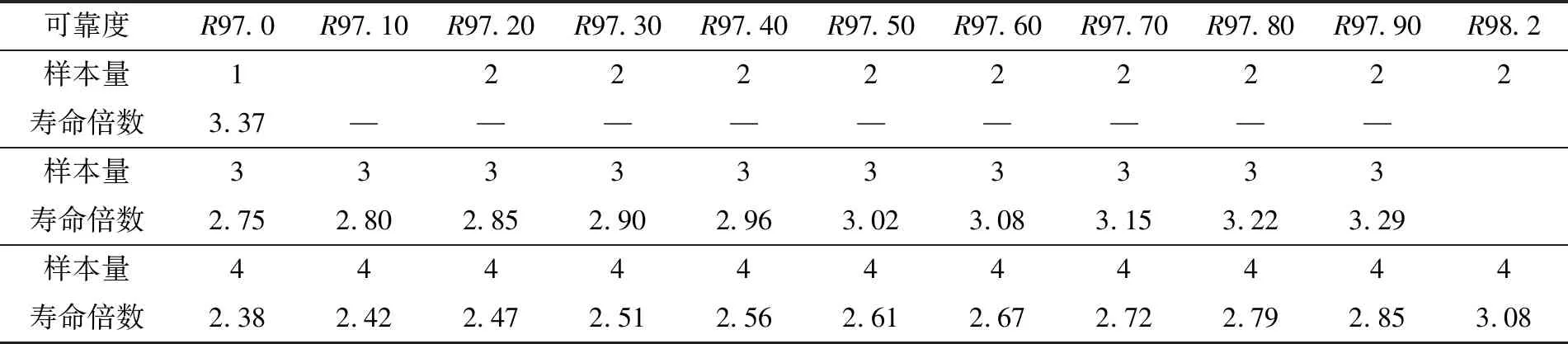

4 臺架驗證

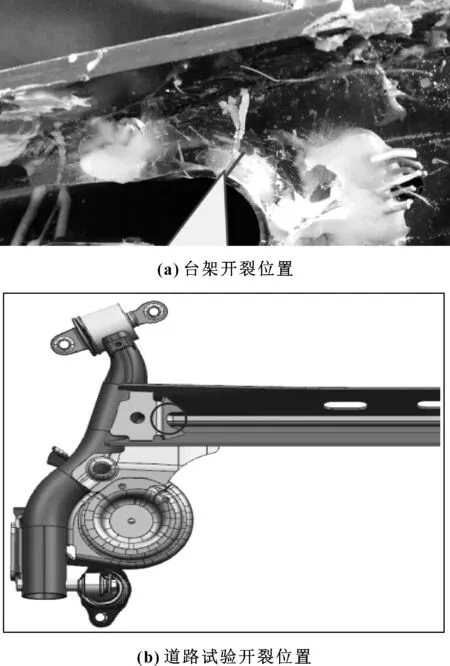

扭轉梁系統試驗臺架如圖12所示。在扭轉梁關鍵部位噴上白漆, 以便觀察裂紋。輸入127 365次循環驅動譜, 每隔3萬次加載循環后,停止臺架試驗進行檢查。當加載至145 000次循環后扭轉梁結構出現開裂。通過室內道路模擬耐久試驗結果與路試結果的對比表明, 兩種試驗出現的故障類似,如圖13所示。

綜合試驗臺架與道路試驗進行分析,在整車分解要求達到R97C50要求,臺架試驗僅需要3個樣本,每個樣本加載127 365次循環載荷;整車需要23部樣車進行耐久試驗,所有試驗車輛均無扭轉梁系統問題,才可滿足R97C50要求。

圖12 扭轉梁系統試驗臺架

圖13 扭轉梁系統開裂失效位置對比

5 結論

根據整車可靠度目標,分解到扭轉梁系統上的要求是R97C50,通過試驗場道路載荷譜采集與“累計損傷”的理論分析,計算出臺架需要加載循環次數。同時運用威布爾理論計算分析獲取最優樣本量及加載循環數,從而以最優樣本量、加載循環次數達成整車系統可靠度分解要求,節約整車試驗成本與開發周期。