凈飲機高溫滅菌電磁閥的設計與消毒效果

陳 天,姚 歡,敖 衛

(上海浩澤凈水科技發展有限公司,上海 201206)

凈飲機作為飲用水安全的最后一道屏障,現已走進千家萬戶。目前,市售常見凈水機(含反滲透膜或納濾膜)可以有效濾除水中的氯、重金屬、細菌、病毒、藻類、有機物及固體懸浮物。凈化后的水一般先儲存于其內部的凈水箱,再流入加熱或制冷系統,最后通過電磁閥控制出水口供水。在實際的使用過程中,每次放水動作結束后,電磁閥內部至出水嘴處會殘余2~3 mL水。由于凈飲機安裝和放置的環境相對比較復雜,且出水口的設置與大氣相通,空氣中存在著的細菌和灰塵將會不可避免地在出水嘴處蓄積,長期使用后往往會造成細菌滋生。更嚴重者,放水過后長期不用水,放水電磁閥內部的塑料片上甚至會形成生物膜,導致放水電磁閥和出水嘴成為嚴重的污染源。王達偉等[1]采樣檢測天津52戶凈水設備用戶自來水及凈水設備出水的微生物指標。檢測結果顯示:所有用戶的自來水中均未檢出菌落總數、總大腸菌群及大腸埃希菌;32臺(占61.5%)凈水設備出水中檢測出菌落總數,其中15臺(占28.8%)凈水設備出水中菌落總數超過《生活飲用水衛生標準》(GB 5749—2006)規定的限值(100 CFU/mL)。主要原因為凈飲機放水電磁閥和出水嘴的細菌二次污染,因此,解決其細菌滋生問題迫在眉睫。

依據終端凈水細菌污染預防控制需遵循殺菌的同時不影響水質的原則,本研究設計了一種智能高溫殺菌滅菌電磁閥,此閥對流經電磁閥的這些殘余水進行高溫殺菌滅菌,并通過智能加熱模式對出水口內部殺菌,可在避免細菌二次污染的同時保證出水水質。

1 熱力滅菌原理、分類及應用

在物理滅菌法中,熱力滅菌是一種使用最早、最普遍且效果最可靠的方法,從19世紀人們認識微生物開始被應用,經過不斷地改進和發展,已經日趨成熟,殺菌效果良好,且不產生有害殘留物[2]。熱力滅菌可以有效殺滅各種微生物。Amara等[3]發現,70 ℃的熱水能達到很高的細菌滅活率,可將生活熱水中的軍團菌全部殺滅;周昭彥等[4]發現,熱力消毒能快速殺滅軍團菌,且消毒后2個月內水中和管壁生物膜內均未檢出嗜肺軍團桿菌。因此,熱力消毒在各行各業的應用也越來越廣泛。

1.1 干熱滅菌法

干熱滅菌是利用電熱恒溫箱或硬質排管內的加熱裝置,升溫至合適的溫度和規定時間后,達到殺滅微生物的目的。“干熱”時,加熱環境中無水或不足以達到濕度飽和狀態,其滅菌原理是通過高溫脫水干燥使蛋白質氧化、變性、碳化和電解質濃縮中毒,使微生物死亡[5]。滅菌工藝一般為加熱溫度在160~170 ℃,滅菌120 min以上或250 ℃滅菌45 min以上[6],一般應用于醫療手術器械消毒。

1.2 濕熱滅菌法

濕熱滅菌是利用高壓飽和蒸汽、過熱噴淋等手段使微生物菌體中的蛋白質、核酸發生變性而殺滅微生物的方法[7],包括流通蒸汽滅菌法、間歇蒸汽滅菌法和高壓蒸汽滅菌法。

(1)流通蒸汽滅菌法是在常壓條件下,采用100 ℃流通蒸汽加熱殺滅微生物,滅菌時長一般為30~60 min。此法適用于蒸汽穿透消毒以及不耐高熱制劑的滅菌,但設備簡單,成本較低,廣泛用于家具、餐具消毒。

(2)煮沸消毒法是將物品放置于水中加熱至沸點的消毒方法,其溫度一般不超過100 ℃。對一般的細菌繁殖體5~10 min即可將其殺滅,對細菌芽孢常需煮沸數小時,因此多不用作滅菌,一般用于消毒食具、刀剪、注射器等。

(3)巴氏消毒是用較低溫度殺滅液體中的病原菌或特定微生物,而仍保持物品中所需的不耐熱成分不被破壞的消毒方法。目前,主要用于牛乳等的消毒。牛奶的巴氏消毒法有兩種:一是加熱至61.1~62.8 ℃至少保持30 min;另一是71.7 ℃至少保持15 s,現今廣泛采用后法[2]。

(4)間歇蒸汽滅菌法是利用反復多次的流通蒸汽加熱,殺滅所有微生物,包括芽胞方法同流通蒸汽滅菌法,但要重復3次以上,每次間歇是將要滅菌的物體放到37 ℃孵箱過夜,目的是使芽胞發育成繁殖體,若被滅菌物不耐100 ℃高溫,可將溫度降至75~80 ℃,加熱延長為30~60 min,并增加次數,該法適用于不耐高熱的含糖或牛奶的培養基[7]。

(5)高壓蒸汽滅菌法是指壓力在103.4 kPa下,蒸汽溫度達121.3 ℃,維持15~20 min殺滅微生物的方法[7]。一般用于耐高溫、耐高濕的醫療器械和物品的滅菌。

1.3 高溫蒸氣滅菌法在凈水器內部件上的運用

熱力滅菌的應用,是利用電能轉化為熱能,將常溫液態水瞬間轉化為100 ℃左右的高溫水及蒸氣,以高溫蒸氣為消毒介質,對放置在相對密閉空間內的部件進行持續滅菌,使部件內表面溫度上升到100 ℃左右,從而使附著在部件內表面的微生物蛋白質和DNA變性,以實現滅菌消毒目的。熱力滅菌法對于凈水器內部件的運用來說,不僅能直接殺滅部件內表面的細菌,還能抑制外來細菌由出水口通路向部件內部的侵入和滋生。

2 高溫滅菌電磁閥的設計

高溫滅菌電磁閥安裝在凈飲機的出水口位置,代替現有的普通出水電磁閥,以安全穩定、不影響客戶體驗感為前提,采用熱力滅菌法來殺滅電磁閥腔體內及出水嘴處殘余水中的細菌,要實現以上功能,需要解決3個問題。

第一是加熱方式,通過加熱片與電磁閥集成設計來實現,加熱片可提供熱量使滅菌部位的水沸騰并氣化。

第二是保證加熱過程溫度可控,避免干燒問題出現。通過在加熱片下端設置溫控器,同時增設NTC溫度傳感器,當溫度達到設定溫度后,溫控器控制加熱片停止加熱。當溫控器失效的情況下,可以通過溫度傳感器檢測溫度反饋給控制器進行斷電保護,除NCT外也可以選擇熔斷保護器進行失效保護,以上雙重保護可以提高電磁閥的使用壽命并降低安全風險。

第三是高溫滅菌電磁閥持續加熱會釋放過多的蒸氣,多余蒸氣會出現放水過程中竄溫或蒸氣誤傷人的問題。通過自適應地選擇加熱模式并避免安全隱患,且控制器能夠監測用戶放水情況并智能調控電磁閥的工作時間,從而實現到智能滅菌的目的。

所設計的高溫滅菌電磁閥的結構如圖1所示。由圖1可知,電磁閥頭(11)設置電磁控制機構,與電磁閥底座(10)相連,加熱體為耐高溫材料,該加熱腔體(1)與電磁閥底座(10)通過密封墊(2)進行密封,加熱腔體(1)底部有不銹鋼導熱板(9),可以采用嵌件注塑在加熱腔體內,不銹鋼導熱板(9)背面貼有發熱膜(8),該發熱膜的功率優選根據設計需求而定,發熱膜(8)經鋁板(7)壓住,溫控器(6)與NTC(4)設置在出水嘴固定板(5)左右兩側,通過螺釘(3)將出水嘴(12)固定在加熱腔體上,同時使溫控器(6)和NTC(4)貼合鋁板,從而保證接觸良好。

所設計的高溫滅菌電磁閥的工作原理:首先開啟電磁閥,過濾后的凈水流過電磁閥體進入加熱滅菌腔體,加熱滅菌腔體會蓄積適量體積的水,此時應當關閉電磁閥;然后啟動加熱腔體底部的發熱裝置,通過熱傳遞使得加熱滅菌腔體內存留的水沸騰并產生高溫水蒸氣;最后,所產生高溫水蒸氣向上可將電磁閥內部空腔填滿,殺滅其表面的細菌,剩余高溫水蒸氣向下從出水嘴溢出,并將出水嘴的內壁滅菌[8]。

圖1 高溫滅菌電磁閥的結構示意圖Fig.1 Schematic Diagram of Electromagnetic Valve with High Temperature Sterilization

通過上面的設計,針對市面上的出水電磁閥無法實現滅菌或抑菌功能的現狀,本設計電磁閥創新性地提出高溫蒸氣滅菌方式與電磁閥結構集成融合,配合智能控制加熱的模式,實現了自動控制滅菌,使得被滅菌后的高溫水未影響其他水管路,電磁閥腔體和出水口均能實現100%的滅菌效果,無二次混水污染,有利于長效抑制細菌滋生,防止菌落超標,充分保障了飲水衛生安全。本設計高度集成結構設計巧妙,并投入成本較低,已實現產業化。

3 高溫滅菌電磁閥在凈水器中的應用效果

3.1 試驗材料

混合菌液、高純水、綠洲生化菌落總數快速計數片、生理鹽水。

3.2 試驗儀器

超凈工作臺、培養箱、高壓滅菌鍋、移液槍、高溫滅菌閥、水箱、熱電偶。

3.3 試驗方法和步驟

(1)將3 L高純水調配好的混合菌液(濃度在500 CFU/mL左右)盛裝于加標水箱,純水箱里存放無菌高純水,出水嘴前安裝一個高溫滅菌電磁閥,電磁閥的左側進水口連接加標水箱,電磁閥的右側進水口連接純水箱如圖2所示。

圖2 滅菌試驗裝置示意圖Fig.2 Schematic Diagram of Disinfection Experiment Device

(2)先將左側電磁閥打開,使加標水流過,污染電磁閥內部及出水嘴內壁,將出水嘴擰下,用無菌塑料滴管吸取滅菌后的生理鹽水沖洗出水嘴內壁,沖出液體為滅菌前內壁菌落水樣;再安裝出水嘴,將左側電磁閥打開,使加標水流過,重新污染,然后將右側電磁閥打開,無菌超純水沖洗,沖洗出的水樣即為滅菌前電磁閥的菌落樣品,采集完后再將左側電磁閥打開,使加標水流過,污染電磁閥內部,做好滅菌前的準備工作。

(3)開啟電磁閥加熱,內部水加熱設定時間或出水嘴末端內部儲水至一定溫度后停止加熱。先將出水嘴擰下,用無菌塑料滴管吸取滅菌后的生理鹽水沖洗出水嘴內壁,沖出液體為滅菌后內壁菌落水樣;再安裝出水嘴,將右側電磁閥打開,使無菌水流過,沖洗出的水樣即為滅菌后電磁閥的菌落樣品。

(4)將上述所取水樣測試菌落總數,并做3個連續的合適稀釋度,再將稀釋液滴于計數片(綠洲生化菌落總數快速計數片)表面的培養基,放于(36±1) ℃溫箱內培養48 h后進行直接計數,所得菌落數乘以稀釋倍數,即得每毫升水樣所含菌落總數。測定儲水箱中水樣的菌落數后,按式計算滅菌率:滅菌率=(進水加標細菌總數-消毒后出水細菌總數)/進水加標細菌總數×100%。

3.4 試驗結果與討論

選擇能滿足滅菌要求的溫度和加熱時間是研究電磁閥殺菌質量的重要內容。微生物的受熱死亡屬于單分子反應,其殺菌速率常數K與溫度之間的關系可用阿累尼烏斯公式表示,如式(1)。

lnK=lnA-E/RT

(1)

其中:A——頻率常數,也稱阿累尼烏斯常數,s-1;

R——氣體常數,8.314 J/(mol·K);

T——絕對溫度,K;

E——微生物死亡活化能,J/mol。

由此可見,E/R是微生物受熱死亡時對溫度敏感性的度量,此值越大,表明微生物死亡速率隨溫度的變化越敏感。因此,在滅菌操作中,E/R是一個十分重要的參數。

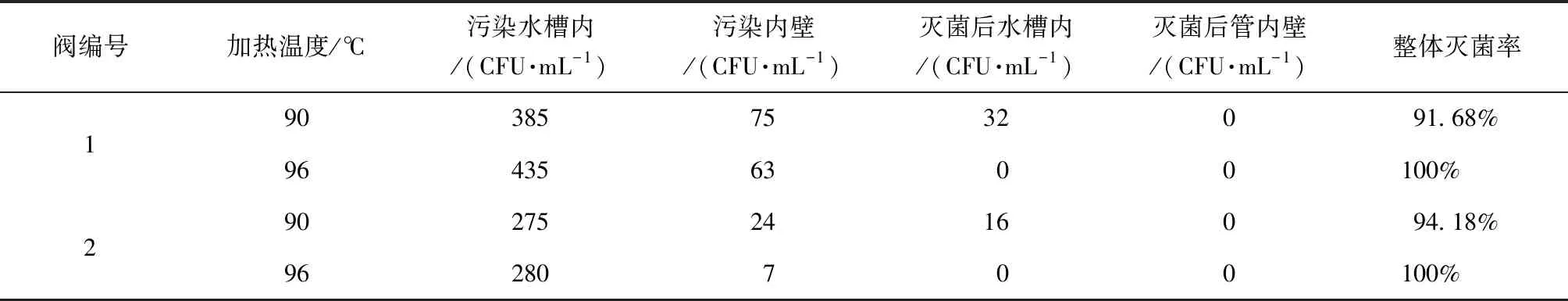

當滅菌溫度從T1上升至T2時,滅菌的反應速度常數K的變化情況如下:滅菌的K值變化,lnK1=lnA-E/RT1;lnK2=lnA-E/RT2(K1、K2分別為加熱溫度T1、T2時的反應速度常數)。兩式相減得:ln(K2/K1)=E/R(1/T1-1/T2)。同樣,殺死微生物的活化能E/R一定,隨著加熱溫度的升高,對應滅菌反應速度常數增加,致使微生物殺滅速率增加。因此,選取加熱溫度分別T1=90 ℃、T2=96 ℃對加熱功率相同的高溫滅菌電磁閥進行殺菌60 s試驗,滅菌效果數據如表1所示。

由表1可知:1號電磁閥設定加熱溫度為T1=90 ℃、T2=96 ℃,對加標試驗菌的滅菌率分別達到91.68%、100%;2號電磁閥設定加熱溫度為T1=90 ℃、T2=96 ℃,對加標試驗菌的滅菌率分別達到94.18%、100%。

表1 不同加熱溫度對高溫滅菌電磁閥的滅菌效果影響Tab.1 Influence of Different Heating Temperatures on Disinfection Performance of Electromagnetic Valve with High Temperature Sterilization

在高溫下滅菌,時間是一個非常重要的因素。為了獲得最佳的加熱滅菌時間,水槽內加熱溫度設定為96 ℃時,持續加熱,滅菌時間分別為40、60、120 s,試驗結果如表2所示。

由表2可知,加熱時間為40 s時,對加標試驗菌的滅菌率達到100%,取得顯著的滅菌效果。上述加標試驗菌受熱死亡的原因,主要是高溫使微生物體內的一些重要蛋白質,如酶等發生凝固、變性,導致微生物無法生存從而死亡[9]。另外,在一定溫度下,微生物的受熱死亡遵照分子反應速率理論[10],微生物的死亡速率與任一瞬時殘存的活菌數成正比,即在殺菌過程中,活菌數逐漸減少,其減少量隨殘留活菌數的減少而遞減,這就是對數殘留定律,如式(2)。

表2 加熱滅菌時間和電磁閥運行加熱時間對高溫滅菌電磁閥的滅菌效果影響Tab.2 Influence of Heat Sterilization Time and Valve Heating Time on Sterilization Performance of Electromagnetic Valve with High Temperature Sterilization

dN/dt=-kN

(2)

其中:N——殘存的活菌數,個;

t——滅菌時間,min;

k——滅菌速率常數,min-1,也稱比死亡速率常數,此常數的大小與微生物的種類及加熱溫度有關;

dN/dt——活菌數瞬時變化速率,即死亡速率,個/min。

由上述的微生物對數殘留方程式可知,如果要達到徹底滅菌,即滅菌結束時殘留的活微生物數Nt=0,則整個電磁閥滅菌運行加熱時間需超過320 s,這表明所設計的電磁閥加熱升溫效率不高,與選擇發熱膜的功率或不銹鋼導熱板效率有關。后續可根據實際需求調整發熱膜的功率或熱傳導材質,實現電磁閥運行加熱時間可調可控。

4 結論

利用高溫蒸氣滅菌原理設計的高溫滅菌電磁閥適用于凈水設備出水閥,具有雙重控溫保護,通過高溫蒸氣高效殺滅電磁閥腔體和出水口中的細菌,保證了滅菌后的出水無菌落二次污染。試驗使用了不同溫度、時間下的測試條件,得出96 ℃、滅菌40 s后,滅菌率可達100%。相較于普通出水電磁閥,結構集成設計簡單,改進成本低,可應用于凈飲機出水結構,在解決現有末端出水細菌二次污染的同時,可保證出水水質。