四氟化硅生產工藝研究進展

王喜恒,孫文哲,張 玲

(上海海事大學商船學院,上海201306)

近年來,由于人工智能行業以及半導體等行業的發展,硅相關產業的研究日趨成為影響世界發展的重要領域。四氟化硅(SiF4)作為半導體與光纖加工應用中所使用的一種電子專用氣體,是有機硅化物的合成材料,常作為硅基半導體器件生產過程中所采用的離子注入法中的一種重要成分。四氟化硅還可用于處理干燥混凝土部件,能很好地改進其防水性、耐腐蝕性和耐磨性;還可提高結晶分子篩的憎水性能;以及生產高分散性的硅酸和氫氟酸、生產原硅酸酯、制備高質量的硅、制造用于光電池的無定形硅、制造硅烷等,并且可作為一種蝕刻介質用于半導體工業的含硅材料上[1],還可用于硅的外延生長、非晶硅膜生成和等離子刻蝕等。由于四氟化硅的高附加值,并隨著硅基產業的發展,其具有廣闊的市場前景。

四氟化硅生產工藝的研究起初源于歐美等發達國家,中國對于四氟化硅的研究尚處于發展階段。國外生產四氟化硅的廠家有:美國聯合化學公司、美國普萊克斯公司、美國空氣產品公司,日本的三井化學公司、昭和電工化學公司和中央硝子公司,意大利的EniChem公司和南非的BOC公司等[2]。近年來國內四氟化硅的生產工藝在向自主化研究發展,主要生產廠家有:天津賽美特特種氣體有限公司、北京華科微能特種氣體有限公司、北京綠菱氣體科技有限公司、廣州譜源氣體有限公司等[3]。

1 四氟化硅物化參數

SiF4在常溫下為無色、有毒、有刺激性臭味氣體,可與堿性物質反應,且在潮濕空氣中會產生濃煙,生成硅氧化物和氟化氫。此外SiF4溶于乙醇、硝酸、醚、氫氟酸等,且與大部分含有水汽的材料反應生成極度易燃的氫氣[4],SiF4的物化參數見表 1[5]。

表1 SiF4物化參數

2 四氟化硅合成工藝

目前所公開的關于四氟化硅合成工藝的技術有:含Si源物質與含F基團物質合成法、氟硅酸鹽熱解法、氟硅酸法、硫酸法。

2.1 含Si源物質與含F基團物質合成法

氟作為一種非常活潑的化學元素,能與多種元素構成化合物,對金屬具有腐蝕性,且諸多非金屬物質能與氟氣發生化學反應。根據氟氣的化學性質,由N.Shinsuke等[6]提出Si可與含氟基團物質進行反應合成SiF4。其中可采用高純度單質硅與氟氣直接反應,其反應方程式如下:

由于氟氣含有劇毒,對于工業化生產要求較高,對生產操作人員有傷害,且純度較高的氟氣制備困難,從而造成生產成本增加,所以不適于工業化生產。

楊建松等[7]介紹了一種以氟化物和硅源粉末為原料制備四氟化硅的方法,生產的粗四氟化硅通過脫輕塔除去氮氣、氧氣、二氧化碳,脫輕塔的底部液相物料通入脫重塔,在-20~80℃的溫度下將水分和氟化氫從塔底除去,四氟化硅氣體通過塔頂排除,然后將塔頂排出的四氟化硅氣體通過三級吸附塔,吸附塔內裝有活性炭,以吸附除去六氟二甲基硅醚,從而得到純度在99.5%以上的四氟化硅氣體,此種方法雖可制得高純度的四氟化硅氣體,但是其除雜工藝復雜,增加了工業生產成本,且粗制四氟化硅收率不高,影響后續產量。

蔣玉貴等[8]介紹了一種將含硅物質與含氟物質混合進行反應的方法,該方法是以銀、鈷、錳、錫、鈰的金屬氧化物為催化劑,對SiO2與NF3或與F2的混合反應進行催化,從而制得粗品 Mn(SiF6)p或 Mn(HSiF6)q,然后熱分解得到純化的四氟化硅氣體。該方法引入的氣體雜質氟化氫和(SiF3)2O含量極低,安全性高,且產生較少的廢酸和廢渣,但是該方法對于催化劑的使用要求嚴格,且催化劑殘余物未得到回收利用。N.Shinsuke等[6]介紹了一種在250℃及以上高溫下由Si與HF反應,從而合成SiF4的方法,其反應方程式如下:

其中雜質HF由固體NaF吸附,然后通過冷凍法提純四氟化硅氣體。該方法耗能低,轉換率高,能得到高純度SiF4,但該方法原料成本高,除雜工序復雜,對設備耐腐蝕要求高。

張月和等[9]介紹了一種以液態氟化氫與硅源在濃硫酸作用下合成四氟化硅的方法,該方法首先將硅源與濃硫酸混合均勻,向其中加入液態氟化氫,從而降低氟化氫揮發程度,從而制得純度在96%以上的SiF4。

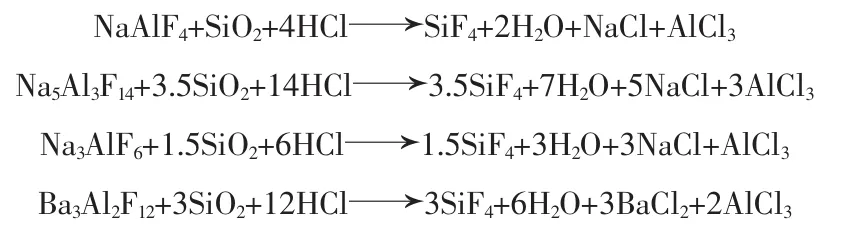

S·布薩拉普等[1]介紹了一種在硅源存在下,酸消解堿金屬或堿土金屬和鋁的氟化物鹽,生產硅烷,再通過酸消解硅烷生產的副產物來聯產SiF4的方法,其反應方程式如下:

2.2 氟硅酸鹽熱解法

氟硅酸鹽熱解法是通過高溫分解金屬氟硅酸鹽,如Na2SiF6、BaSiF6、CaSiF6、K2SiF6等,制得 SiF4。 而氟硅酸鹽可通過磷肥行業副產物氟硅酸制得,再通過熱解制得SiF4,從而降低合成SiF4的原料成本,且環保高效。

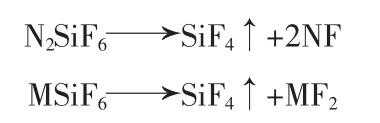

百武宏之等[10]最早對氟硅酸鹽熱解制SiF4提出具體實施方案,該方案預先對氟硅酸鹽進行熱處理,獲得干燥后的氟硅酸鹽,再進行熱解制得SiF4,從而提高SiF4的收率及純度。該反應方程式如下(其中N、M為金屬元素):

若氟硅酸鹽未進行熱處理脫水干燥,則會發生如下反應:

苗延軍等[11]介紹了一種熱解氟硅酸鹽制備高純度SiF4的方法,該方法將磷肥副產物氟硅酸鹽在200~400℃下熱解制得氣態SiF4粗產品;將SiF4粗產品冷卻到50~100℃后,經過過濾器除去粉塵后送入洗滌塔,通過93%~98%濃硫酸洗滌除去四氟化硅中所含的水分及雜質,得到純度大于99.999%的SiF4產品。

李世江等[12]介紹了一種利用氟硅酸與電石灰制備四氟化硅聯產氟化鈣的方法,該方法通過電石灰在5~100℃下與鹽酸反應制備氯化鈣溶液,再將氯化鈣溶液濃縮至質量分數為40%~60%后與氟硅酸溶液反應制備氟硅酸鈣,最后通過熱解氟硅酸鈣制備SiF4氣體。該方法通過低附加值的電石灰制備出高附加值的SiF4,實現了資源的再利用。

張越強等[13]提出一種熱解BaSiF6制取 SiF4的方法,該方法通過對干燥后的BaSiF6在100℃的真空環境下進行烘干,再將溫度上升到200℃進行熱分解。該方法對于熱解BaSiF6溫度的要求比熱解Na2SiF6要低,從而對于能源的消耗要低許多。J.Zachara等[14]對不同氟硅酸鹽的熱解所需溫度及其產物作了對比及歸納,如表2所示。

表2 氟硅酸鹽分解溫度及其產物

根據表2可以判斷出不同氟硅酸鹽熱解所需溫度及其副產物,從而根據具體制備要求改善工藝生產情況,在節約能源的同時使得收率最大化。

2.3 氟硅酸法

氟硅酸作為磷肥行業副產物,若直接作為生產SiF4氣體的原料,跳過生成氟硅酸鹽的過程,對氟硅酸進行熱解,其反應方程式如下:

由于氟硅酸化學性質不穩定,且具有腐蝕性,受熱分解出的HF氣體具有毒性,對于人體的危害極大,從而通過氟硅酸熱解制得SiF4對于工藝要求極其嚴格,且氟硅酸會對設備造成腐蝕破壞,對于工業化生產可行性低。

黃忠等[16]提出了一種由溶劑萃取法處理稀氟硅酸制備無水氟化氫聯產四氟化硅的方法,該方法采用向稀氟硅酸溶液中加入體積比為(0.2~1.2)∶1的叔胺和非極性有機溶劑的混合溶液,其中混合有機溶劑與稀氟硅酸的體積比為(2~3)∶1,稀氟硅酸的質量分數為5%~8%。在一定的溫度(40~90℃)下有機溶劑萃取氟硅酸后體系分層,得到有機相和水相,分離除去下層水相,得到氟硅酸有機相,再加熱氟硅酸有機相(溫度為110~130℃,體系壓力為-0.04~-0.02 MPa),脫除有機相中殘存的水分,將脫除水分的氟硅酸有機相加熱至沸騰溫度(170~220℃,體系壓力為-0.03~-0.01 MPa),進行熱分解得到無水氟化氫和四氟化硅的混合氣體,再生回收有機相反循環利用。

氟硅酸法生產四氟化硅工藝流程簡單,易操作,其中有機相溶劑可實現循環使用,且氟硅酸在有機溶劑中穩定,得到的混合氣體通過分離便可得到高純度的SiF4以及無水氟化氫,得到的都是具有高附加值的產物,且該方法對于工業化生產提供了可實行方案。

2.4 硫酸法

硫酸法制取SiF4具體包括螢石—濃硫酸法、氟硅酸—硫酸法、氟硅酸鹽—濃硫酸法。

2.4.1 螢石—濃硫酸法

螢石作為一種礦物,其主要成分為CaF2,螢石—濃硫酸法是工業上最早采用的制備SiF4的方法,工藝成熟、原料成本低、生產工藝簡單,對于設備的耐腐蝕等性能要求不高,且收率穩定,其化學反應方程式如下:

但對醫院來說,所有醫療設備維保均直接掛鉤醫療質量安全和醫院財務支出,但胡子眉毛一把抓顯然不容易實現,因此,省醫院的首步思路是,抓重點、抓關鍵、抓核心。首先對大型進口醫療設備實現規范售后服務。但單一省醫院與廠商談判并不占長久優勢,試行以后,醫院馬上通過廣東省衛生經濟學會醫學裝備委員會的力量,團結同行業的力量,大家一起進行了推廣。

鹽田英司等[17]介紹了一種利用SiO2質量分數在1%~30%的低品位螢石為原料,與濃硫酸在100~300℃下反應最終制得SiF4和HF。而多賀俊幸等[18]采用的是高劑量的HF與螢石在10~200℃下反應,得到以SiF4為主的混合氣體,通過冷卻法提純SiF4。

雖然螢石—濃硫酸法工藝成熟,已實現工業連續化生產,但是螢石作為一種礦物戰略性物資,其開采會受到限制,從工業生產考慮,其作為原料在今后會造成生產成本的上升。

應盛榮等[19]介紹了一種利用含氟化鈣廢料制備氟化氫和四氟化硅的方法,該方法通過含氟化鈣廢料與氟硅酸反應生成氟硅酸鈣及氫氟酸,而氫氟酸可與廢料中的二氧化硅反應生成氟硅酸,此處可實現廢料中物質的有效轉化,之后將氟硅酸鈣與濃硫酸反應制得氟化氫氣體、四氟化硅氣體及硫酸鈣固體。該方法可實現各工藝之間的循環,實現工業化連續性生產,將廢料轉化為高附加值的產物,符合可持續發展理念。

2.4.2 氟硅酸—硫酸法

氟硅酸—硫酸法主要通過一定質量分數的氟硅酸與濃硫酸混合,在高溫、負壓狀態下制備SiF4,后通過濃硫酸洗滌[3]。

A.Guido等[20]介紹了一種利用氟硅酸和濃硫酸反應,且濃硫酸可作為脫水劑循環使用的方法。其反應方程式如下:

石平湘等[21]介紹了一種生產SiF4的方法。二氧化硅、 氟硅酸及濃硫酸按質量比為 1∶(10~15)∶(38~42)進行反應,產生的粗制SiF4再經過氣液分離、濃硫酸干燥及分子篩吸附處理得到高純度SiF4。該方法先對廢硫酸進行水蒸氣蒸餾,而后將硫酸通入SiF4的生產和提純工序中,實現硫酸的循環利用。

李世江等[22]介紹了一種利用氟硅酸生產無水氟化氫和四氟化硅的方法,該方法將氟硅酸溶液與硫酸鈉在常溫下反應生成氟硅酸鈉和稀硫酸,經過濾、濃縮稀硫酸獲得濃硫酸,之后與濾餅氟硅酸鈉軟膏混合加入預反應器中,在50~200℃下反應生成四氟化硅氣體。該方法通過對產物稀硫酸的濃縮制得濃硫酸,進而參與下一步的反應,能實現對原料成本的控制。

氟硅酸—硫酸法的原料氟硅酸可從磷肥行業副產物中得到,從而實現資源再利用,且對于工業化生產成本而言相對低廉。但是氟硅酸的化學性質不穩定,對于其工業生產中的運輸及儲存而言具有一定難度,故而將氟硅酸轉化為氟硅酸鹽,再采用氟硅酸鹽—硫酸法制備SiF4,對于工業生產具有可行性。

2.4.3 氟硅酸鹽—硫酸法

原田功等[23]介紹了一種由濃硫酸與H2SiF6或氟硅酸鹽反應制備SiF4的方法。該方法對濃硫酸在50~150℃下進行惰性氣體鼓泡,以降低硫酸中二氧化碳的含量,從而制得高純度的SiF4。

苗延軍等[24]介紹了一種氟硅酸鈉與濃硫酸按物質的量比為1∶1加入回轉窯反應器中制備SiF4的方法。該方法可降低反應對設備的腐蝕程度,生產過程環保節能,制得的SiF4純度較高。

曠戈等[25]介紹了一種利用氟硅酸鈉、二氧化硅和濃硫酸制備SiF4的方法,該方法先將氟硅酸鈉與二氧化硅進行預熱處理,再將干燥的混合料送入反應器中,噴入預熱溫度在70~180℃的濃硫酸進行反應制備SiF4氣體。

閆靜偉等[26]介紹了一種以氟硅酸鈉為原料生產SiF4的方法,該方法將質量分數為80%~85%的濃硫酸與石英砂混合后攪拌形成漿料,在攪拌過程中通入氮氣并將氟硅酸鈉加入至反應釜內,加熱進行反應制得四氟化硅氣體與氟化氫氣體,其中氟化氫氣體與石英砂進一步反應,從而生成四氟化硅氣體。該方法對氟化氫進行反復利用,且SiF4的收率能得到進一步的提高,生產成本降低。

3 結論與展望

隨著電子信息行業的飛速發展,對于硅基材料的需求也日益增強。基于硅及其衍生物所制備的新型材料廣泛應用于電子、航空、軍事領域,而SiF4作為生產多晶硅及其衍生物的原料,國際社會對于其研究也更為深入,各方都在努力尋找制備SiF4更為環保、高效且適合工業生產的制備工藝流程。SiF4先進的制備工藝一直掌握在發達國家手中,中國硅行業起步較晚,但是近幾年中國對SiF4的制備工藝一直在進行探索,也取得了豐富的研究成果。

對比上文所述方法可知,SiF4制備工藝的研究偏向利用磷肥副產物為生產原料以降低生產成本,優化提純工藝以提高SiF4收率,精簡工藝流程以適應工業化生產。因此,對于SiF4制備工藝的研究需向著環保、節能、高效的方向發展。隨著對SiF4的需求愈加增大,應對其制備工藝進行更加深入的研究,以適應市場需求以及促進行業發展。