外置式耐壓液艙實肋板拓撲和開孔尺寸優化

戴睿婕,劉勇,程遠勝*,3,劉均,3,張攀,3

1 華中科技大學船舶與海洋工程學院,湖北武漢430074

2 武漢第二船舶設計研究所,湖北武漢430205

3 高新船舶與深海開發裝備協同創新中心,上海200240

0 引 言

外置式耐壓液艙在水下要承受與船體殼板相同的壓力,現多采用液艙殼板帶內縱骨加強或者液艙殼板無加強的實肋板外置式耐壓液艙結構,但這種結構復雜、重量大,且不便于施工[1]。因此,需對外置式耐壓液艙實肋板結構開孔形式進行研究,以有效簡化實肋板結構型式并減輕結構重量。

黃鎮熙等[2]對液艙殼板帶內縱骨加強的實肋板式耐壓液艙進行了優化設計,在Sysware 平臺上,且滿足現行規范要求的前提下,提出了耐壓液艙優化設計的主要設計變量、約束條件及目標函數;并通過具體算例的優化計算,提出耐壓液艙優化設計方向,對實肋板減輕孔的設計提出了改進意見。李學斌[3]以殼板厚度、肋骨間距、型號和數量作為設計變量,利用分枝定界法和序列二次規劃方法,探討了下潛深度、材料幾何參數和重量以及其它特征量之間的關系,研究了減輕載人潛水器圓柱形耐壓殼體重量的方式。丁海旭等[4]通過目標規劃模型,建立耐壓船體單目標非線性約束優化的目標規劃模型,求解連續與離散混合變量的最優解,最終獲得關于耐壓船體較輕重量的相對有效解。

關于優化方面的問題,國內外學者都做了大量的研究,而結構的拓撲優化,與尺寸優化和形狀優化相比,被認為更具挑戰性和工程應用前景[5-6]。Luo 等[7]基于變密度法對柔順機構進行拓撲優化,并比較研究了工程中應用較多的實體各向同性材料懲罰模型(SIMP 模型)和材料屬性有理近似模型(RAMP 模型)。Zegard 等[8]以設計區域單元密度為設計變量,以結構柔度最小化為目標,對一塊三維橋梁域進行拓撲優化,得到了一種新型橋梁結構。

張會新等[9]探討了船舶結構設計中拓撲優化和形狀優化設計的應用,對船底板架進行形狀和尺寸優化,優化后結構重量減輕了15.82%;對上層建筑板架進行拓撲優化,得到了材料分布更為合理的新結構型式。李翼[10]對內部平面艙壁肘板結構進行拓撲優化,提出了一種新型的外弧形肘板結構。程遠勝等[11]對船舶典型節點肘板結構進行拓撲優化分析,提出了一種新的肘板結構型式,相對于傳統的三角形肘板,新型肘板結構有效降低了節點應力集中程度。高上地等[12]對矩形耐壓艙角隅結構進行形狀優化和拓撲優化,提出了極小化結構應力集中時最佳弧形角隅形狀。

目前,拓撲優化已較廣泛地應用于汽車、航天工程等領域,船舶行業也有少量應用,但有關耐壓液艙實肋板拓撲優化設計案例較少。本文將基于優化軟件Hyperworks/Optistruct 對外置式耐壓液艙實肋板進行開孔拓撲優化,試圖通過拓撲優化的手段回答實肋板如何正確開孔的問題,并通過工程化處理與方案對比獲得與其未開孔方案水平相當的應力,但實肋板開孔結構方案的結構重量有所下降;接下來進一步基于Matlab 與ANSYS 聯合仿真進行開孔尺寸優化,獲得精細化開孔方案。

1 外置式耐壓液艙應力分析

1.1 整體模型與載荷

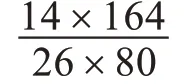

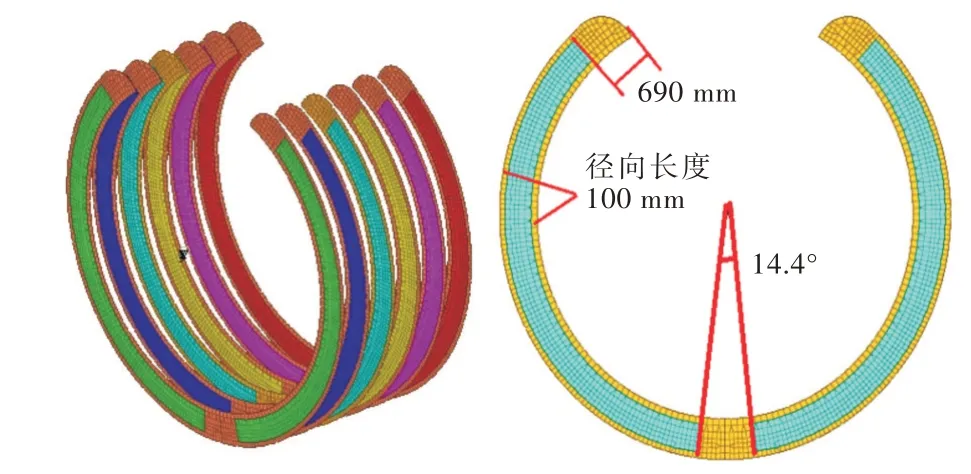

選取液艙殼板帶內縱骨加強的實肋板外置式耐壓液艙為研究對象,結構如圖1 所示。整體結構有限元模型全局坐標系為圓柱坐標系,耐壓圓柱殼的徑向為X 軸,周向角度為Y 軸,軸向為Z軸。整體結構的有限元模型除耐壓液艙縱骨、橫艙壁上扶強材、實肋板上環筋和徑向加強筋采用梁單元Beam188 外,其他結構均采用殼單元Shell181 模擬,網格大小為100 mm。整體模型劃分殼單元76 527 個,梁單元8 860 個。

圖1 外置式耐壓液艙整體結構示意圖Fig.1 The whole structure diagram of outer tank of the pressure hull

圖2 外置式耐壓液艙實肋板結構示意圖Fig.2 The structure diagram of solid floors in an outer tank of the pressure hull

考慮液艙滿載和空艙兩種工況,施加相同的約束,均為在艙段模型的右端約束其在X,Y,Z 這3 個方向上的平動自由度和轉動自由度;在艙段左端約束其在X,Y 兩個方向的平動自由度和X,Y,Z 這3 個方向的轉動自由度。滿載工況下,在全部耐壓船體殼板上施加5 MPa 的壓力;空艙工況下,在艙段外表面、液艙殼板、兩端封板上施加5 MPa 的壓力。并且兩種工況均將端面水壓轉化為節點力,沿軸向施加在艙段左端。

1.2 模型應力計算結果分析

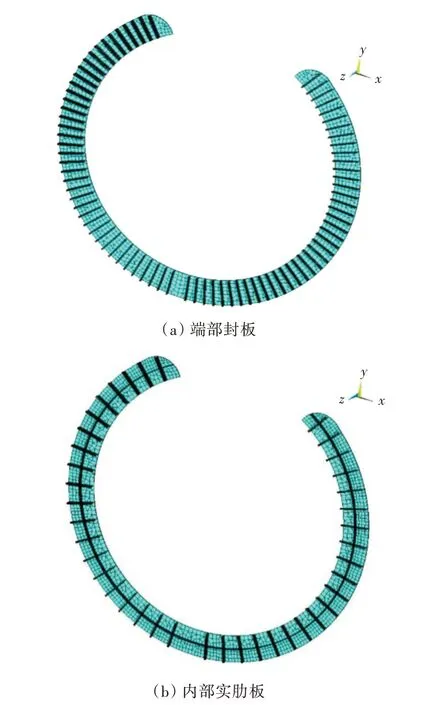

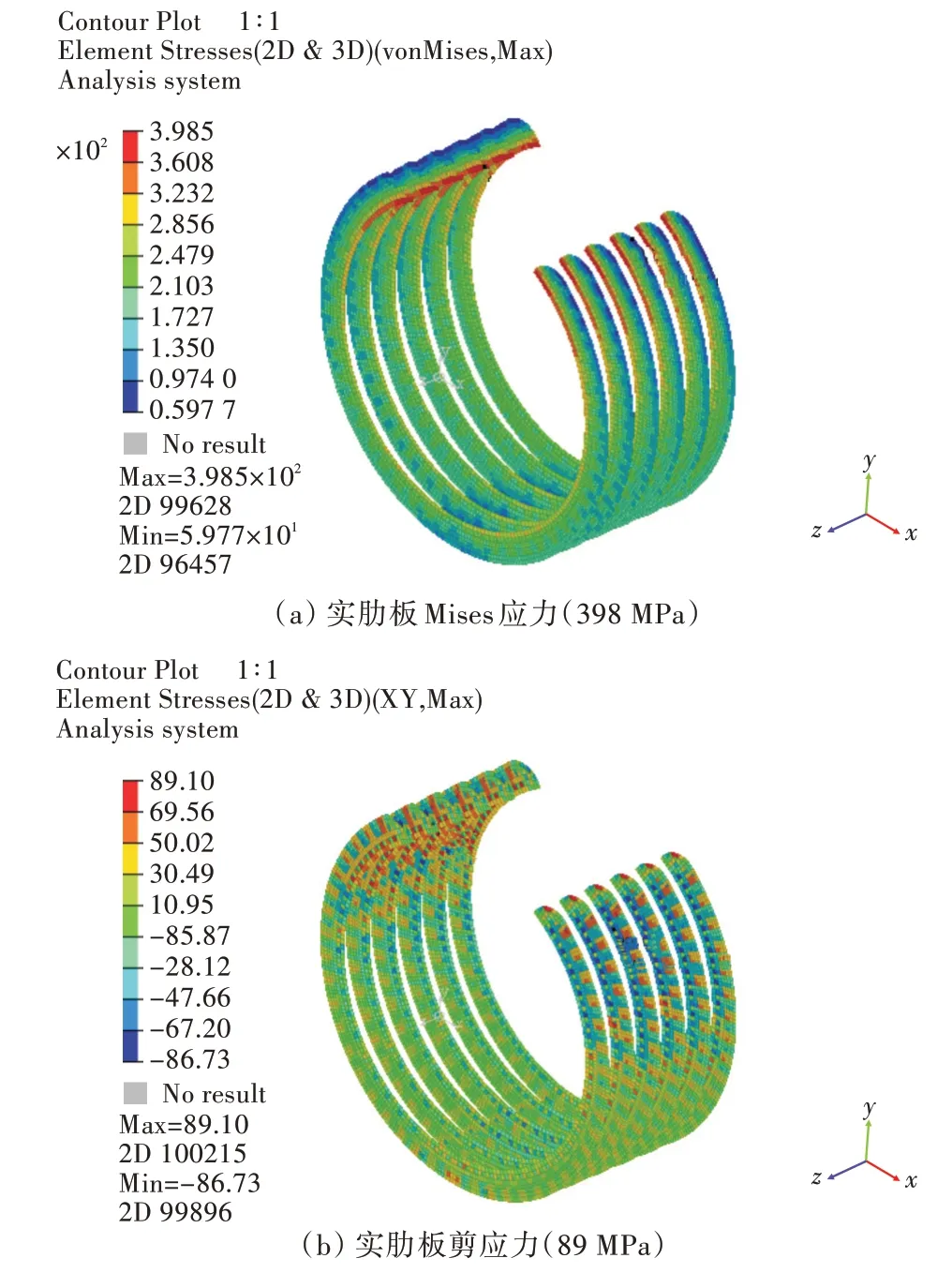

將有限元模型導入優化軟件Hyperworks/Optistruct中,對其進行強度計算。實肋板上的MISES應力和剪應力在滿載工況和空艙工況下應力云圖分別如圖3 和圖4 所示,典型區域應力計算結果如表1 所示。

從圖3 和圖4 可以看出,實肋板上最大Mises應力和剪應力均出現在實肋板上部和耐壓船體殼板相連接處。從表1 可以看出,滿載和空艙兩種工況下,空艙工況比滿載工況危險。

圖3 滿載工況實肋板應力云圖Fig.3 Von Misses stress and shear stress contours of the solid floors under full loadings

圖4 空艙工況實肋板應力云圖Fig.4 Von Mises stress and shear stress contours of the solid floors under empty loadings

表1 關注區域應力計算結果Table 1 The stress results of interested areas

2 外置式耐壓液艙實肋板開孔拓撲優化

2.1 拓撲優化數學模型

實肋板拓撲優化設計旨在為實肋板開孔區域和開孔形狀確定提供一種新的技術手段和途徑。根據外置式耐壓液艙實肋板結構特點,考慮到實肋板結構的一致性和受力情況的相似性(除開兩端實肋板),現對6 塊內部實肋板進行拓撲優化,且在優化過程中設置模型重復。

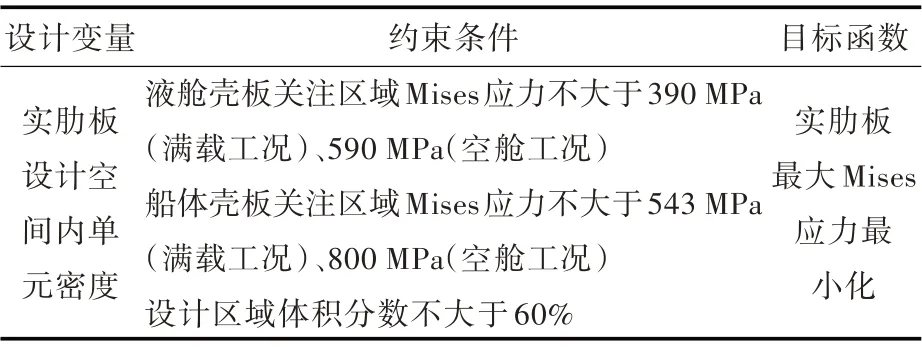

優化計算中,同時考慮滿載和空艙兩種工況,設計空間為除與液艙殼板和耐壓船體殼板相連的約100 mm 長條狀范圍外的實肋板內部空間,如圖5 所示。設計變量為實肋板設計空間內單元密度(單元密度介于0~1)。拓撲優化數學模型如表2所示。

圖5 實肋板開孔拓撲優化設計變量空間示意圖Fig.5 Design space diagram of the topology optimization

表2 外置式耐壓液艙實肋板拓撲優化數學模型Table 2 Mathematical model of the topology optimization

2.2 拓撲優化結果

求解上述數學模型,優化方案至優化迭代33步時停止計算。收斂時實肋板結構單元密度圖如圖6 所示。其中紅色區域表示單元密度為1,藍色區域表示單元密度為0。

圖6 實肋板設計空間單元密度示意圖Fig.6 Element density contours of design space

拓撲優化在最后一步收斂,設計區域剩余體積分數為60%,滿足約束條件。從圖6 可以發現,外置式耐壓液艙實肋板開減輕孔應集中在中下部,且從下到上開孔面積應逐漸減小。

3 優化結果工程化處理與方案對比

3.1 優化結果工程化處理方案

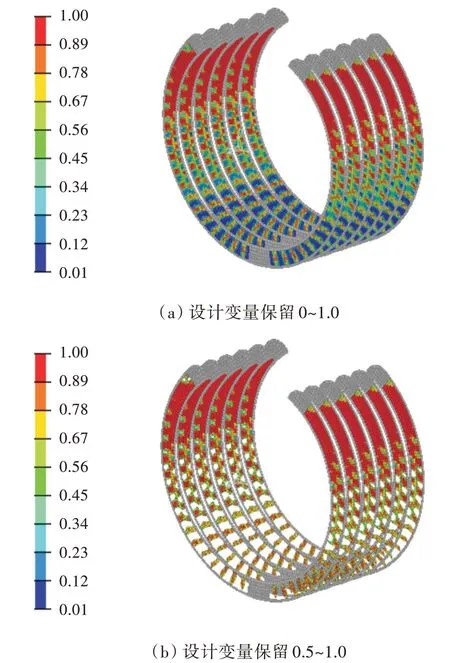

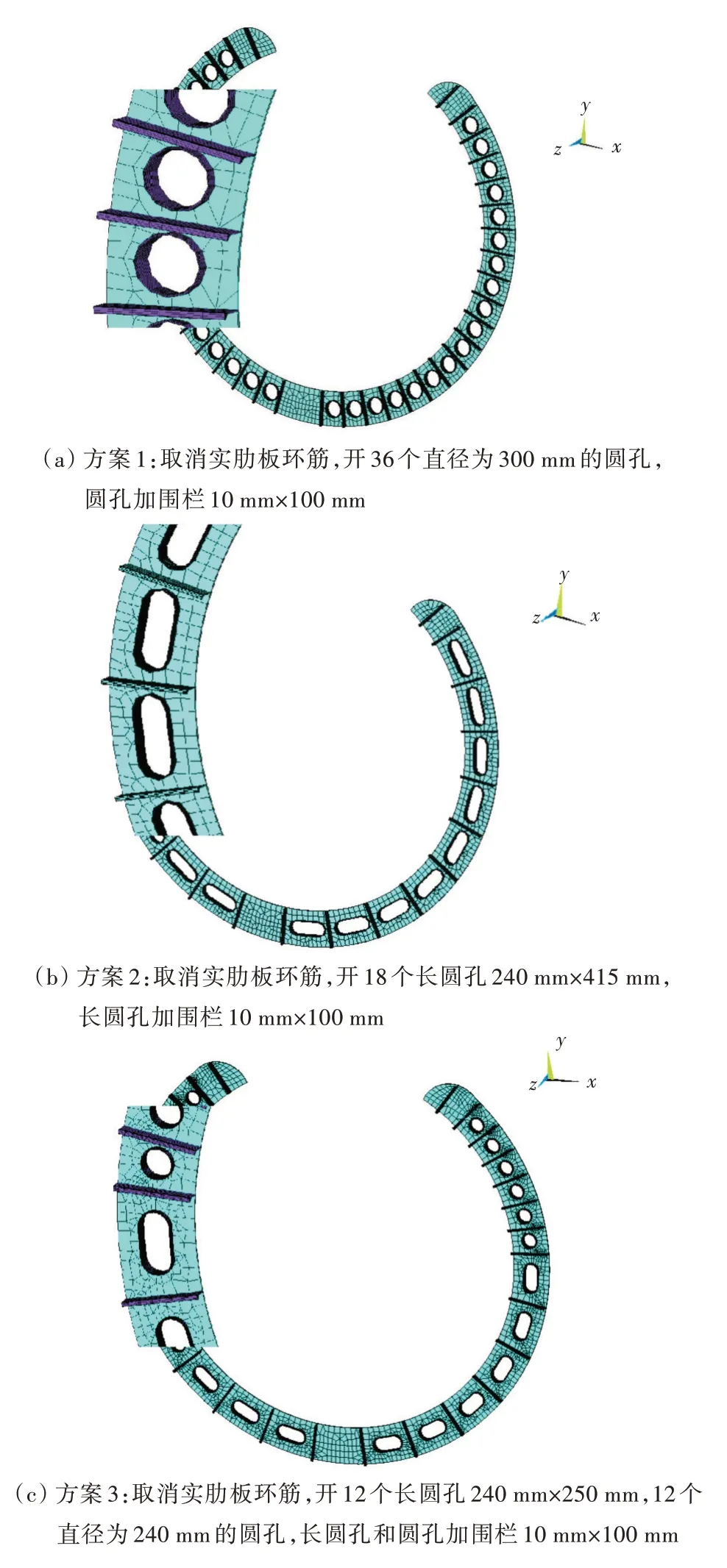

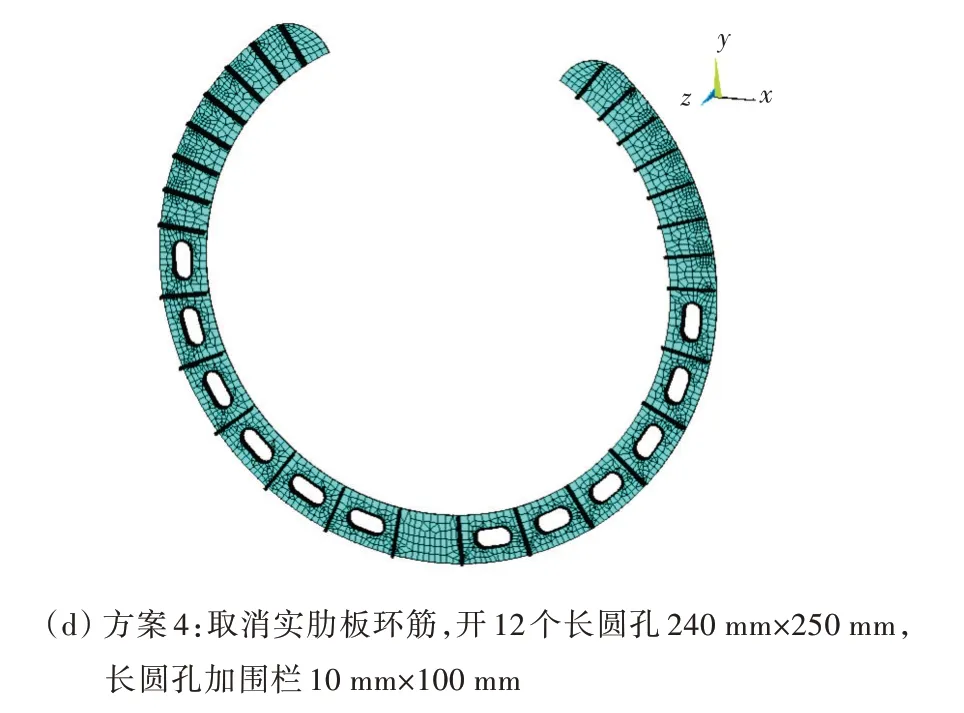

根據2.2 節得到的優化結果,對實肋板結構進行工程化處理,并利用ANSYS 進行驗證、對比。各方案實肋板開孔示意圖如圖7 所示(長圓孔孔長為兩邊圓心之間的距離)。

3.2 結構強度方案對比

圖7 實肋板開孔形式工程化方案示意圖Fig.7 Engineering schemes of opening form on the solid floors

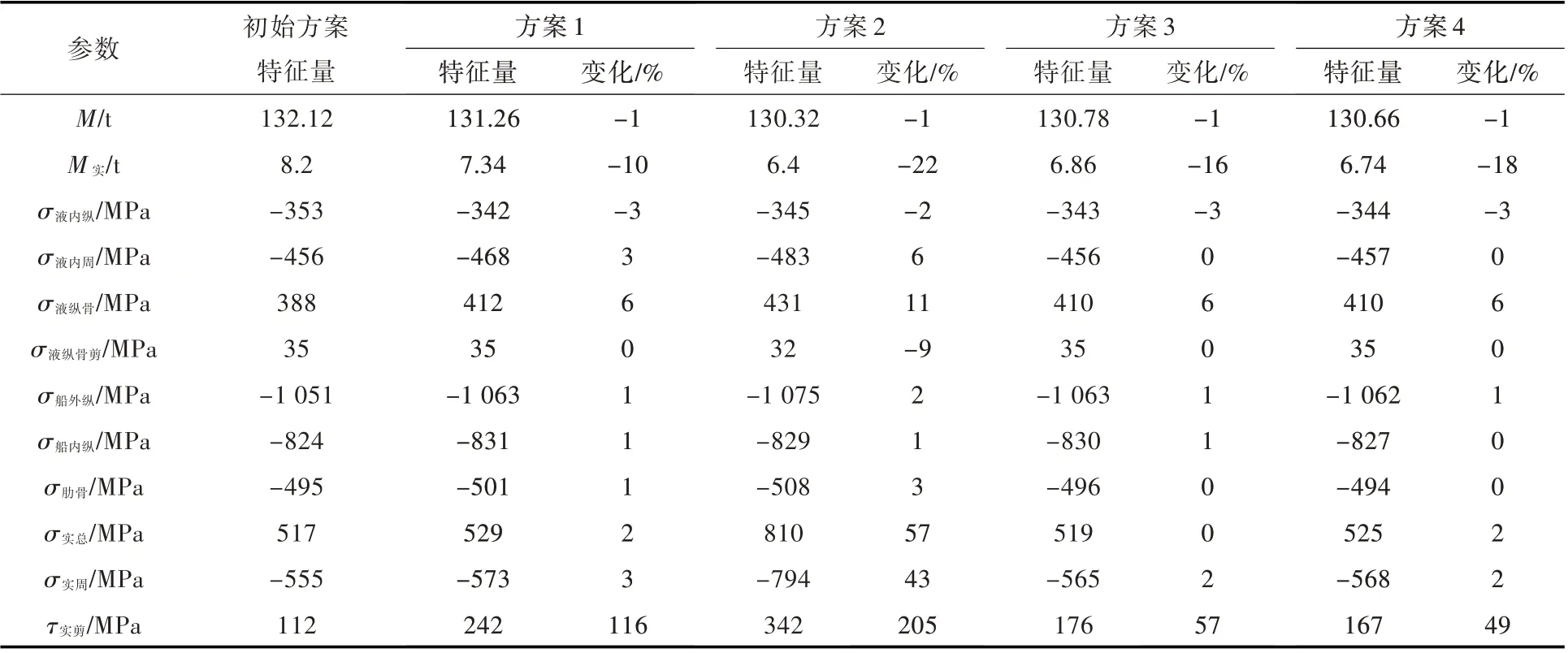

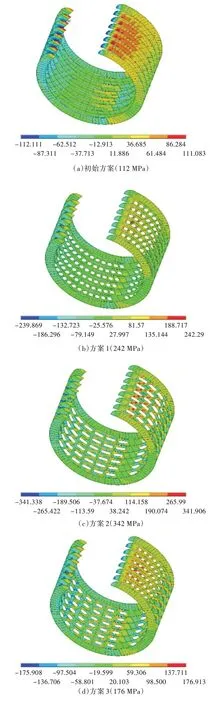

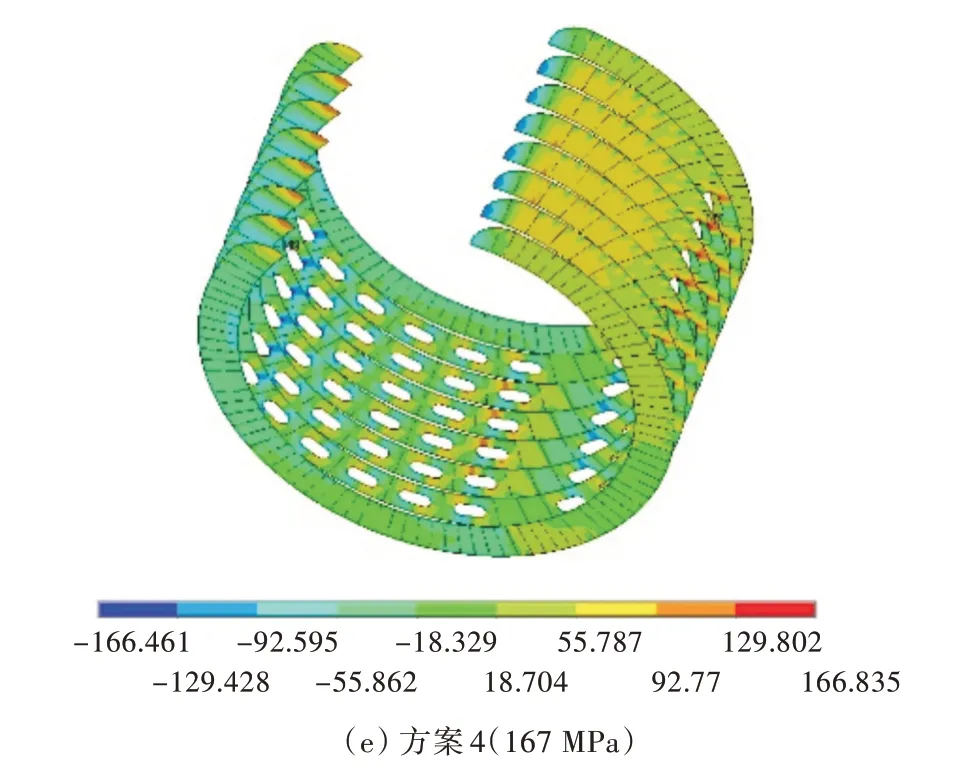

由表1 顯示的滿載和空艙兩種工況下,外置式耐壓液艙初始方案計算結果對比可知,空艙工況比滿載工況危險,故幾種方案的結構強度只對比空艙工況下的結果。對工程化方案1~方案4 分別進行應力計算,空艙工況下初始方案以及4 種實肋板開孔形式方案結果如表3 所示,4 種方案實肋板剪應力如圖8 所示。記結構整體重量為M,內部實肋板及其上加筋重量為M實,實肋板根部液艙殼板處內表面縱向應力為σ液內縱,相鄰實肋板跨中縱骨根部液艙殼板內表面周向應力為σ液內周,實肋板根部液艙縱骨自由翼板上總應力為σ液縱骨,液艙縱骨跨端腹板剪應力為σ液縱骨剪,實肋板根部船體殼板外表面縱向應力為σ船外縱,相鄰實肋板跨中船體殼板內表面縱向應力為σ船內縱,肋骨應力為σ肋骨,實肋板總應力為σ實總,實肋板周向應力為σ實周,實肋板剪應力為τ實剪(表中為剪應力絕對值)。表中變化率為方案1~方案4 相對于初始方案的變化。

根據表3 和圖8 可以看出,實肋板上有無環筋對關注區域應力影響不大。且4 種方案與初始方案相比,除實肋板上剪應力增加較多外,其他關注區域應力結果變化不大。

通過比較方案1 和方案2 的實肋板剪應力云圖,可以看出實肋板上最大剪應力均出現在上部開孔處,且較初始方案有很大的增加,說明實肋板減輕孔不應開在上部。從表3 可以看出,依據2.2節拓撲優化結果做出的工程化處理方案3,實肋板中下部開長圓孔,上部開圓孔,以及去掉方案3上部圓孔得到的方案4,相比初始方案,關注區域的應力水平基本保持不變,應力變化相對較大的是實肋板上剪應力,分別增加了57%和49%,且最大剪應力均出現在最上部開孔處,說明在實肋板上部開孔會增大實肋板剪應力,上部開孔應進一步減小,或者如方案4 在實肋板上部不開孔。下節將通過開孔尺寸優化,在許可的應力范圍內,優化確定實肋板開孔尺寸。

表3 空載工況下不同實肋板開孔方案結果對比(ANSYS)Table 3 Comparison of results among different opening forms under empty loadings

圖8 空載工況下實肋板剪應力云圖Fig.8 Shear stress contours of solid floors under empty loadings

4 外置式耐壓液艙實肋板開孔尺寸優化

進一步對內部實肋板開孔做精細化設計,以得到最優開孔方式。因為空艙工況比滿載工況危險,故開孔尺寸優化設計只需針對空艙工況進行。首先利用ANSYS 參數化設計語言(APDL)對外置式耐壓液艙結構進行參數化建模;然后確定目標函數、約束條件和設計變量,建立相應優化設計數學模型。基于Matlab 平臺編寫優化主控程序,通過主控程序調用有限元分析程序ANSYS,在兩個程序之間進行數據傳遞,完成外置式耐壓液艙結構的實肋板尺寸優化,并對優化結果進行檢驗和分析。

4.1 優化數學模型

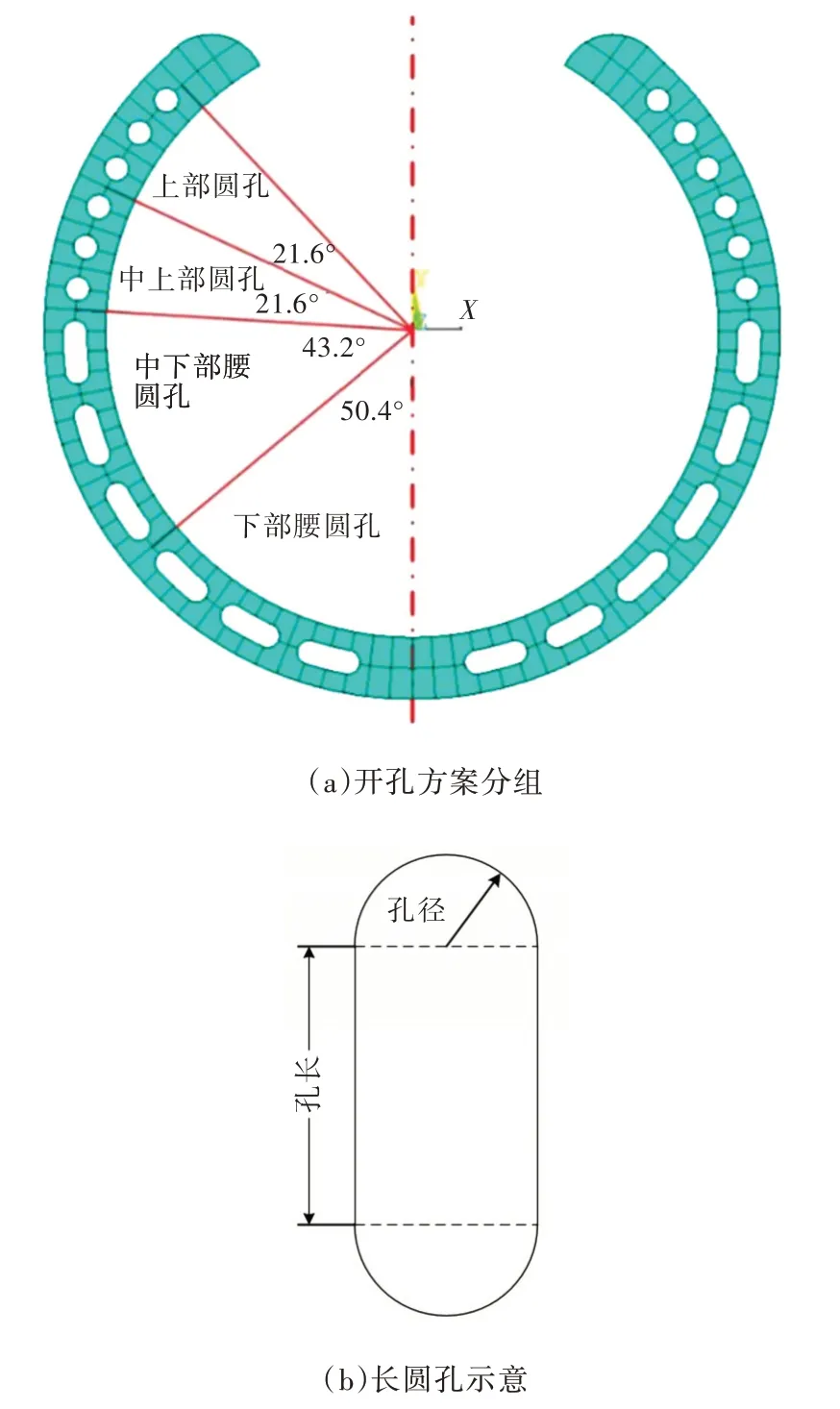

優化計算中,空艙工況下,目標函數是結構重量極小化;考慮到3.2 節中,內部實肋板上剪應力增大很多,約束條件設置為內部實肋板上Mises 應力不超過525 MPa,剪應力不超過160 MPa,設計變量為各種開孔尺寸,如圖9所示,取值空間如表4所示。優化求解方法采用遺傳算法。

圖9 設計變量示意圖Fig.9 Diagram of design variables

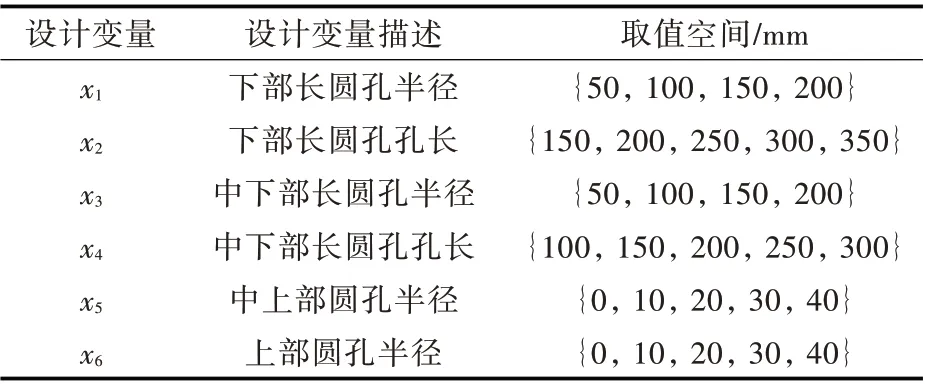

表4 設計變量取值空間Table 4 The value space of design variables

4.2 尺寸優化結果及分析

對優化模型進行收斂性檢查,結果表明,當約束內部實肋板上Mises 應力和剪應力時,設置300×15 的群體規模(即優化迭代代數為15,每一代中包含300 個個體)即可得到全局最優解。本文在群體規模為300×15 時,整個優化計算過程共產生了1 038 個方案,即整個優化迭代次數約為1 038 次,為10 000 個全組合方案的10.37%,用較小的樣本容量就快速地搜尋到全局最優解。

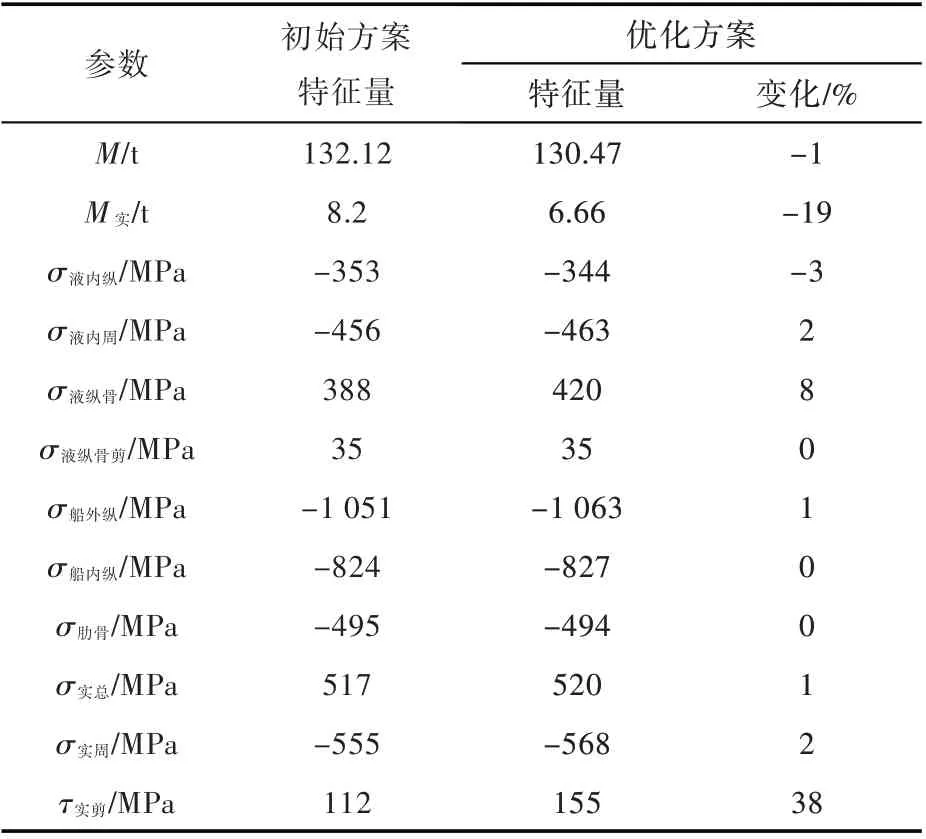

在空艙工況下,優化模型中的約束條件為:內部實肋板上Mises 應力不超過525 MPa,剪應力不超過160 MPa;優化目標為結構重量極小化,進行單目標優化設計。最優方案中,下部長圓孔半徑和孔長為150 mm×250 mm,中下部長圓孔半徑和孔長為150 mm×150 mm,中上部圓孔半徑為10 mm,上部圓孔半徑為10 mm。中上部圓孔半徑、上部圓孔半徑優化尺寸非常小,表明在剪應力約束下,實肋板中上部不宜開孔。初始方案與優化方案關注區域應力結果對比如表5 所示。

表5 初始方案與優化方案關注區域應力結果Table 5 Stress results of interested areas of initial and optimization schemes

從開孔尺寸優化結果可以看出,內部實肋板上開孔從下部到上部逐漸減小,這個結果與2.2 節拓撲優化結果一致。

從表5 可以看出,優化方案相比于初始方案,實肋板上剪應力增加了38%,但仍在約束范圍之內,其他關注區域應力均和初始方案基本保持一致,且內部實肋板及其上加筋重量卻降低了19%,達到了很好的減重效果。

5 結 論

本文對外置式耐壓液艙實肋板開孔分別進行了拓撲優化和尺寸優化,經優化結果工程化處理以及優化方案的驗證分析,最終為實肋板開孔結構設計提供了參考意見,得到如下結論:

1)對于外置式耐壓液艙,實肋板上環筋對關注區域應力影響不大,可以去掉。

2)提出了外置式耐壓液艙實肋板拓撲優化設計方法。拓撲優化設計結果為實肋板開孔區域和開孔形式提供了有益的參考。拓撲優化結果表明,外置式耐壓液艙實肋板開減輕孔應集中在中下部。工程化處理中,由方案1 和方案2 的結果可知,其剪應力最大值出現在上部開孔處,且較初始方案有很大的增加。因此,為了保持實肋板上剪應力基本不變,實肋板上開孔不應開在上部,這與拓撲優化結果一致。

3)提出了外置式耐壓液艙實肋板開孔尺寸優化設計方法,可進一步精細化確定開孔尺寸。尺寸優化結果表明,外置式耐壓液艙實肋板開減輕孔從下到上開孔面積應逐漸減小,且上部不宜開孔。優化方案相比于初始方案,實肋板上剪應力增加了38%,但仍在約束范圍之內,其他關注區域應力均和初始方案基本保持一致,且內部實肋板及其上加筋重量卻降低了19%,達到了很好的減重效果。