建筑工程中無黏結預應力樓板開洞技術的應用

易成才

(深圳市市政工程總公司,廣東 深圳 518000)

1 工程概況

本建筑工程是紡織工業車間的改建項目,車間建筑面積1.3萬m2,包括兩層主廠房和四層局部建筑物,總高度10 m,車間結構復雜,底層包括5.0 m+2.5 m+10 m+6.5 m+5 m尺寸的五跨,二層則包括5 m+2.5 m+20 m+6.5 m四跨,在兩層主廠房高低差處設置伸縮縫。主廠房框架為無黏結預應力框架結構,二樓面層橫縱向框梁內布設φ3-75鋼絲束,密肋樓蓋板橫縱向肋梁布設φ1-75鋼絲束。

2 工程技術難點

由于本紡織車間改建項目主廠房采用大跨度雙向無黏結預應力扁梁平板樓蓋,所以樓板開洞過程中必須充分考慮施工安全及施工對廠房結構安全性的影響[1]。

混凝土樓板開洞施工前,結構工程、架木拆除等均已完成,材料也已全部撤離施工現場,然而混凝土剔除之前,必須將樓頂板剔除部位恢復至原預應力張拉前的支搭方案,根據本次工程設計方案估算的支撐管所需數量至少2.5萬根,如此大的工程量必將增加工程資金投入。混凝土樓板剔鑿施工中為防止預應力筋受到破壞,必須對預應力筋位置進行準確定位,這就要求設計施工人員嚴格按照設計圖紙進行。混凝土樓板拆除前后周邊樓板的受力必將發生變化,為此必須進行開洞施工全過程受力及變形情況的計算與分析,根據結果做出是否應進行周邊結構加固處理的準確判斷[2]。開洞施工前樓板預應力筋張拉應力設計值已幾近規范限值,所以擬定的混凝土樓板開洞施工方案必須防止預應力筋損傷和技術的可行。紡織車間原預應力樓板采用多跨連續布置,所以混凝土樓板開洞施工過程中必將面臨預應力筋被切斷而預應力瞬間釋放,從而引發樓面結構安全問題。

3 無黏結預應力樓板開洞施工

3.1 施工前的技術分析

取出樓板周圍預應力筋處150mm×80mm板條單元,構建起三維梁模型,運用等效荷載法將預應力鋼筋對樓板的影響等效施加于三維梁模型而進行外界條件及外加荷載變化的有限元分析。以開洞板為板殼單元對其進行有限元劃分,并施加均勻外力于板殼單元,使之與相鄰單元黏合,以便進行力學分析。

根據建筑工程實際,混凝土等級C40,樓板厚180 mm,預應力鋼絞線φ14.25 mm,拉伸應力控制σ為1 593 MPa,雙向φ16@250鋼筋板底壓強為320 N/mm2;雙向φ20@270柱附近樓板壓強340 N/mm2。分別按設計和施工工況進行樓板板面荷載計算:設計工況下樓板板面荷載為3.6 kN/m2,施工工況下樓板板面荷載0.8 kN/m2。考慮到開洞后邊界條件對樓板的可能影響、樓板剪切變形等因素,對樓板內力與變形進行分析與計算,結果詳見表1。

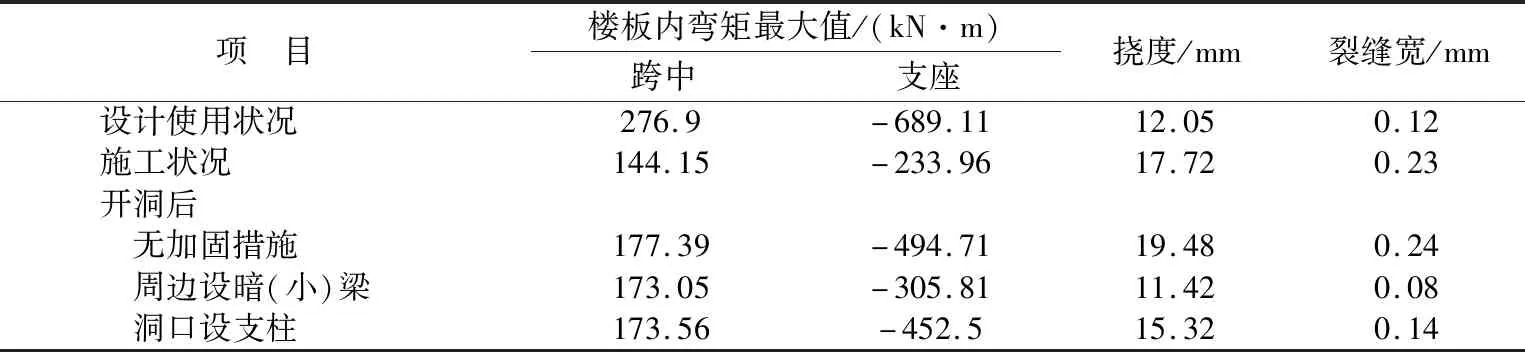

表1 施工不同階段樓板內力與變形統計

通過上述分析可知,開洞樓板的承載力、預應力變形及裂縫寬等都符合安全要求,似乎沒有加固的必要,但是拆除過程的相關指標參數結果表明,樓板開洞過程中所釋放的預應力必將削弱樓板剛強度,使之短時間內變形與裂縫超過設計規范,為此,必須在樓板開洞之前進行其結構的加固。

3.2 搭設樓板底支撐系統

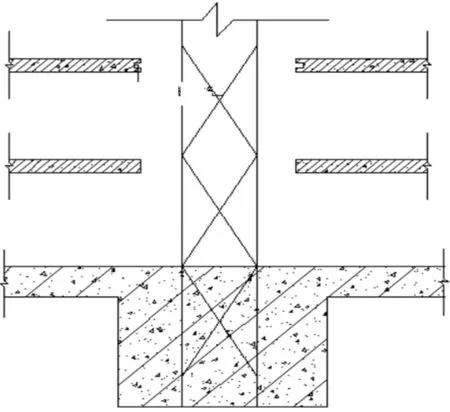

所搭設的梁板支撐系統以地下室為主要的應力支承,一、二層開洞處混凝土板和四周梁及開洞工程所涉及的混凝土板結構如圖1所示。為控制樓板底支撐系統搭設工程量,設計人員制定出的技術方案為:“混凝土板分段剔除→預應力筋切斷→放張→張拉及斷面處理→重新張拉”,同時確定了兩種不同的樓板地支撐系統搭設方案:地下室、剔除一二層頂板和四周梁支撐系統;沿用原來的滿堂支搭設計和對角線雙排架木支搭方案。

圖1 開洞工程所涉及的混凝土板結構

3.3 預應力鋼筋開鑿及混凝土剔除

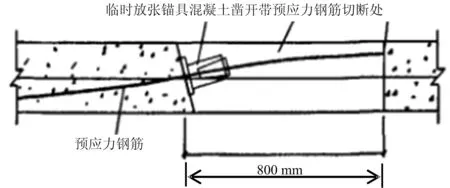

本工程采用粘貼碳纖維的工藝進行混凝土樓板開洞區域周圍樓板加固處理,等到黏貼結束且黏貼處強度達設計強度后進行樓板開洞施工。按照設計圖確定預應力鋼筋埋設位置,并將放張施工槽開設在板跨1/4位置。采用風鎬在混凝土樓板開洞施工處鑿出800 mm的寬槽(圖2),沿扁梁邊寬1~1.6m板縫剔除并進行預應力筋切斷、放張和重新張拉部位的處理,完畢后再進行非預應力梁板縫處混凝土的剔除處理,最后是中間板處的混凝土破碎與清理[3]。本工程混凝土剔除采用機械鉆孔和人工剔鑿兩種工藝,由于扁梁預應力筋距離梁板較近,考慮到施工安全及防止剔斷預應力筋,應從遠離扁梁處向扁梁邊的順序人工剔鑿,等到預應力筋的位置確定后,再采用機械方式逐步向梁邊剔鑿。

圖2 預應力鋼筋切斷示意圖

剔鑿時,考慮到扁梁邊張拉端承壓面加固處理的穩定性,應在板縫剔除中先剔鑿月軸,板縫剔除應按照切筋、放張、處理端面、張拉的次序分段進行,剔鑿結束后為保證扁梁邊混凝土的齊整,必須使用水泥砂漿抹面處理。出于張拉端角板與封堵澆筑后混凝土梁連接考慮,在剔除預應力混凝土板混凝土的過程中,盡可能保留扁梁邊板處的非預應力筋,而其下方的非預應力筋必須全部保留,長度至少200 mm。

3.4 切斷預應力筋

用550 mm寬度的厚木板覆蓋安裝臨時放張夾具的槽口,并通過便攜式砂輪機而非電弧焊等將槽口端預應力鋼絲切斷[4],為防止預應力突然減小而影響工程質量,引發安全事故,應嚴格按照慢切慢放原則將預應力筋逐根切斷。

3.5 預應力筋重新張拉

混凝土樓板開洞施工時,預應力筋切斷、放張的基礎上,還必須進行重新張拉,重新張拉應待混凝土新澆筑強度達設計強度80%時進行,張拉前將錨具安裝固定,張拉過程中使用到液壓千斤頂和電動高壓油泵,采用“應力控制+校核控制”的雙控法并按張拉控制應力初始設計值進行張拉控制,將伸長實際值與理論值差額控制在±5%范圍[5]。預應力筋張拉完畢24 h后進行觀察,如未出現任何滑絲情況便保留30 mm預應力筋并切除多余部分,再用環氧樹脂進行錨索封固。預應力筋重新張拉結束,保證預應力筋在錨具外的預留長度至少200 mm,預應力筋直線長度至少達30 mm。

4 結 論

通過對建筑工程中無黏結預應力樓板開洞技術的應用實踐分析,得出如下結論:預應力筋預應力施加過程中,必須根據錨具、承壓板等情況確定張拉端所承受的應力,在重新張拉預應力筋前,必須給出切實可行的加固方案;由于無黏結預應力樓板開洞的最大拉應力必然出現在洞口角板底,而后沿按45°角度延伸,洞口角板應力較為集中,所以必須在洞口周圍配置斜向筋加固,而本工程由于樓板開洞洞口尺寸不小,而原樓板預應力扁梁配筋量大,所以工程無黏結預應力開洞施工時并未對洞口四周進行加固處理,而僅加固處理了垂直的預應力筋張拉端,有效防止了張拉端可能發生的縱向開裂。為簡化建筑工程無黏結預應力樓板開洞施工工藝,確保施工安全,設計單位必須在無黏結預應力樓板預應力筋曲線設計過程中,始終堅持立筋架設于(暗)梁下方的原則,并充分考慮建筑物功能變動的要求。