大直徑盾構隧道軌下結構設計方案比選研究

金張瀾,劉 方,岳 嶺,呂 剛

(中鐵工程設計咨詢集團有限公司,北京 100055)

引言

隨著國內城市化的快速發展,鐵路和城市軌道盾構隧道在城際地下空間利用、環境保護等方面體現了獨特優勢,得到了廣泛的應用,并且有向大直徑、長距離發展的趨勢。隨著這一趨勢,盾構隧道軌下結構愈加復雜,承擔起疏散廊道、設備空間、排水通風空間等功能[1-4]。

目前已建成的大直徑軌道交通、鐵路盾構隧道、單線鐵路盾構隧道,仍全部或部分沿用了傳統現澆施工技術,機械化程度較低、作業環境差、施工效率較低、且易受外界因素干擾,軌下結構的施工往往成為制約盾構區間工期的關鍵工序[5-6]。隨著裝配式結構的發展與成熟,軌下結構的全預制是隧道建設發展的趨勢[7-11]。

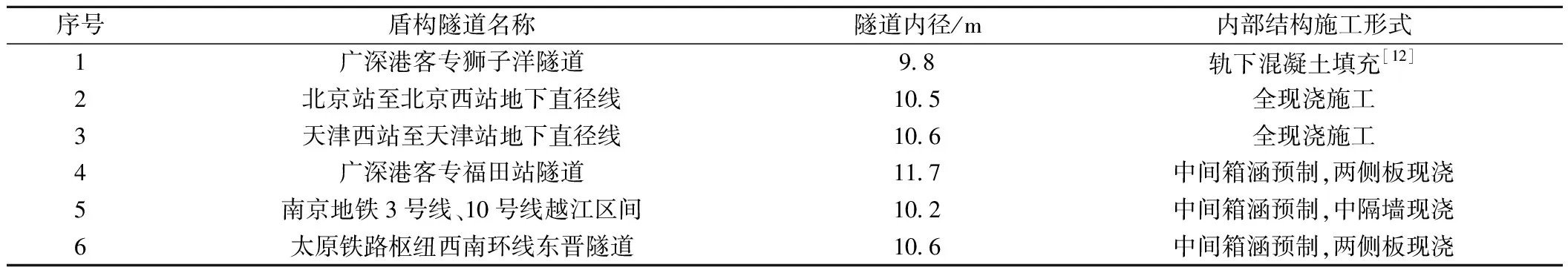

目前,國內盾構鐵路和城市軌道隧道軌下結構結構形式主要如表1所示。

表1 國內盾構隧道內部結構形式

京張高鐵清華園隧道是國內首次將全預制軌下結構應用于工程實踐的盾構隧道,目前該隧道已經完成了軌下結構和整體道床的施工。主要針對清華園隧道工程,對盾構隧道軌下結構現澆及預制設計方案分別進行比選研究,對全預制方案進行重點分析。

1 清華園隧道概況

清華園隧道為京張高鐵的一部分,位于北京市海淀區,隧道全線近距離側向并行城鐵13號線,于學院南路南側入地,依次穿越北三環、地鐵12號線、知春路、地鐵10號線、北四環、成府路、雙清路、清華東路后,于北五環路南側出地面,共穿越3處地鐵、6處主要市政道路及大量重要市政管線。隧道內設計行車速度為120 km/h,采用“隧限-2B”建筑限界,其中盾構區間長4 448.5 m,盾構隧道內徑為11.1 m,外徑為12.2 m。

清華園隧道為京張高鐵重點控制性工程,土建工期24個月,工期極為緊張。另一方面隧道穿越北京繁華城區內,周邊環境復雜,施工條件惡劣,施工場地緊張。

2 軌下結構設計方案比選分析

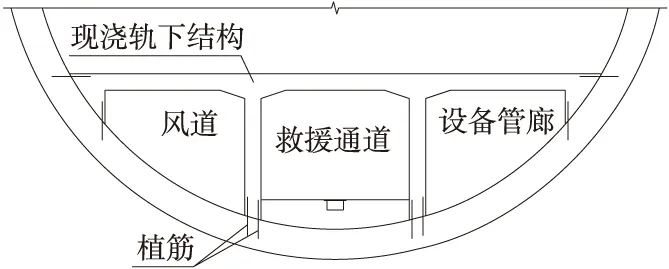

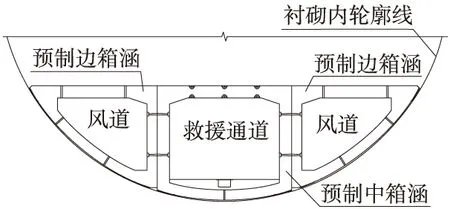

清華園隧道盾構區間的軌下結構位于軌行區下方,作為承載結構承擔上方的列車荷載,內部空間分隔為中部的救援通道和兩側的風道、設備管廊,如圖1所示。軌下結構按施工方式可分為3個方案,分別為軌下結構全現澆方案、中箱涵預制兩側現澆方案和軌下結構全預制方案。

2.1 軌下結構施工方案對比分析

2.1.1 軌下結構全現澆方案

本方案軌下結構全部按現澆方式施工,如圖2所示。受工期限制,軌下結構澆筑不能按傳統模式待隧道貫通后施工,需與隧道掘進同步施工,因此中部救援通道采用臺車,邊箱涵和上部電纜槽采用小模板[13]。由于隧道采用通用楔形管片、錯縫拼裝,難以在管片中同一位置預留預埋件,因此軌下結構與管片采用化學植筋形式連接[14]。施工材料采用有軌運輸,軌道設置于盾構隧道底部。

圖2 軌下結構全現澆方案橫斷面示意

施工步驟可分為3個階段。第一階段:依次對管片連接部位進行清理鑿毛、管片內鋼筋檢測、定位鉆孔、植筋。第二階段:設置腳手架和模板(中間救援通道采用臺車)、扎筋、澆筑軌下結構、澆筑電纜槽。第三階段:待軌下結構沉降監測結果穩定后(至少3個月)澆筑軌下填充、道床。

軌下結構全現澆方案主要有以下優點:結構整體性較好,施工縫和變形縫較少;軌下結構橫斷面較小,軌下空間較大,節省鋼筋混凝土材料。但用于本工程存在明顯的缺點,具體原因如下。

(1)材料運輸矛盾突出。由于盾構掘進和軌下結構同步施工,兩者所需的管片、混凝土等工程材料都需要通過隧道底部的通道有軌運輸,而隧道內同時只能有一輛列車,容量有限。因此兩個工作面所需材料運輸、裝卸需要交錯進行,現澆還需要增加混凝土泵車走行,實際施工中必然會相互干擾。現澆所需混凝土供應不及時,也會產生施工冷縫。

(2)施工組織復雜,施工速度較慢,施工空間緊張。該方案主要有植筋連接、鋼筋綁扎、支立臺車和模板、澆筑軌下結構、澆筑水溝電纜槽、整體道床施工等6個工序,工序繁多,因此采用分層步序由下至上形成流水施工作業,每個步序工作面間保持一定間隔[6]。混凝土強度需要一定時間達到設計要求方可進行拆模、沉降觀測等下一步施工。

植筋、架模等步序施工時人員、材料易侵占運輸車走行空間,需要嚴格的施工管理。一旦發生空間侵占,需要停車清理行走面,浪費時間及人力。

(3)材料生產和環保要求難以滿足。項目位于北京五環內的城區。目前北京市不允許項目自建拌合站,需采用商品混凝土、罐車運輸。在市區內,重型卡車僅能在凌晨時段通行,且易受霧霾天氣、政策性停工等原因中斷混凝土供應。運輸不確定性大,工期風險較高。

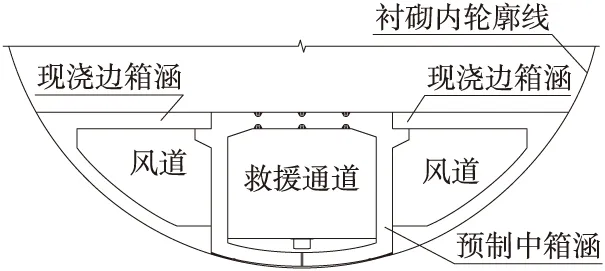

2.1.2 中箱涵預制兩側現澆方案

本方案軌下結構中部采用預制的中箱涵結構,側板按現澆方式施工,如圖3所示,采用無軌運輸方式。各中箱涵之間采用3根M24螺栓連接。中箱涵與側板的連接處預留鋼筋接駁器,側板與管片之間采用在管片螺栓上焊接鋼筋的連接方式。

圖3 中箱涵預制兩側現澆方案橫斷面示意圖

施工步驟可以分為4個階段。第一階段,預制中箱涵隨著盾構掘進與管片拼裝同步安裝,同時作為管片的運輸車道一直緊隨掘進工作面。第二、三、四階段與全現澆方案的施工步驟類似,主要為植筋、澆筑側板和電纜槽、軌下填充、整體道床施工。區別在于施工范圍縮小為軌下結構的兩側,并且均采用小模板。側板現澆在掘進工作面之后一定距離施工。

中箱涵預制兩側現澆方案相對全現澆施工方式,主要有以下優點。

(1)預制中箱涵可以緊隨掘進工作面,同時能作為管片等施工材料的運輸通道使用。因此現澆和掘進兩個工作面減少了相互干擾,優化了施工過程[15-16]。在盾構貫通后,剩余側板和整體道床能在3個月內完成,縮短了工期。

(2)大直徑隧道在地下水位以下浮力較大。中箱涵可作為配重,在盾構掘進后、同步注漿達到強度之前立即放置,可平衡盾構管片環受到的浮力,能夠在一定程度上減小隧道掘進后的上浮情況,并且能夠減小隧道施工軸線與設計線路平縱之間的偏差。

基于以上優點,在近些年的大直徑盾構隧道工程軌下結構施工中,中箱涵預制兩側現澆的軌下結構施工方案得到了較廣泛的應用。但本質上其為現澆和預制兩種施工方法的結合方案,仍有明顯的缺點如下。

(1)施工組織更為復雜,施工空間仍較為緊張。由于現澆和預制兩種施工方式的存在,除了現澆側板需要的鋼筋綁扎、支立模板、澆筑軌下結構、澆筑水溝電纜槽、整體道床施工的工序,還增加了中箱涵預制、運輸的工序,需要更細致的施工組織以達到流水作業。

架模、澆筑等步序施工時人員工作空間、材料堆放空間、罐車停放空間都需要占用中箱涵表面[17]。而其上表面寬約3 m,施工空間非常緊張,易侵占掘進面運輸車走行空間。

(2)運輸卡車需要特殊制作[18]。未施做側板和澆筑未達到強度的段落,僅中箱涵表面可以作為卡車運輸通道。該表面寬度僅能滿足單輛單向車輛行駛,需要使用特制雙頭卡車進行材料運輸。

(3)材料運輸仍存在相互干擾。自盾構開挖面至現澆側板達到混凝土強度段之間有一定距離。該段同時有盾構掘進和現澆施工2個工作面,相互施工材料不同,而運輸只能從中箱涵頂部運輸。與有軌運輸類似,該段運輸卡車必須同進同出。卡車一次運輸容量有限,因此一次只能滿足一個工作面的材料運輸要求。

2.1.3 軌下結構全預制方案

該方案真正實現了軌下結構,包括電纜槽、水溝等附屬結構的全預制拼裝,如圖4所示。軌下結構由1塊預制中箱涵和2塊預制邊箱涵組成。中箱涵寬3.3 m,高約2.8 m,邊箱涵寬約3.1 m。箱涵沿隧道方向長1.98 m,布置間隔2 cm。每間隔2 m,中箱涵之間縱向設置3根、中箱涵和邊箱涵之間橫向設置4根M24螺栓連接。箱涵底部預留4處螺栓孔,向管片內打設M24膨脹螺栓連接,如圖4所示。箱涵間縱向縫隙設置嵌縫橡膠條,待隧道變形穩定后向箱涵底部與側面的縫隙注入微膨脹快硬型硫鋁酸鹽水泥漿。在曲線和錯臺地段,通過設置墊片和改變間距進行調整。箱涵采用無軌運輸方式進入隧道,中箱涵采用后配套臺車上的吊裝設備進行安裝,邊箱涵采用特制拼裝機進行安裝。

圖4 中箱涵預制兩側邊箱涵預制方案橫斷面示意

施工步驟僅分為2個階段。第一階段,預制中箱涵、預制邊箱涵、預制電纜槽件隨盾構掘進與管片拼裝同步安設,螺栓連接、底部注漿完成后整個軌下結構上表面都能作為運輸通道。第二階段,待沉降觀測完成后進行整體道床施工。

全預制方案相較于前2個方案,具有以下優點:

(1)施工速度最快,施工組織最簡便。全預制軌下結構與盾構掘進同步安裝,能在隧道貫通的同時完成軌下結構的施工。預制件采用機械化拼裝,極大減少了隧道內的施工作業人員,施工工效大大提高。軌下結構表面能夠實現運輸卡車的錯車、掉頭,施工空間充足,不會影響盾構開挖面的掘進速度。根據清華園隧道現場施工經驗,全預制施工較常規現澆施工相比,施工速度可以提高約30%。

(2)減少對盾構管片結構的破壞。施工時通過向縫隙內注漿和局部植入錨栓,使軌下結構和隧道結構形成緊密的整體。因此避免了大量植筋對管片結構的破壞。

(3)易控制施工質量。全預制軌下結構均為工廠化生產,采用統一的鋼模具生產,精度高;設置養護池水中養護,養護條件好,結構耐久性較好。

(4)改善隧道施工環境,滿足環保要求。現澆施工在各個工序都需要大量現場施工人員和器械,施工過程中會產生大量的粉塵和廢氣,造成隧道內環境的嚴重污染。全預制施工工序簡單,機械化施工大大減少了隧道內人員和器械。根據現場檢測,與普通現澆的軌下結構相比,預制拼裝結構隧道內施工噪聲降低了約30%,空氣中粉塵降低了約60%,大幅度改善了施工作業環境。預制件運輸時間可以自由安排,避開霧霾天氣和交通擁堵時間,滿足北京市的環保要求。

相對于前兩種軌下結構方案,軌下結構全預制方案所需要混凝土、鋼筋較多,并需要增加連接螺栓、嵌縫橡膠、空隙注漿等工程材料,結構造價最高;軌下結構中救援通道和風道的空間受預制結構厚度影響,空間最小。

2.2 二維數值模擬對比分析

針對3種軌下結構方案,分別建立二維有限元模型,進行數值模擬計算,對結果進行比較分析。與全現澆方案和中箱涵預制兩側現澆方案不同,全預制方案中,軌下結構由3個結構部件連接組成。軌下結構不僅要滿足承載力和耐久性要求,軌道下結構的差異沉降必須滿足運營期間無砟軌道道床的要求。

2.2.1 模型概述

模型采用平面應變線彈性單元。混凝土、螺栓材料的彈性模量、泊松比等參數參考《混凝土結構設計規范》和《鋼結構設計規范》。現澆結構與管片、預制件之間有鋼筋連接,按剛接模擬[19]。預制件之間的螺栓連接采用將螺栓和螺栓周邊混凝土的節點耦合的方法進行模擬。預制件與管片間的注漿通過接觸模擬,能夠體現靜摩擦力和粘結強度[20]。

2.2.2 受力狀態

模型所受荷載包括自重(恒載)和列車豎向靜荷載、列車豎向動力作用(活載)。豎向列車荷載采用高速鐵路“ZK”活載。

模型按單側和兩側軌道板受活載兩種工況進行計算比較。

2.2.3 內力及變形計算結果

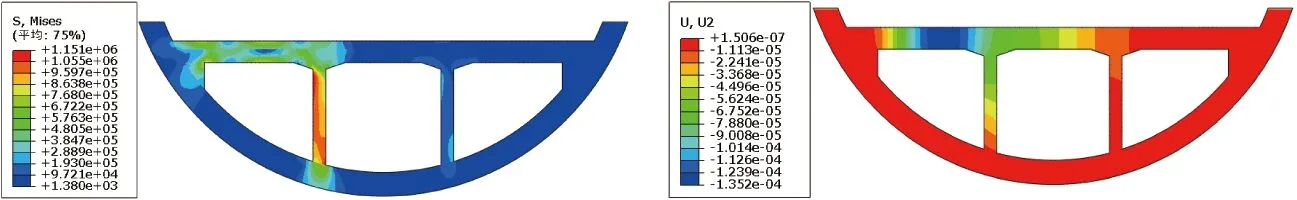

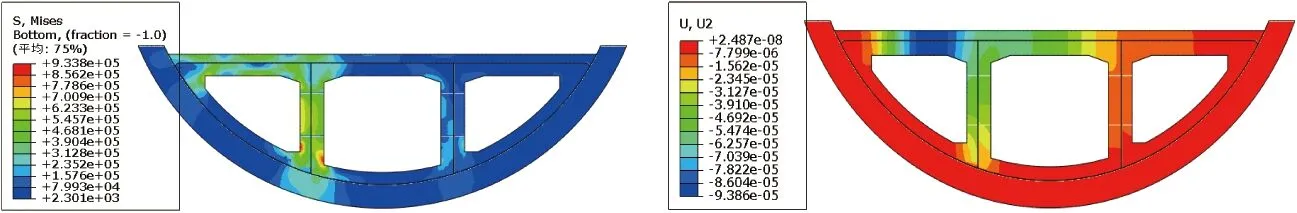

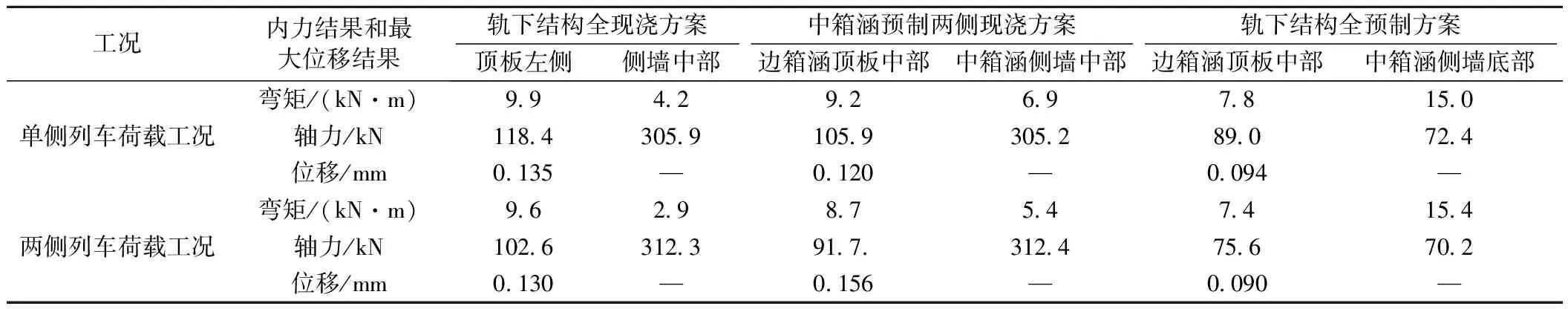

3種軌下結構施工方案的計算結果顯示,單側列車荷載作用下結構內力結果較為不利。單側列車荷載作用下模型最大主應力及變形云圖如圖5~圖7所示,最大內力和垂直位移數值見表2。

圖5 軌下結構全現澆方案軌下結構內力及變形圖(單側列車荷載下結果,應力單位:Pa;位移單位:m)

圖6 中箱涵預制兩側現澆方案軌下結構內力及變形圖(單側列車荷載下結果,應力單位:Pa;位移單位:m)

圖7 軌下結構全預制方案軌下結構內力及變形圖(單側列車荷載下結果,應力單位:Pa;位移單位:m)

表2 軌下結構內力和位移結果

工況單側列車荷載工況兩側列車荷載工況內力結果和最大位移結果軌下結構全現澆方案中箱涵預制兩側現澆方案軌下結構全預制方案頂板左側側墻中部邊箱涵頂板中部中箱涵側墻中部邊箱涵頂板中部中箱涵側墻底部彎矩/(kN·m)9.94.29.26.97.815.0軸力/kN118.4305.9105.9305.289.072.4位移/mm0.135—0.120—0.094—彎矩/(kN·m)9.62.98.75.47.415.4軸力/kN102.6312.391.7.312.475.670.2位移/mm0.130—0.156—0.090—

由計算結果可得,單側列車荷載工況下,3種方案軌下結構的變形分布規律類似,最大豎向變形均出現在軌下結構兩側頂板中部,最大主應力出現在軌下結構側墻。全預制方案的最大變形值最小,約為中箱涵預制兩側現澆方案的78%,約為全現澆方案的69%。

全現澆和中箱涵預制兩側現澆兩方案施工方案的內力分布規律類似,最大彎矩均出現在軌下結構兩側頂板中部,為受力最不利位置。全預制方案同樣在該部位有較大彎矩,區別在中箱涵側墻底部為受力最不利位置,有最大彎矩。

總體上,全預制方案軌下結構豎向位移較小,能夠承擔列車荷載產生的最大彎矩。

2.2.4 軌道差異變形結果

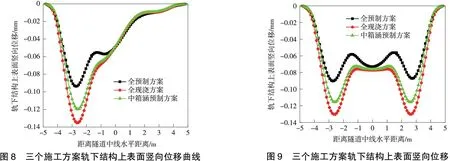

從3種軌下結構施工方案計算模型中提取軌下結構上表面的豎直位移結果,沉降曲線如圖8、圖9所示。

隧道中無砟軌道道床對稱布置,寬2.8 m,邊緣與隧道中線水平距離為0.6 m。由計算結果可得,單側和對稱列車荷載工況下,3種方案軌下結構的變形均為全預制方案最小,全現澆方案最大,道床底部離隧道中線較遠側處有最大豎向位移。全預制方案中,道床下的軌下結構沉降最大為0.094 mm,最小沉降為0.057 mm,軌道差異沉降為0.037 mm,能夠滿足要求。

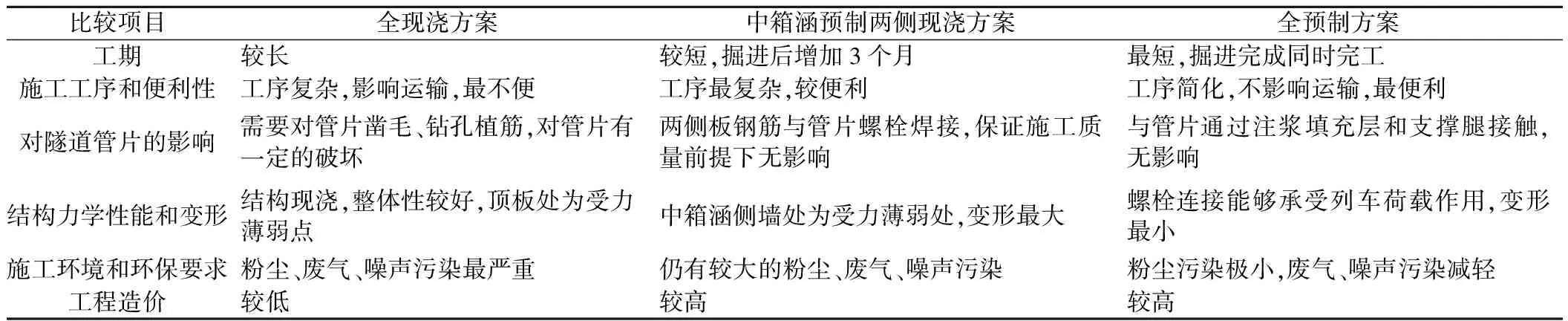

2.3 內部結構方案比選

經過分析和計算,軌下結構全預制方案在工期、施工工序、施工便利性、施工環境等方面有著較大的優勢,在結構力學性能和變形上能夠滿足高鐵運營要求,詳見表3。

表3 內部結構方案比選

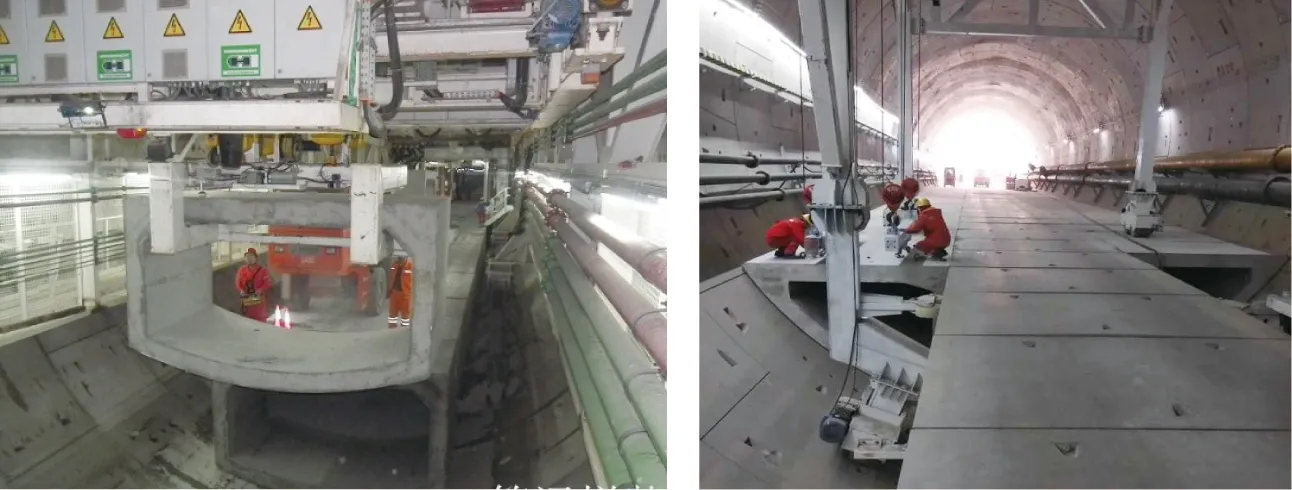

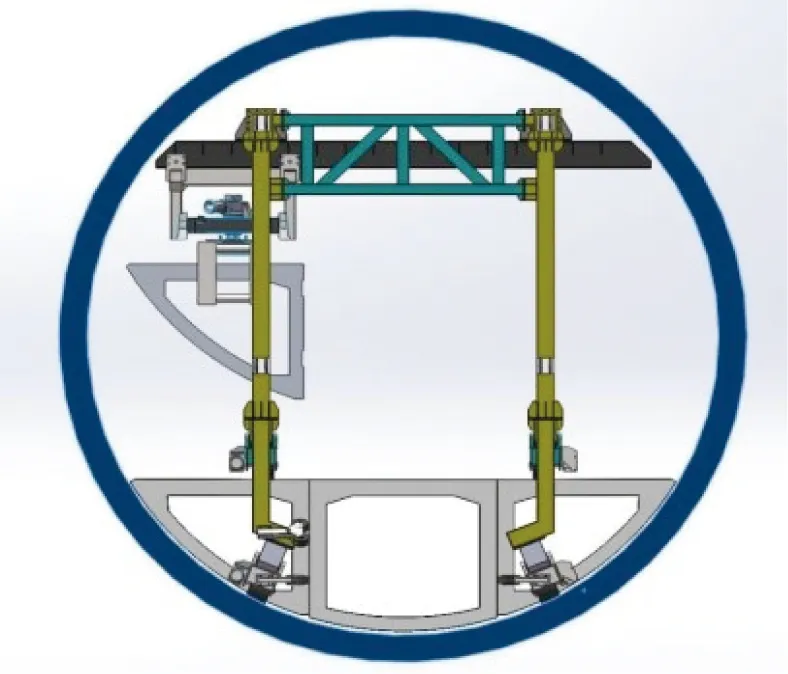

3 預制結構拼裝及效果

隧道中箱涵與盾構機隨機拼裝,盾構機配套臺車配備吊裝設備,如圖10所示。隧道邊箱涵采用專用拼裝機,如圖11所示。該設備能夠將邊箱涵件從運輸車吊起,并配備動力裝置平移調整后放到指定安裝位置,將邊箱涵件精確安裝于中箱涵兩側。

圖10 中箱涵與邊箱涵拼裝施工照片

圖11 隧道邊箱涵預制件拼裝機

清華園隧道自2017年11月6日開工至2018年11月20日結束,總長6 020 m的隧道僅用了1年零15天實現了貫通。盾構掘進出洞與軌下結構施工同時完成。

4 結論

對清華園隧道軌下結構3種不同設計方案進行了分析、計算、比選,最終采用軌下結構全預制方案作為實際施工方案。

(1)軌下結構全預制方案機械化程度高、施工效率快、作業環境佳,能夠解決本工程工期短、距離長、要求高的工程難點。

(2)通過有限元模型計算,螺栓連接的全預制軌下結構能夠滿足對稱和不對稱列車荷載作用下的承載能力和穩定性要求,其差異沉降能夠滿足無砟軌道道床要求。

(3)清華園隧道是首次實現了軌下結構、電纜槽等附屬全預制的盾構隧道。實際施工經驗表明,全預制軌下結構極大提高了工效,保證施工質量,改善了環境,節省了工期,具有極大的推廣價值。

(4)在今后類似的大直徑盾構隧道工程中,可對全預制軌下結構的板結構厚度、連接螺栓做進一步優化,減少材料消耗;設計和拼裝施工時預制件與管片之間、不同預制件之間預留一定富余量,更好地適應管片襯砌環變形和曲線段隧道內輪廓。