全自動液壓制磚機配料系統結構設計

珺

(1.鄭州三和水工機械有限公司,河南 鄭州 450100;2.華北水利水電大學 機械學院,河南 鄭州 450045)

1 研究課題的背景及意義

截止2017年底,我國粉煤灰產量達到6.86億t,同比增長4.7%,產量高居世界第一,未來仍會保持增長趨勢[1]。相應的涌現出一批專業化粉煤灰綜合利用企業,全自動液壓制磚機就是該種背景下發展起來的,其中一種下壓(自下向上)框架液壓式制磚機得到廣泛應用。該制磚機工作裝置是三梁四柱框架式結構,利用液壓系統進行控制,配料系統由PLC系統控制,可以實現自動配比物料,攪拌混合,運輸傳送等多項生產過程,實現年產3.6億塊磚粉煤灰磚[2],文獻[2]對工作裝置進行了詳細的設計,但是對配料系統缺少設計分析。而配料系統的結構直接關系到材料的配重精度及配重效果,實現全自動的重要條件之一。

2 全自動液壓制磚機配料系統結構設計

2.1 結構方案設計

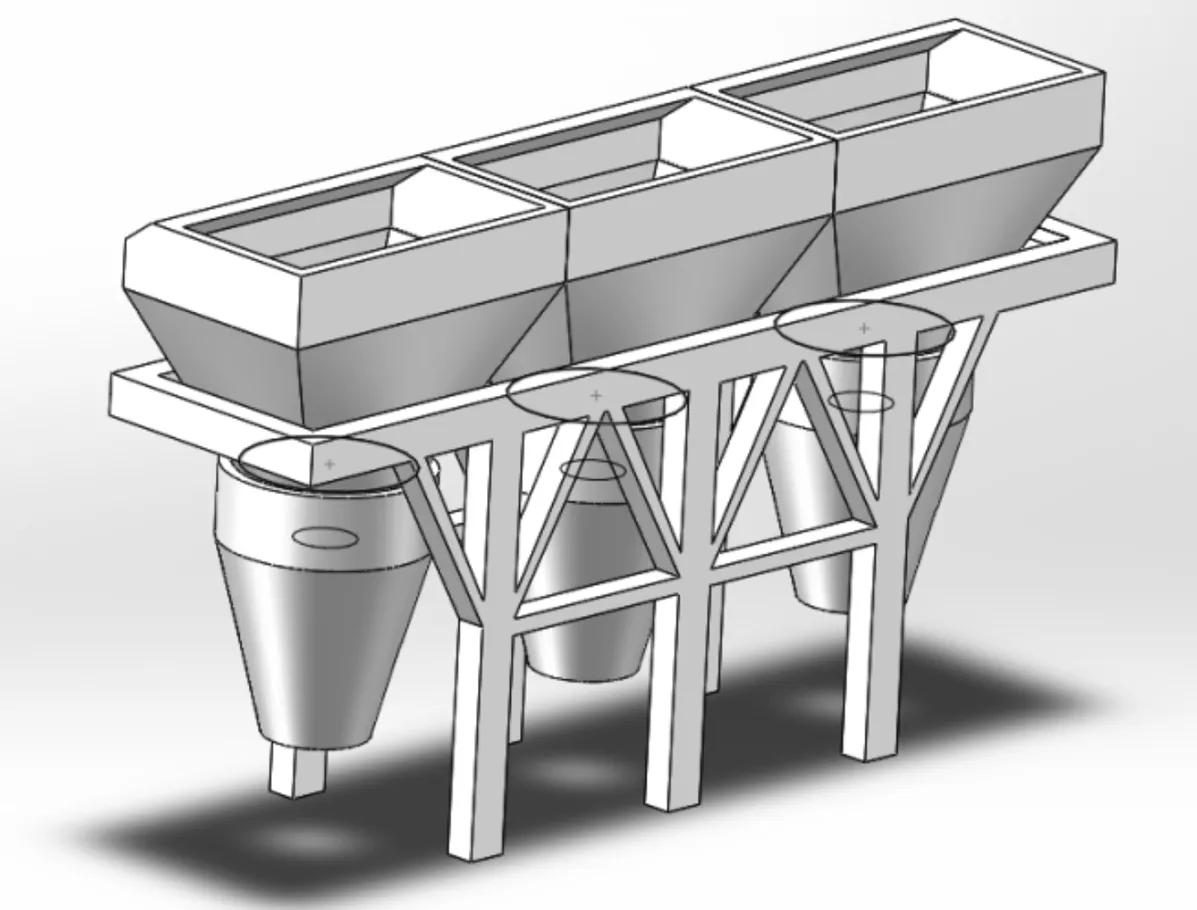

配料系統結構設計的目的是使在下料過程中能夠使物料進行穩定的傳送,保證傳輸過程的高效有序,同時對物料進行簡單一次分配,避免不同物料的混雜造成配料精度下降,為后序精確稱量不同物料帶來方便,結構設計采用3個物料罐和1個支架(3個支腿)組成(如圖1所示)。

圖1 裝配體

配料系統是一種完全自動化的生產工藝,實時混合控制,固體粉末和液體材料可以按照不同配比進行混合:通過送料風機對不同3種料罐A、B、C進行不同原材料的輸送加料,每個料罐的上方都安裝有除塵裝置,避免異物落入料罐中使配料不精確,在實際進料過程中會出現物料結塊的現象,設計裝有激振裝置,一旦物料堵塞管道,啟動激振按鈕,將避免這種現象的發生。對每個料管進行物料輸送采取的是螺旋進給的方式,同時設定配料比,可設置不同物料的計量和配料次數。當3種物料按照配比足量的輸送到混合罐中,會有重量信號傳送到PLC,配料完成后由小車運走,循環往復。

2.2 有限元強度分析

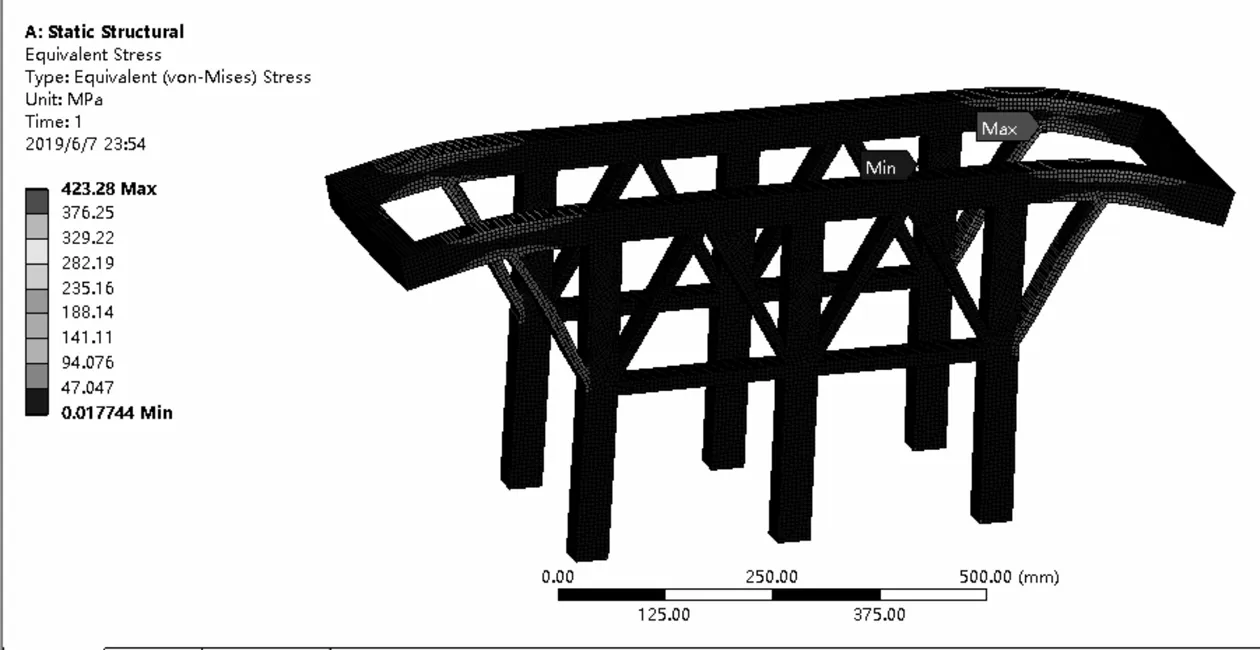

利用solidworks軟件,進行三維設計和建模,生成/.X_t文件保存,得到配料系統結構三維模型,然后到導入ANSYS軟件,采用自動網格劃分模式,在主界面找到“Supports”里的“Fixed Support”點擊,選中支腿接地面積部分作為支撐面(全約束),最后單擊“Apply”應用,找到“Loads”里的“Force”點擊,選中支架的上端面往下作為施加壓力方向,在“define by”選項中選擇“components”,Z軸方向加上160000N的力,單擊“Solve”原實體邊界條件和載荷施加完畢,進行求解(如圖2所示)。

圖2 支架單元網格化

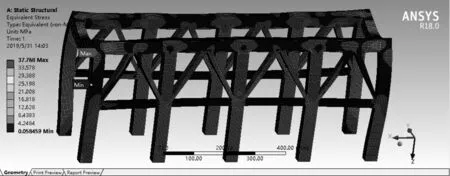

通過后處理得到支架等效應力云圖和等效變形云圖,如圖3和圖4所示。從圖中可知最大應力為423 MPa,發生在橫梁和支腿連接處,整體應力比較小,在47 MPa以下;等效變形最大量是1 mm,說明支架選擇鋼材結構尺寸不合理,造成部分構件安全系數選擇過大,部分構件強度不足,需要對支架構件結構重新進行設計:改兩懸臂端為支腿,增加支腿4個,加大橫梁尺寸,減小支腿尺寸。重新進行計算得到分析結果如圖5和圖6所示。從圖中可以看出:等效應力最大值為37.8 MPa,整體等效應力分布在25.8~16.9 MPa,等效變形也很小。說明支架整理結構設計和強度滿足生產和強度要求,設計合理。

圖3 支架等效應力云圖

圖4 支架等效變形云圖

圖5 支架整體等效應力云圖

圖6 支架整體等效形變云圖

3 結語

對液壓全自動制磚機配料系統采用SolidWorks三維繪圖軟件對配料系統結構進行三維建模和設計,利用ANSYS軟件對其強度進行校核分析,并根據存在的問題提出解決方案,改進設計,達到設計和使用要求。該配料系統結合工作裝置,在某企業設置了3條生產流水線,實現粉煤灰年產值3.6億塊。該設備的使用,實現了廢物利用,節能環保的功效,直接推廣到其他領域。