白煙塵浸出液的銅砷回收試驗研究

(黑龍江紫金銅業有限公司,黑龍江 齊齊哈爾 161000)

白煙塵是銅冶煉過程中電收塵工序收集下來的煙塵,含有銅、鉛、鋅、砷、鉍、銻、金和銀等元素。為充分回收這些有價元素,通常對白煙塵進行酸浸處理,使可溶性的鋅、銅、砷進入溶液,酸不溶的鉛、鉍、銻、金和銀富集在渣中作為鉛、鉍等提取的原料[1]。對白煙塵浸出液中鋅、銅、砷的分離與回收的方法與工藝比較多,阮勝壽、曲俊月對浸出液采取鐵屑置換回收海綿銅,脫銅液以砷酸鐵脫砷,脫砷后液濃縮結晶產出硫酸鋅[2-3];洪育民對浸出液先產出砷酸鐵脫砷,脫砷后液用Lix984萃銅,反萃液濃縮結晶產出硫酸銅,萃余液中和回收鋅[4];朱來東采取pH=3~4的低酸條件浸出,浸出液經M5640萃銅、P204萃鋅,反萃液分別進行電積,產出電積銅、電積鋅產品,萃余液經濃縮結晶產出工業級As2O3結晶[5];田靜通過對浸出液加入某種脫銅劑,以硫化銅的形式回收銅,脫銅液經二氧化硫還原,產出As2O3結晶[6]。

本試驗以某銅冶煉企業產出的白煙塵為原料進行酸性浸出,利用工廠脫砷工序產出的砷濾餅為沉銅劑,在常壓條件下,通過控制砷濾餅的加入量、酸度、反應溫度及時間等條件,考察白煙塵浸出液中銅砷分離的效果。

1 試驗原料及原理

1.1 試驗原料

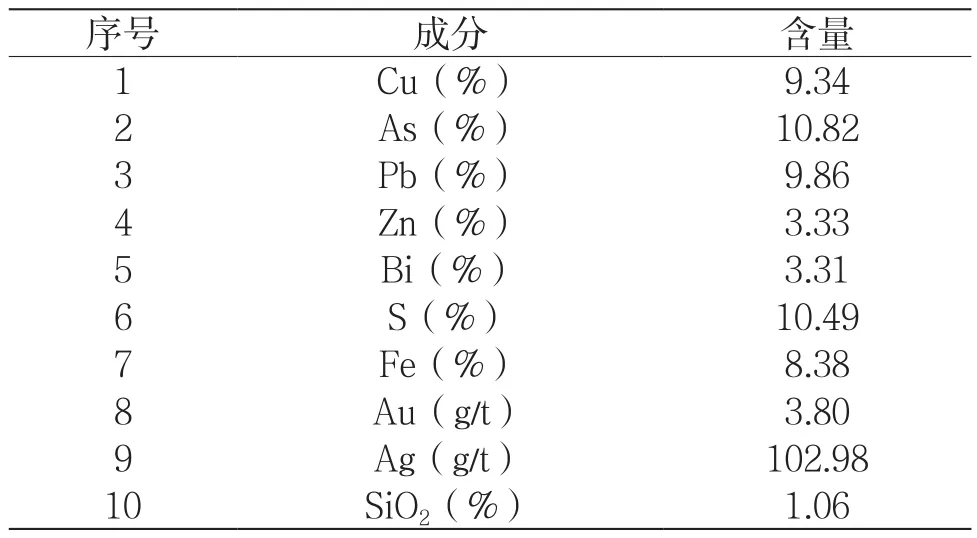

試驗所用的白煙塵原料成分如表1所示。

白煙塵經過酸浸,浸出液主要成分有三種,含銅10~35 g/L、含砷10~28 g/L、含鋅5~15 g/L,酸度為30~100 g/L。

表1 白煙塵成分

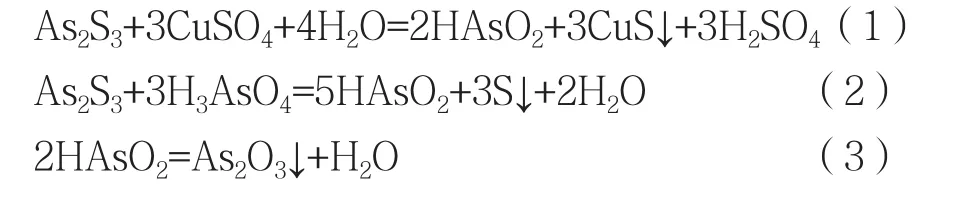

1.2 原理

砷濾餅的主要成分為As2S3,利用CuS、ZnS、As2S3的溶度積常數Ksp的顯著差異,以工廠廢水脫砷工序產出的砷濾餅為沉銅劑,浸出液中的Cu2+離子與砷濾餅(As2S3)中的S2-形成更難溶的CuS,砷以亞砷酸HAsO2進入溶液,利用亞砷酸溶解度較小的特性,降溫后,以白砷(As2O3)的形式結晶出來。在常壓條件下,試驗考察了溫度、酸度、反應時間及砷濾餅加入量等因素對沉銅反應的影響,相關反應如下:

2 試驗結果與討論

2.1 反應溫度對沉銅效果的影響

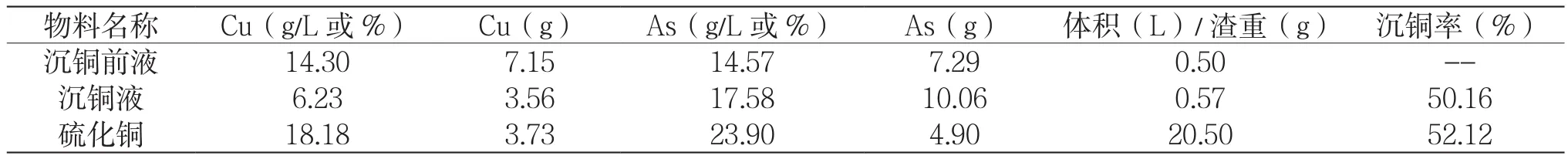

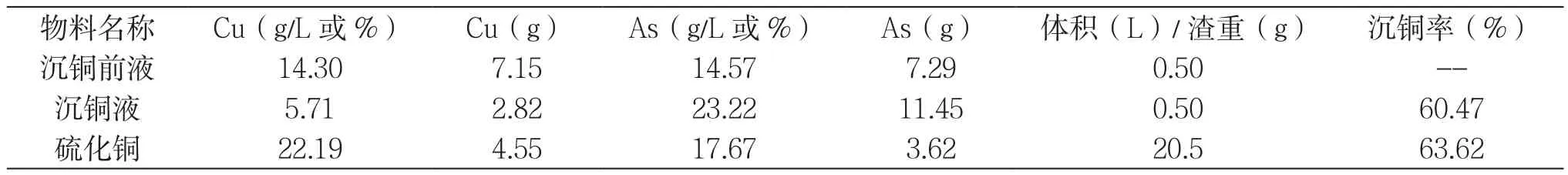

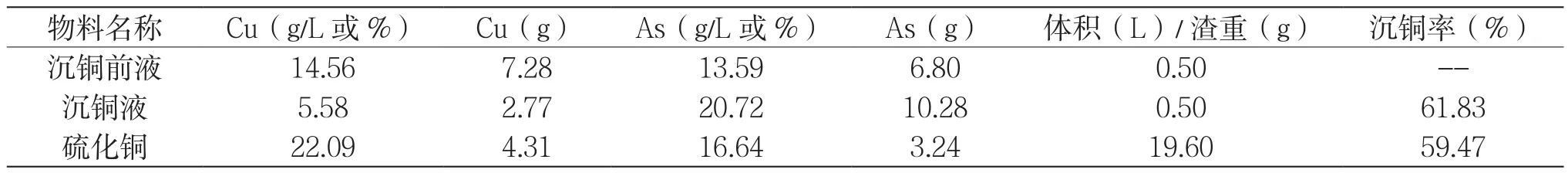

試驗考察了前液酸度為80 g/L、溫度分別為85℃、95℃條件下的沉銅效果,如表2、表3所示。

表2 溫度對沉銅反應的影響(沉銅1#)

表3 溫度對沉銅反應的影響(沉銅2#)

2.2 反應時間對沉銅效果的影響

控制前液酸度80 g/L,在時間分別為2、3、4 h的條件下,本研究考察了其沉銅效果,如表4、表5和表6所示。

表4 時間對沉銅反應的影響(沉銅2#)

表5 時間對沉銅反應的影響(沉銅3#)

表6 時間對沉銅反應的影響(沉銅4#)

2.3 酸度對沉銅效果的影響

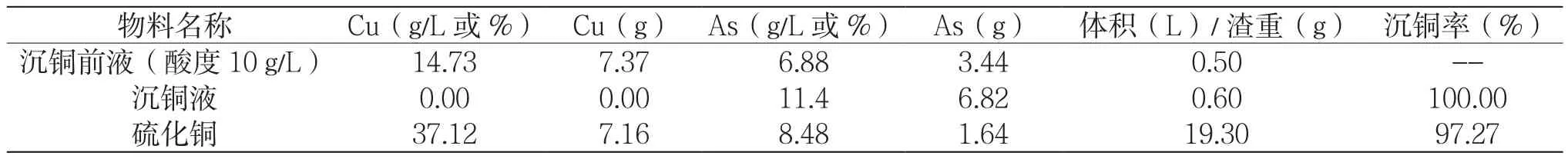

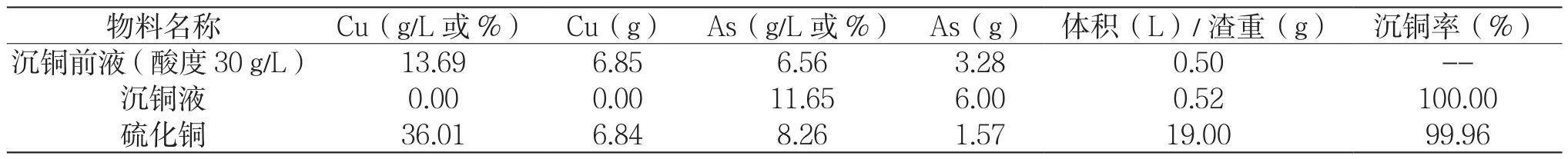

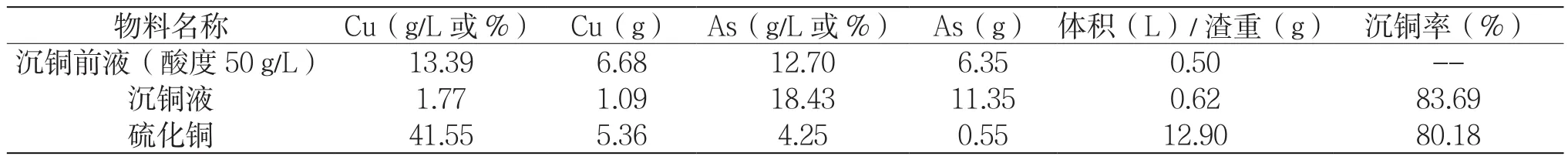

從式(1)可知,沉銅反應會有硫酸產生,因此,溶液的酸度肯定會對沉銅反應產生很大的影響,酸度越高越不利于反應的進行。選擇將沉銅前液酸度調整為10 、30、50 g/L分別進行試驗,其試驗條件和結果如表7、表8和表9所示。

表7 酸度對沉銅反應的影響(沉銅5#)

表8 酸度對沉銅反應的影響(沉銅6#)

表9 酸度對沉銅反應的影響(沉銅7#)

2.4 沉銅綜合試驗

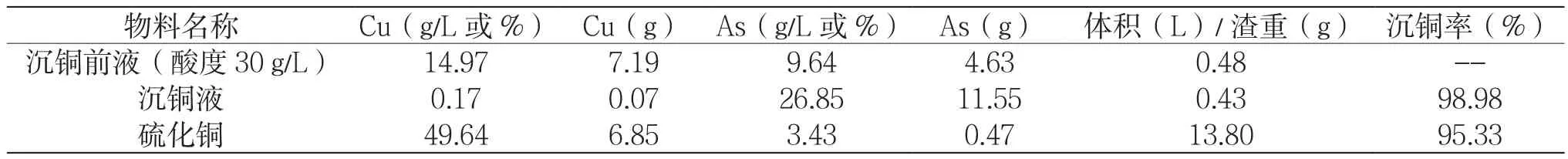

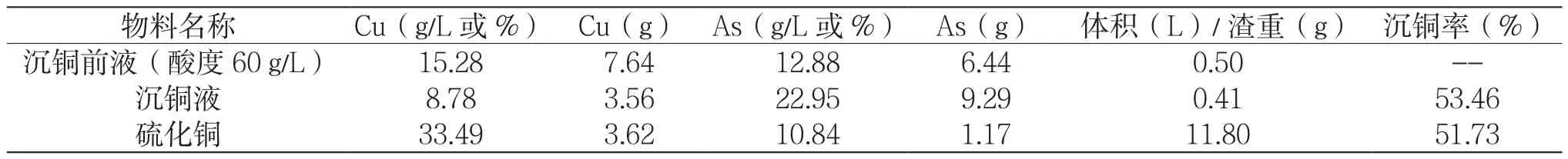

根據各條件因素的最佳條件進行綜合,選擇在溫度95℃、反應時間3 h的條件下,分別對溶液酸度為30、40、60 g/L的三種溶液進行不同砷濾餅加入量的比較,試驗結果如表10至表14所示。

表10 砷濾餅量對沉銅效果的影響(沉銅8#)

表14 砷濾餅量對沉銅效果的影響(沉銅12#)

2.5 砷的分布與回收

白煙塵浸出液沉銅過程以式(1)反應為主,因此,沉銅液中的砷主要以亞砷酸形式存在。當砷濾餅過量時,白煙塵浸出液中的砷主要為五價砷,就會發生式(2)反應,生成亞砷酸。試驗過程中,對溶液中砷的各種價態、濃度的變化進行跟蹤,有關結果如表15所示。

表15 沉銅過程中砷的變化分布

從試驗結果可以看出,白煙塵浸出液(沉銅前液)中的砷以五價形態為主,約占80%,三價砷僅為20%左右。在試驗要求的溫度、時間及酸度等條件下,當砷濾餅過量時(超過理論量),溶液不僅會發生式(1)沉銅反應,還會發生式(2)反應,溶液中的五價砷明顯減少,當砷濾餅量低于理論量時,式(2)反應難以進行,溶液中的五價砷沒有明顯變化。

隨著沉銅液中三價砷不斷提高,將溶液冷卻結晶產出白色As2O3晶體,經洗滌過濾精制后,可得到99.5% As2O3品級產品。結晶后的沉銅母液返回白煙浸出工序,沉銅液循環過程中,如果五價砷濃度過高,可單獨用砷濾餅與沉銅后液反應來進行還原脫砷或用SO2氣體還原脫砷。

3 結論

通過上述試驗對白煙塵浸出液的脫砷分離與回收,筆者得出如下結論。常壓條件下,白煙塵浸出液沉銅的最佳工藝條件為:反應溫度≥95℃,反應時間為3 h,溶液酸度不超過≤50 g/L,砷濾餅的加入量為理論量的70%~80%。該工藝可產出含砷≤3%、含銅≥45%的硫化銅。在沉銅液的循環過程中,三價砷濃度不斷提高,經冷卻結晶產出白色As2O3晶體,經洗滌過濾精制,可得到99.5% As2O3品級產品。