差分式層流流量傳感技術研究*

王 剪,豆 峰,趙曉東,羅獻堯,張洪軍*

(1.中國計量大學 計量測試工程學院,杭州 310018;2浙江愛力浦科技股份有限公司,浙江 三門 317100)

層流流量計是基于流過層流元件壓降與流量成正比的原理設計出來的,具有流量測量范圍度大、精度高、無可動部件的優點,非常適合于微小流量測量[1]。但這種流量計往往存在流量計壓損大的問題,這是由其工作原理決定的。

國際上早在上世紀中葉就進行了層流流量計的研發。1956年,Mahood和Littlefield首次提出用毛細管來作流量檢測元件[2]。1957年,Keriht和Einsenstadt系統地研究了小雷諾數下短毛細管的阻力損失和流動特性[3],這為后續層流流量計的研究開發奠定了基礎。在實驗室層流法微小流量高精度測量方面,美國國家標準技術研究院(NIST)Berg等系統研究了層流流量測量影響因素及其修正方法[4],對于毛細管流動進出口損失、非理想氣體、壁面滑移、氣體膨脹影響,以及熱影響等因素進行了分析,給出了相應修正公式。Berg等(2004年)提出一種石英毛細管氣體流量計,其標準不確定度在±0.03%以內,是目前實驗室測量中層流法流量測量精度最高的。為了減小毛細管進出口局部損失和層流起始段流動損失等非線性壓損占比,一般采用加大毛細管長徑比的方法,例如,對于一般層流流量計,毛細管長徑比需要超過500,而對于高精度實驗室測量則至少達到10 000以上,甚至超過20 000,當然,對于剩余的非線性影響,采用實驗數據擬合修正也是必要的方法[4]。2010年針對單一氣體時,Fernando等人提出一種三個取壓點的層流傳感器設計,根據小流量和較大流量范圍的流量測量選用不同取壓點之間的差壓,這樣可以充分利用差壓傳感器的有效量程,提高測量準確性[5]。美國Alicat公司生產的質量流量計量程比達到100倍~200倍,流量測量誤差為±(滿量程的0.2%+讀數的0.4%),是目前了解到精度最高的層流流量計。

國內,史紹熙教授是比較早進行層流流量技術研究的學者,他提出了片式層流元件的構想,對其進行了一系列流體力學的分析與研究,并對片式層流流量計進行了試驗測試[6]。上個世紀80年代開始,王伯年教授基于發動機進氣流量測量需求,對層流流量傳感元件進行了持續研究[7-9],提出了層流流量計的設計方法,對流動參數和幾何參數進行了系統化的計算分析,為進一步的研究打下了基礎。魏少群等[10]分析了層流流量計多組分氣體測試下的實驗結果,提出了一種補償算法。該補償思路為首先由一種已知組分的氣體對層流流量計進行標定,得到流量計特性曲線,當被測氣體成分改變時,根據氣體粘度計算補償系數。2014年劉燦[11]設計了高溫恒溫裝置,在國際上首次建立高溫雙毛細管氣體粘度測量系統,在層流法實驗室精密測量方面國內比較領先。

總結現有相關文獻,為了減小層流流量測量中非線性影響,一般采用兩個方法,一是增大毛細管長徑比以減小非線性部分占比,二是采用標定曲線進行修正。本文提出了差分式層流流量測量方法,通過傳感器結構創新設計將毛細管進出口局部損失和層流起始段流動損失排除在用于流量計算的差壓信號以外,由此消除或大大減小毛細管進出口損失和毛細管層流起始段流動損失等非線性影響。

1 傳統層流傳感元件工作原理和壓降分析

根據哈根-伯肅葉定律,對于圓管充分發展層流流動,流體流經一段管路的壓力損失ΔP與體積流量q成正比,即[12-14]:

(1)

式中:d為圓形管道內徑;μ為流體的動力粘度;ΔL為管道長度。

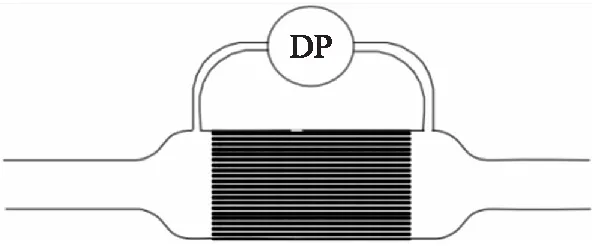

要保證流動為層流,雷諾數需小于臨界值,一般要求管徑很小,所以通常用毛細管制作層流元件。單根毛細管流量很小,為了實現較大流量測量,可采用多根毛細管并聯的形式。流量計設有上下游取壓腔室,上下游取壓孔連接取壓管測取差壓信號。圖1為層流流量計結構示意圖。

圖1 傳統層流流量計的結構示意圖

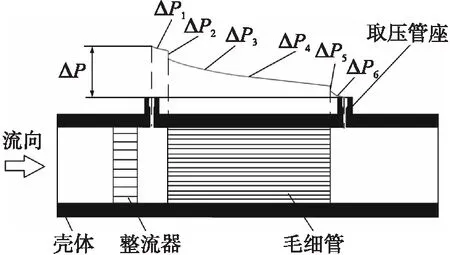

對于圖1所示的實際層流流量計,毛細管內流動不可避免包含層流起始段部分,所測取的差壓信號中不可避免包含毛細管進出口局部損失和層流起始段流動損失等非線性成分。圖2示意性給出了層流流量計內部流道壓降情況。

圖2 層流流量傳感元件流道壓降示意圖

圖2中,ΔP1為取壓孔到毛細管入口的沿程摩擦損失;ΔP2為毛細管進口流動局部損失;ΔP3為毛細管層流進口段流動損失;ΔP4為毛細管內層流充分發展段沿程摩擦損失;ΔP5為毛細管出口流動局部損失;ΔP6為毛細管出口到中間取壓孔的沿程摩擦損失。

除了毛細管內部層流充分發展段沿程流動摩擦阻力損失ΔP4以外,還包括其他5個部分,這5項壓降都不滿足流量的線性關系。

2 差壓差分式層流流量傳感技術原理

2.1 差分式層流流量傳感元件結構

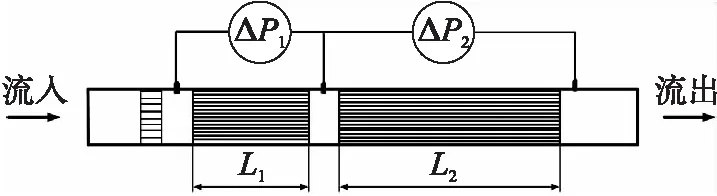

如圖3所示,差壓差分式層流流量傳感元件包含兩個長度不同的串聯毛細管組在兩個毛細管組之間和傳感元件流動進出口設有3個取壓孔。

圖3 差分式層流流量傳感元件示意圖

上下游毛細管組包括直徑和數量完全相同的毛細管,兩個層流元件中毛細管長度不同,分別為L1和L2。這里假設L2>L1(實際上L1>L2也同樣可以),上下游毛細管長度均超過層流流動起始段長度。假設上游毛細管組兩側差壓ΔP1,下游毛細管組兩側差壓為ΔP2,取這兩個差壓的差值

ΔΔP=ΔP2-ΔP1

(2)

ΔΔP稱之為差壓差分值。

2.2 差分式層流流量計內部壓降分析

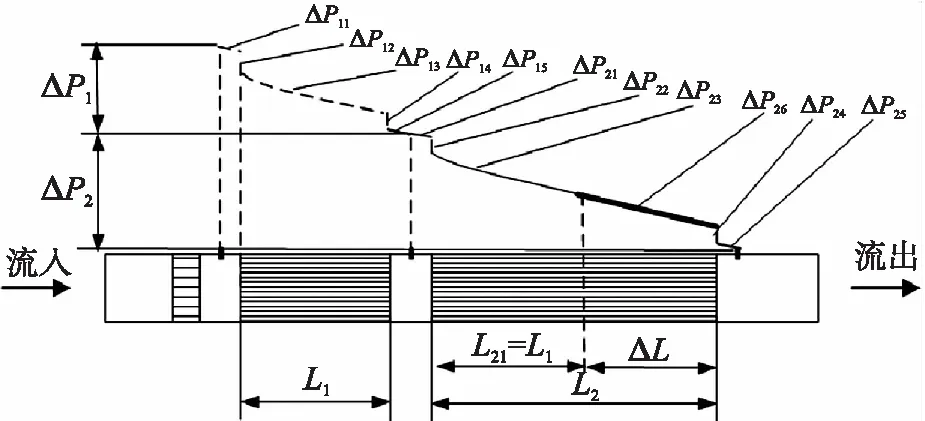

下面結合圖4對差壓差分式層流流量傳感元件內部各段壓降進行分析。

圖4 差分式層流傳感元件各段壓降示意圖

上游毛細管組兩端的壓差ΔP1可分為5項,即:

ΔP1=ΔP11+ΔP12+ΔP13+ΔP14+ΔP15

(3)

式中:ΔP11為上游取壓孔到毛細管入口的沿程摩擦損失;ΔP12為上游毛細管進口流動局部損失;ΔP13為上游毛細管內沿程摩擦損失;ΔP14為上游毛細管出口流動局部損失;ΔP15為上游毛細管出口到中間取壓孔的沿程摩擦損失。

將下游毛細管組的長度分為兩部分,第一部分與上游毛細管組長度相同,即L2=L21+ΔL,其中L21=L1。則下游毛細管組兩端的壓差ΔP2可分為6項,即

ΔP2=ΔP21+ΔP22+ΔP23+ΔP24+ΔP25+ΔP26

(4)

式中:ΔP21為中間取壓孔到下游毛細管入口的沿程摩擦損失;ΔP22為下游毛細管進口局部流動損失;ΔP23為下游毛細管前半段L21長度內沿程摩擦損失;ΔP24為下游毛細管出口流動局部損失;ΔP25為下游毛細管出口到下游取壓孔的沿程摩擦損失;ΔP26為下游毛細管后半段ΔL長度內沿程摩擦損失。

當上游和下游毛細管組入口流動條件相同時,對于不可壓縮流體,ΔP11=ΔP21,ΔP12=ΔP22,ΔP13=ΔP23,ΔP14=ΔP24,ΔP15=ΔP25,即圖中細虛線和細實線部分分別對應相等,可完全抵消,則差壓差分值ΔΔP=ΔP2-ΔP1=ΔP26。由于下游毛細管后半段內流動已經充分發展,其流體粘性引起的沿程摩擦阻力損失完全符合哈根-伯肅葉定 律,即ΔΔP=ΔP26與體積流量Q成線性關系。這樣流經層流流量元件的流量Q與差壓差分值ΔΔP符合哈根-伯肅葉定律,即

(5)

式中:n為毛細管根數。

需要說明的是,L1應大于毛細管內流動入口段長度,否則ΔΔP中還存在入口段非線性成分。

3 實驗測試

3.1 差分式層流流量傳感元件模型

為了驗證上述差壓差分式層流流量傳感原理,設計了差分式層流流量傳感元件模型。如圖5所示,傳感元件模型管路采用規格為DN10的不銹鋼材料作為外殼,毛細管內徑d=0.8 mm。考慮實際工作時,短毛細管內流動應達到充分發展。毛細管層流起始段長度Le一般按下式計算:

Le=CdRe

(6)

式中:雷諾數

(7)

式中:v為毛細管內平均流速。

對于圓管層流,Re數的臨界值為2 320,層流流量傳感單元毛細管內流動需保證Re<2 320。

圖5 差分式層流傳感元件模型照片

如果定義起始段長度為管內中心流速達到充分發展段流速的0.99時的管段長度Le,則C=0.056[15],如果定位為達到充分發展段流速的0.95時,則C=0.033[16]。按C=0.056,取最大工作雷諾數Re=1500,則Le=67 mm,因此取短毛細管長度L1=70 mm。其他模型設計參數列于表1。

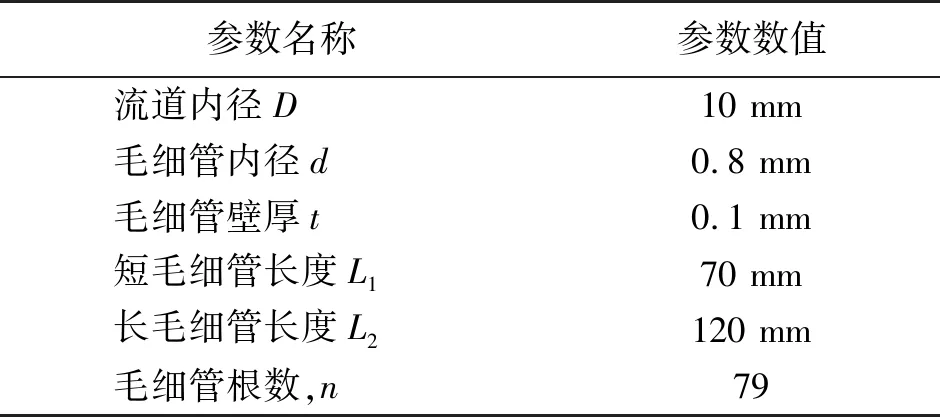

表1 差分式層流流量傳感元件模型設計參數

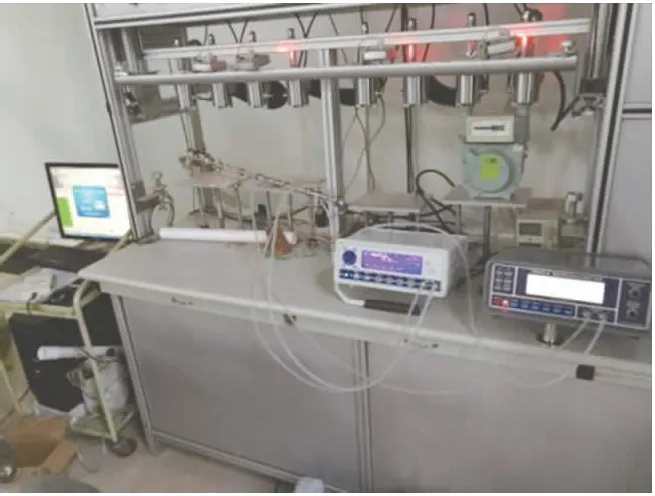

3.2 實驗測試系統

基于杭州天馬計量科技有限公司研發的音速噴嘴流量標準裝置搭建了測試管路,并進行實驗測試。音速噴嘴裝置采用負壓法,內部有7個音速噴嘴,流量分別為0.016 m3/h、0.025 m3/h、0.040 m3/h、0.500 m3/h、0.800 m3/h、1.200 m3/h和4.000 m3/h,噴嘴組合可測的流量范圍為(0.016~6.581)m3/h。經天馬公司內部校準,裝置整體不確定度為±0.3%(k=2)。

圖6 差分式層流流量傳感元件實驗測試照片

差分式層流流量傳感元件模型與音速噴嘴流量標準裝置入口相接。被測傳感元件管路接一個喇叭形入口以使入口流動穩定和減小流動損失。

采用兩個微差壓計分別讀取兩個層流流量傳感單元的差壓。微差壓計型號分別為FCO510和FCO560,FCO510量程為±2 000 Pa,FCO560量程為±2 500 Pa,兩個微差壓計精度均為±0.1%。

根據流量標準裝置和差壓變送器測量范圍,實際流量測試范圍大約為(0.016~2.500)m3/h。

4 實驗結果及分析

4.1 差分驗證

(8)

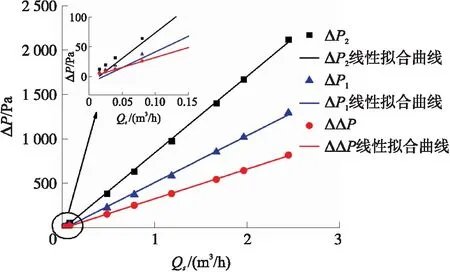

表2中的第5列、第6列和第7列分別給出了ΔP1、ΔP2和ΔΔP相應的相對偏差值。表中數據可見,ΔP1、ΔP2在小流量范圍非線性相對偏差很大,分別可達大約3.5倍和12倍,而ΔΔP的非線性相對偏差要小至少1個量級,顯然經過差分運算,非線性成分很大程度上被抵消掉。

圖7 差分式層流傳感元件測試數據

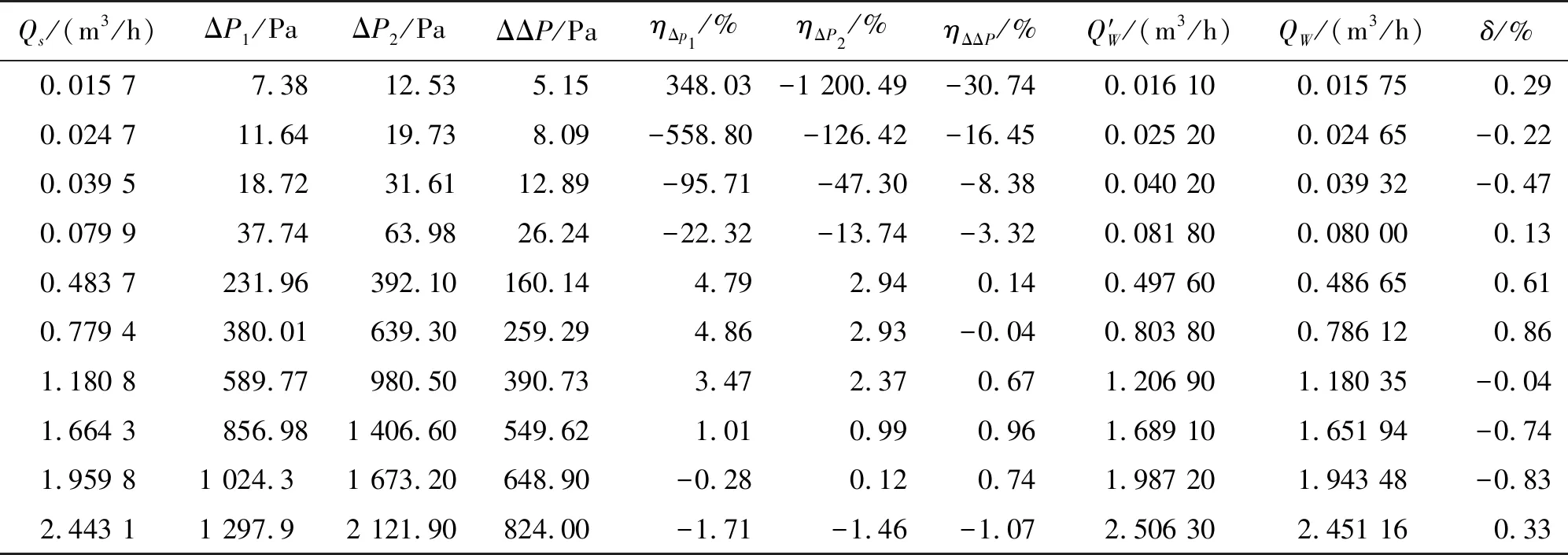

表2 差分式層流流量傳感元件測試數據匯總表

4.2 校準與修正

氣體為可壓縮流體,密度不同時其體積流量也不同,因此,需要在同樣參比條件(壓力和溫度)下進行比較才有意義。實驗中流量標準裝置給出的是工況流量,因此需要把測得流量換算成工況流量。按理想氣體取毛細管工作段的平均壓力(P1+P2)/2下的密度進行換算[8]:

(9)

式中:Pa為大氣壓,P1和P2分別為下游長毛細管ΔL段兩端的壓力,P2可以近似取為下游取壓孔處的靜壓,P1=P2+ΔP。

對于實際流量傳感器或流量計,由于毛細管直徑、長度的測量誤差,以及其他未被考慮影響因素的存在,還需引入流量修正系數Cq,最終工況體積流量可表示為:

Qw=CqQ′w

(10)

式中:流量修正系數Cq的數值通過校準實驗獲得。

表2的第8、9、10列為測量結果,第8列為Q′W,取流量修正系數Cq=0.978,修正后得到第9列QW數據。第10列數據是QW與QS的相對偏差值,即測量相對誤差:

(11)

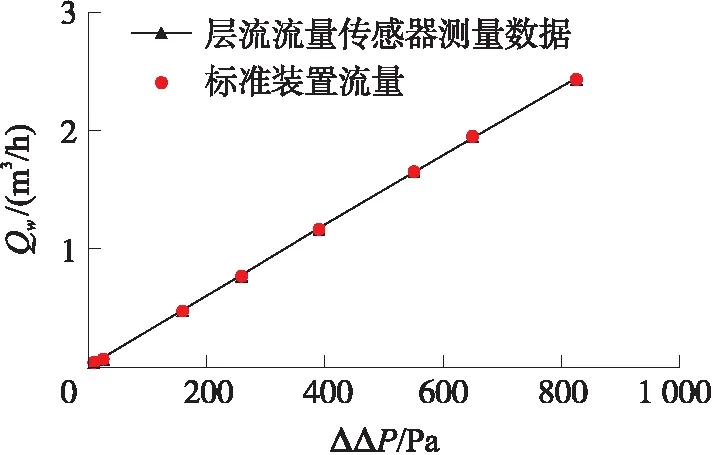

由表2可見,整個測量范圍超過150倍,差分式層流流量測量系統總體測量誤差在±1%以內。在數據處理過程中沒有引入其他非線性修正,說明這種流量傳感器有比較好的線性特性。為了更直觀了解流量和差壓的關系,將表2中測量工況流量QW和差壓ΔΔP繪制成曲線圖,如圖8所示。圖8可以看出,流量和差壓在整個實驗范圍內保持良好的線性關系,并且測量數據在150倍測量范圍度內偏差都很小。

圖8 工況流量QW和差壓ΔΔP關系曲線

圖8中,需要說明的是,實驗中流量范圍是由于標定裝置測量范圍和差壓變送器測量上限所決定的。最小流量0.015 7 m3/h是音速噴嘴的最小流量點,此時ΔP2約為12 Pa,流量點2.443 1 m3/h所對應的ΔP2約為2 122 Pa。因為音速噴嘴裝置給出的流量點是離散點,2.443 1 m3/h以上的流量點為4 m3/h,此時ΔP2將會超過差壓變送器的測量上限。由此,實際能進行實驗的流量測試范圍為(0.015 7~2.443 1)m3/h,量程比大約150倍。如果差壓變送器測量范圍增大,則流量范圍還可以擴大,限制條件是毛細管內流動為層流,即雷諾數Re小于2 320,另外,標準裝置流量上限(大約6.58 m3/h)也是流量上限的限制條件。

相比于傳統的層流流量測量方法,差分式層流流量傳感元件避免了毛細管進出口流動局部損失和層流起始段流動非線性影響,保證了差壓與流量之間良好的線性關系,容易實現準確測量以及更寬的量程。

5 總結

本文研究了新型差壓差分式層流流量傳感技術,主要工作和結論如下:(1)本文提出了差分式層流流量傳感方法,結合差壓差分式層流傳感元件內部壓降圖對其工作原理進行了說明。證明這種層流流量傳感技術中輸出差壓差分信號與流量之間有更好的線性關系。(2)設計了差分式層流流量傳感元件實驗模型,基于音速噴嘴氣體標準流量裝置進行實驗測試。流量測量范圍為(0.016~2.5)m3/h,范圍度超過150倍。測量結果顯示,壓力差分式流量傳感器差壓與流量線性遠遠好于傳統層流流量傳感器,在實驗范圍內流量測量誤差在±1%之內,驗證了差分式層流流量傳感技術的可行性。