基于無線振動烈度傳感節點的機泵健康監測系統研制及應用

花仕海 陳得民

1. 無錫必創傳感科技有限公司,無錫 214021;2. 北京必創科技股份有限公司,北京 100085

一、引言

大型機泵群組機械設備越來越多地應用于數字化工業動力系統中。機泵群組設備,如柴油機、汽輪機、燃氣輪機、發電機組、冷卻水泵、風機、空壓機、空調機組、減速齒輪箱、傳動系統與軸系設備等,隨運行時間的延長會出現磨損或其他機械故障。如果不能及時發現加以消除,將會造成機械設備損傷失效、運行效能降低[1]。而傳統的機泵群組在線監測系統多采用以太網或485總線等有線通信形式,面對復雜的大型設備現場經常會遇到成本高、布線困難、影響機械運轉等問題。

本文研制一種基于物聯網技術的機泵設備狀態監測、故障預警的在線監測系統,可以對設備的運行狀態進行測量,通過運行趨勢判斷設備是否異常,根據國際、國內執行的相關振動標準可以實現在線狀態監測和技術評估,及時發現泵組故障的早期振動征兆和高溫狀態;通過對泵組異常運行狀態的早期分析,揭示故障的程度和發展趨勢等,為故障分析、維修提供一個簡便快捷、準確高效的技術手段。

二、系統功能

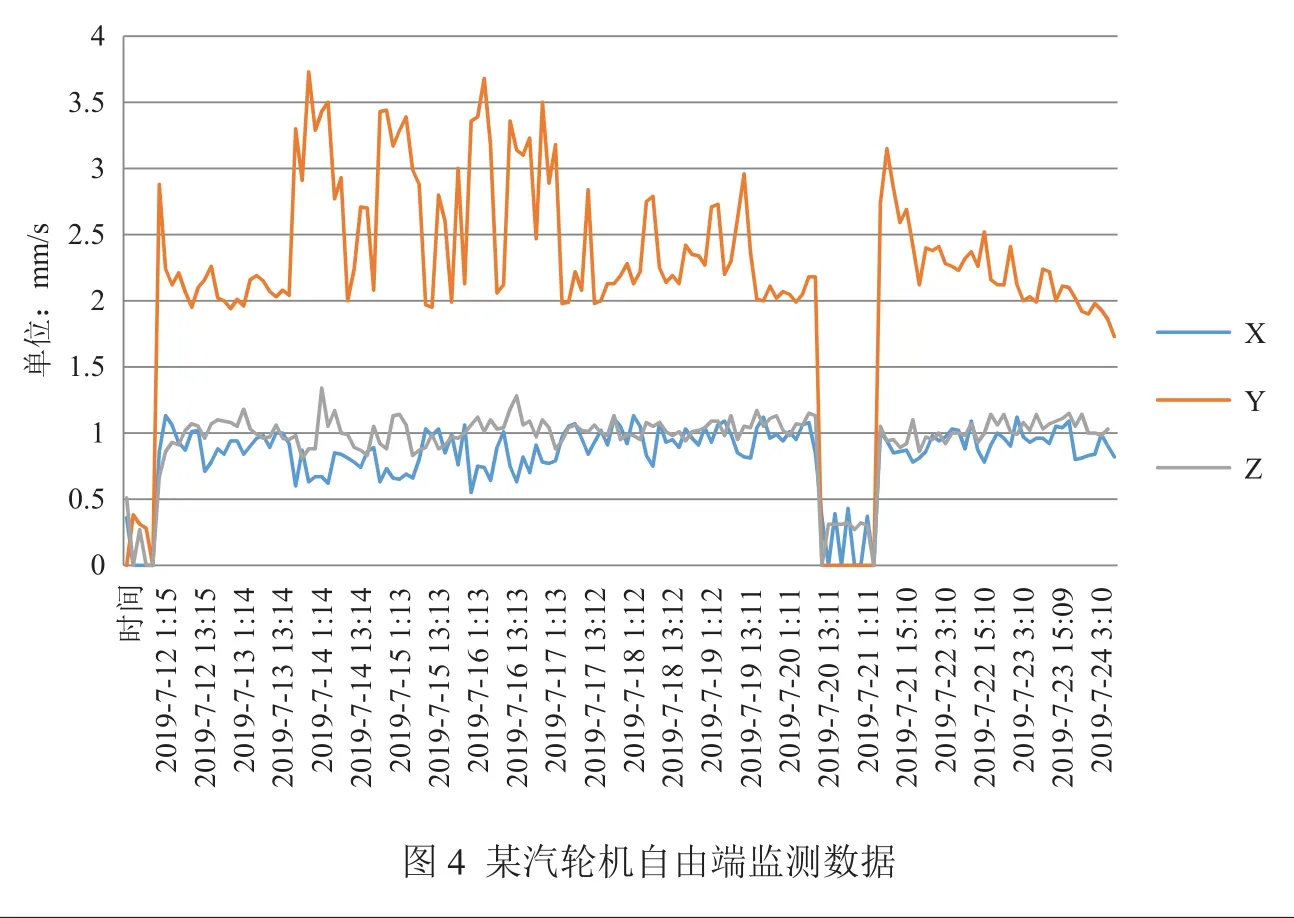

泵群組健康監測系統基于無線振動烈度傳感節點技術和物聯網技術而設計,由系統前端、傳輸網絡、中心系統組成,三者相互銜接、缺一不可。

1、系統架構

系統前端利用無線振動烈度傳感節點對工廠內的大量機泵設備進行監測,主要負責對應用場景內設備的運行狀態(包括設備的振動、設備表面溫度)信息進行采集、傳輸,并通過無線數據通訊轉換器轉發至監控中心服務器。

通訊網絡把系統前端與中心系統的監測站建立連接,將獲取的設備運行狀態信息傳輸至數據中心服務器,實現運行數據的集中監測、控制、調度。為節約成本,大部分系統應用不單獨建設通訊網絡,而是借助工廠內已經建立好的局域網絡(如工廠內基于TCP/IP的Ethernet網絡)進行傳輸。如果用戶的系統前端和中心系統距離較遠,則可借助運營商的移動網絡(2G/3G/4G)進行傳輸。

中心系統可管理應用場景內部的所有設備,接收由各區域上報的信息,滿足各級用戶對設備運行、報警信息查看等需求,主要包括數據中心服務器、系統監測分析軟件和設備故障智能診斷平臺等。

2、無線振動烈度傳感節點

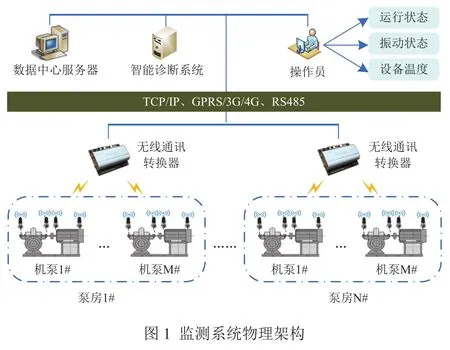

圖2所示為無線傳感器節點結構。無線振動烈度傳感節點主要包括供電模塊、數據采集處理模塊、無線射頻模塊,可以實現對機泵設備的振動烈度和溫度同時進行測量。

將高精度三軸MEMS加速度傳感器和單通道溫度傳感器內置在無線傳感節點內,可同時采集設備垂直、水平、軸向三個方向的速度有效值(振動烈度)、加速度真峰值、加速度有效峰值和設備表面的溫度數據。

傳感器節點主處理器負責處理數據并交由射頻模塊無線發送給無線通訊轉換器。系統采用必創科技研發的NBEE工業級物聯網數據通信模塊作為主控單元,基于EM375芯片設計,提供高可靠性的數據傳輸以及組網能力;

模塊內置SKYWORKS高性能射頻前端芯片,使發射功率高達20dBm,接收靈敏度-103dBm,提供充裕的鏈路預算;

加速度傳感器采用ADI公司的加速度計,量程±16g,具有體積小、功耗低等優點,具有出色的溫度穩定性;

溫度傳感器采用DS18B20數字式溫度傳感器,精度高,抗干擾能力強,測量范圍-40℃~+85℃,測量誤差±0.1℃;

原始的加速度模擬信號通過低通濾波器將有用信號的上限限制為1kHz(-3dB點),然后信號在通過高通濾波器將信號的下限限制為10Hz(-3db點),接下來信號通過硬件積分電路最終送到12位ADC,將采集的信號做求有效值計算,最終得到振動烈度;

模塊內置必創科技自有的BeeLPW-T無線傳感器網絡協議,可快速部署靈活可靠的樹型及星型網絡,單網容量可達1000個節點,單跳通信1.5km,支持實時喚醒及OTA升級,適合作為機泵健康監測應用。

無線振動烈度節點對系統的功耗和可靠性要求比較高,節點在采用低功耗、高可靠性傳感器的同時,還將對無線傳感節點中的網絡傳輸協議進行多方面優化,以提高傳感器節點的可靠性并最大限度的降低傳感節點的功耗。為此,設計了低功耗無線監測的裝置,根據自身預先設定的周期觸發傳感器采集信號完成數據采集和數據處理,并將計算結果與預警值進行比較,以決定無線傳感節點是否置于休眠狀態。模塊接收電流35mA,休眠模式下待機電流2μA。這種方式能夠有效降低裝置的功耗,提高傳輸信號的抗干擾能力和傳輸可靠性。

3、無線通訊轉換器

無線通訊轉換器采用必創科技的多功能RTU,負責匯聚無線振動烈度節點采集的振動和溫度數據,包括電源模塊、主處理器模塊、數據存儲模塊、無線射頻模塊、通信模塊等。其中無線射頻模塊支持點對點、星型等網絡拓撲結構;通信模塊支持TCP/IP、Modbus、2G/3G/4G數據透明傳輸、斷線自動重連,同時支持數據中心動態域名或固定IP訪問。無線通訊轉換器CPU運行頻率454MHz,系統內存128MB,自帶1GB閃存和工業級Linux操作系統,支持遠程無線更新程序和遠程訪問,帶有獨立的RTC時鐘芯片,兼容IPV4和IPV6雙棧,供電電壓9V~36V DC。

三、監測點布設規則[1-4]

根據ISO10816和GBT6075中對設備振動評價的建議,應該在軸承、軸承支座或者其他明顯動力響應并表示及其整體振動特性的結構部件上進行測量。以自來水廠的臥式泵為例,需要對電機和水泵分別測試徑向水平、垂直和軸向的振動特性。

臥式泵設備中,聯軸器端是直接受力點,反映出的故障現象更多,所以軸向振動傳感器應安裝于聯軸器端,盡可能靠近力的作用點,盡可能選擇力的傳遞剛性最大的路徑。

四、故障分析與診斷[5]

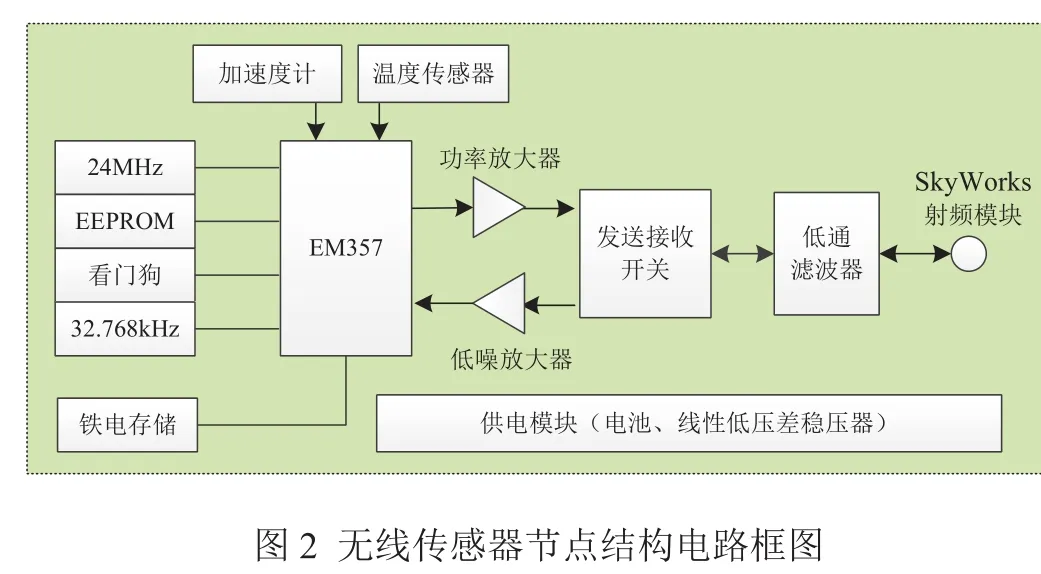

本系統研制的監測分析軟件是以設備狀態監測為主線,以保障設備安全長效運行為目標的工業組態監測軟件系統。在監測過程中,按天實時采集時域數據,在系統軟件中做實時故障診斷分析。上位機監測軟件以工業組態軟件為基礎,將BEEHMI工程管理設計模塊、HMIDesign人機界面設計模塊和HMIRun人機界面運行模塊設計為可裁剪功能模塊,并提供開發的標準接口。其中BEEHMI工程管理設計模塊功能包括創建工程項目、工程協議參數配置、工程節點通道配置及相關參數配置;HMIDesign人機界面設計模塊功能包括設計維護工程的人機軟件運行界面,根據業務需求進行靈活的界面環境配置;HMIRun人機界面運行模塊為最終使用程序模塊,功能由HMIDesign設計決定。

系統基本功能如下:

(1)設備狀態總覽

通過狀態總覽頁面可以一目了然地查看所有監測設備的運行狀態,了解設備是否運轉正常、設備報警情況、報警等級、報警部位、報警時間等信息。

(2)數據分析功能

具備豐富的數據分析功能,如設備運行趨勢圖分析、歷史數據查詢等,并能夠利用分析工具進行故障分析與診斷,且圖形顏色等方案可以根據不同用戶的習慣來自行定義,可生成報表。

(3)自檢功能

能對硬件系統的網絡通信狀態、串口通信狀態、傳感器網絡狀態機內部硬件信息等進行檢查。

(4)趨勢分析功能

可對振動烈度、有效值、峰值等多類指標進行歷史趨勢分析,并能夠多組、多點數據進行比較分析。

(5)閾值設置

用戶可根據需要自行設置閾值。初始階段,基于國際振動標準(ISO-10816)設置報警門限;經過一段時間的數據積累之后,根據機組的當前狀態設置相應門限值;如設備有劣化過程,通過修改報警門限把控設備的劣化趨勢;支持獨立設置不同工況下報警門限的功能。

五、系統測試

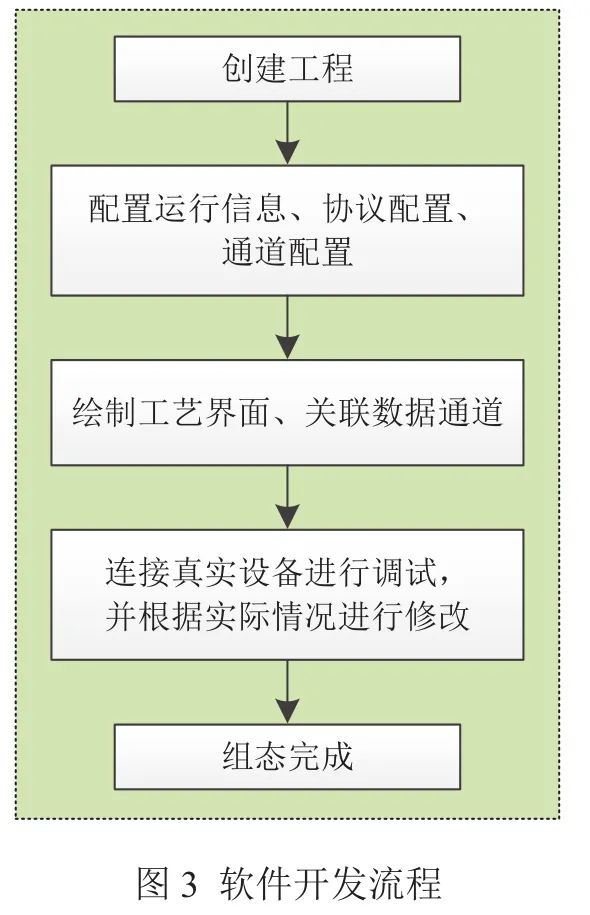

圖4是某汽輪機自由端的監測數據,可以看出,從7月13日至7月19日水平方向值一直偏大(正常值在2.8mm/s以下),而在7月21日啟機后振動烈度值正常。結合現場汽輪機輸出端、減速機輸入端水平方向的振動趨勢,以及現場手持儀巡檢記錄,確認汽輪機19日前出現故障,且在24日后開始維修,初步判斷是軸瓦摩擦所知。從結果上看,系統及時掌握了設備的運行狀況,保證及時采取維護措施確保設備的正常運行。

六、結語

基于無線振動烈度傳感節點的機泵健康監測系統,可以及時發現機組振動及溫度異常,并及時發出故障預警信息,使得客戶及時掌握泵群組運行狀態,避免事故發生,延長泵群組等設備運行壽命;本系統具有自診斷智能化分析功能,根據設置的報警閾值調整采樣及發送頻率,盡可能減少誤報現象發生。

該系統中無線振動烈度傳感節點具有體積小、功耗小、無線化、數字化、網絡化等優勢,解決了有線振動監測的諸多難題,可以代替傳統人工巡檢,具有較強的技術和成本優勢。